一种含果肉饮料的无菌制备工艺

刘波 李前勇

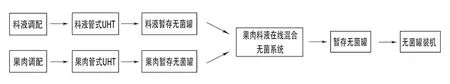

近年无菌灌装工艺普及,由于料液和果肉的特性不同,杀菌要求也不同。果肉饮料为避免过度高温杀菌,料液和果肉分别杀菌,再无菌状态下混合。无菌果肉饮料制备主要由以下几部分组成:料液管式UHT、果肉管式UHT、料液暂存无菌罐、果肉暂存无菌罐、在线混合无菌系统、暂存无菌罐。

调配好的料液经过料液UHT 杀菌,输送至料液暂存无菌罐;调配好的果肉经过果肉UHT 杀菌,输送至果肉暂存无菌罐;料液和果肉再按照一定比例进行在线混合,混合后进入暂存无菌罐,供至无菌灌装机进行灌装,见图1。

一、物料的无菌

料液管式UHT,采用列管式的UHT,采用过热水进行SIP,具有独立的CIP/SIP 功能,作用是将调配好的料液进行杀菌,达到无菌。

果肉管式UHT,采用套管式的UHT,采用过热水进行SIP,具有独立的CIP/SIP 功能,作用是将调配好的果肉进行杀菌,达到无菌。果肉流经的换热器内套管设置有特殊结构的凸起,增加果肉流动时的扰动状态,提高热传递效率。为降低果肉的破损,应采用剪切力较低的泵进行输送,推荐采用转子泵。在结构设计上,应尽量避免压力骤变,例如背压阀进出口压力差较大导致果肉破损。在对椰果果肉杀菌的应用上,椰果果肉浓度可达到45%。

二、混合环境的无菌

料液暂存无菌罐、果肉暂存无菌罐、在线混合无菌系统、暂存无菌罐是无菌果肉饮料制备的重要组成部分,通过洁净蒸汽进行SIP,达到无菌状态。见图2。

料液暂存无菌罐,上下封头均为碟形,采用经过过滤的洁净蒸汽对罐内以及相关管路进行SIP。无菌罐设置有冷却水夹套,用于蒸汽SIP 后对罐体进行冷却。生产时,罐内通过无菌的压缩气背压,保持一定的压力,用于供料和无菌保持。

图1

图2

果肉暂存无菌罐,上封头为碟形,下封头为锥形,避免果肉在罐内的大量残留。采用经过过滤的洁净蒸汽对罐内以及相关管路进行SIP。无菌罐设置有冷却水夹套,用于蒸汽SIP 后对罐体进行冷却。果肉无菌罐设置有顶部立搅拌,对果肉进行搅拌,防止果肉在罐底堆积。搅拌器选择时,要考虑避免对果肉造成破碎。生产时,罐内通过无菌的压缩气背压,保持一定的压力,用于供料和无菌保持。

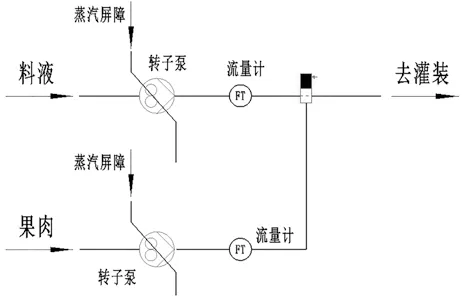

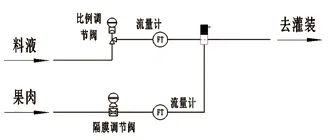

料液和果肉的在线混合中,对于混合比例的控制,目前常用的有两种方式。一种是采用转子泵和流量计结合的方式,通过流量计检测的流量来控制转子泵的转速。另一种方式是采用调节阀和流量计联动控制的方式,通过流量计检测的流量来控制调节阀的开度。

图3

图3 是转子泵和流量计结合的方式。考虑减少颗粒的破损以及计量的精度,推荐采用转子泵。转子泵由于泵腔内有叶轮做旋转运动,结构复杂。要达到无菌卫生要求,转子泵的机封需要通入屏蔽蒸汽来保证无菌条件,同时转子泵接液部分都要考虑能够彻底的CIP/SIP,不能存在清洗卫生死角,对转子泵的要求会很高。无菌的转子泵造价较高,价格达十多万,维护工作比较困难。

图4

图4 是调节阀和流量计结合的方式,成本则要低很多。料液侧的调节阀是带类似聚四氟乙烯膜片的无菌型的调节阀,而果肉侧的调节阀则应采用带定位器调节的隔膜阀。同样的流通面积的L 型调节阀和隔膜阀相比,隔膜阀比L型调节阀的流通通径大很多,也就是隔膜阀允许流通的果肉尺寸更大,对果肉的破损程度就会小很多。调节阀内部结构比较简单,具有良好的CIP/SIP 性能,能够达到无菌卫生的要求,并且与无菌相关的维护件仅仅是隔膜,维护简单,更加无菌安全。在中性产品的应用上,也已有成功的应用经验。

果肉和料液混合后,进入暂存无菌罐。暂存无菌罐的上下封头均为碟形,在下封头处设置了磁力搅拌器,使混合好的果肉保持悬浮状态,避免灌装到瓶子内的果肉含量不均匀,同时磁力搅拌器无机械密封,不存在泄漏的风险。另外,暂存罐相当于灌装机的液缸,需要提供稳定的灌装压力,因此暂存罐的压力和液位的控制要稳定。

制备无菌含果肉饮料的过程中,需要关注两点。一个是无菌产品被污染的风险,导致产品变质,因此要采用无菌可靠性高的结构;另一个是果肉颗粒在进入果肉UHT输送至灌装机这一段的果肉破损问题。对于一些果肉,可能会变形成丝状物,在灌装阀处被截留而影响灌装。不同果肉的特性不同,因此在设备的设计制造过程中,需要考虑果肉特性,进行针对性的调整。