基于三菱PLC的磨矿分级PID调节控制系统设计

王立凤

(无锡商业职业技术学院 机电技术学院,江苏 无锡 214153)

在选矿工艺过程中,一般有两个必需的工序:解离和分选。解离就是破碎和磨细大块的矿石,解离出各种有用矿物颗粒;分选就是将已解离出的矿物颗粒按其物理化学性质分选为不同的产品。由于自然界中多数的有用矿物与脉石紧密共生在一起,常常呈嵌布状态,因此需要碎矿与磨矿,使矿石中紧密结合的有用矿物和脉石充分解离。

若没有合理选择粉碎作业的工艺和设备,则粉碎的最终产物可能会出现解离不充分,或者粉碎过细,从而降低整个选矿厂的技术指标。

一、磨矿作业工作过程

磨矿作业通过球磨机筒进行,通过筒体内钢球的运动把矿石磨碎。矿石由给矿机经皮带运输机送入球磨机。随着筒体的旋转,钢球被带到一定的高度后落下,于是装在筒体内的矿石就受到钢球的冲击力。同时,由于钢球在筒体内沿筒体轴心公转和自转,在钢球之间以及与筒体接触时又产生对矿石的挤压和磨削力,从而将矿石磨碎。

(一)磨矿分级的工艺流程

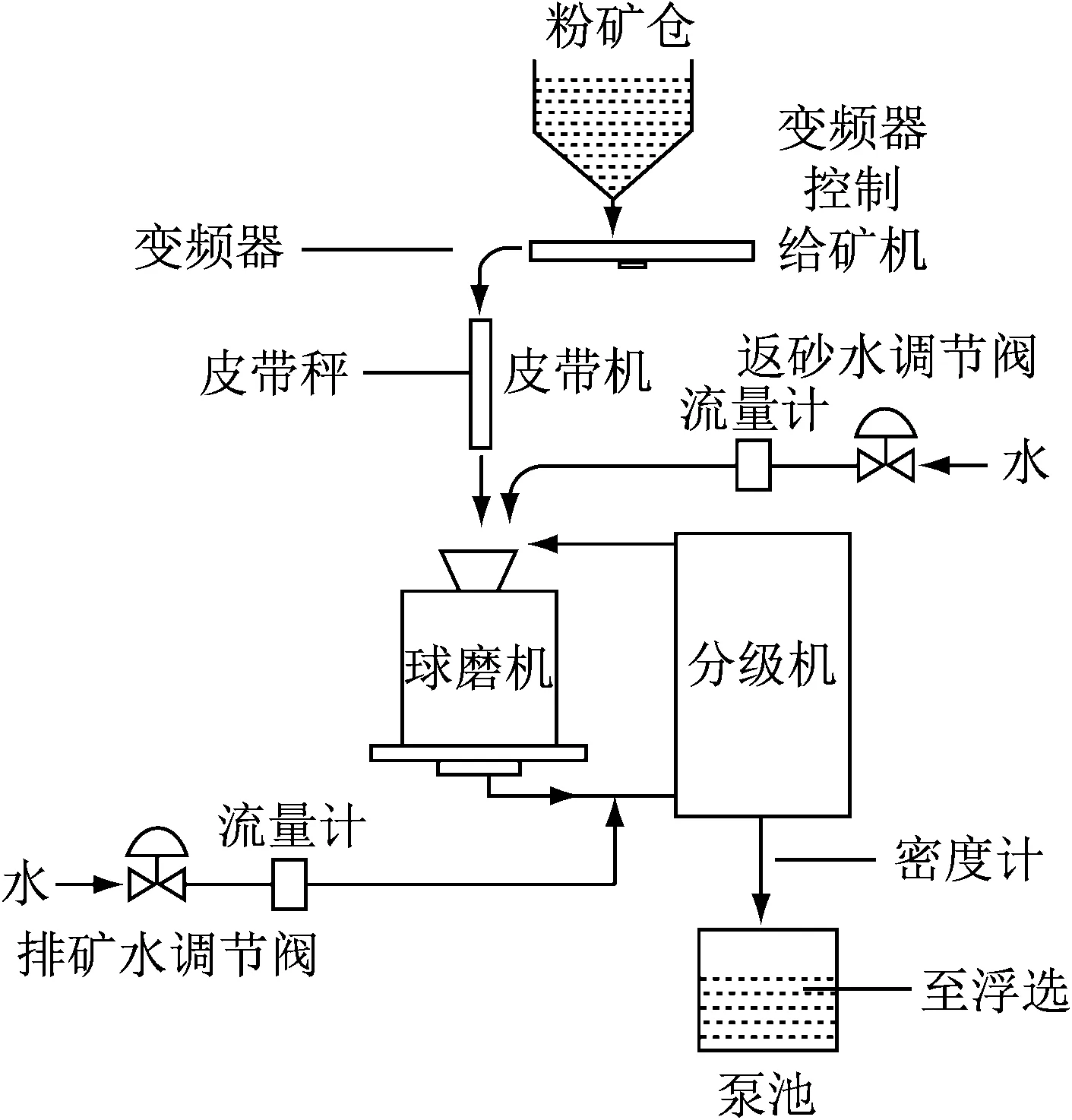

如图1所示,粉矿由变频调速的给矿机送入皮带,经皮带送入球磨机进行磨矿,磨矿后的矿浆流入分级机进行分级,满足粒度要求的矿石溢流进入泵池进行选别,大颗粒的矿石经分级机重新送入球磨机进行再磨。其中给矿机通过变频调速控制,调节给矿量;粉矿通过粉矿仓进入皮带,输送到球磨机,进一步磨成矿浆。由于30%的用电量消耗在球磨机工作中,因此要控制给矿量。给矿量不能太少或太多:太少了,不经济;太多了,球磨机运转不了,造成球磨机堵塞,从而会死机。

图1 磨矿分级系统结构

要达到最好的磨矿效果,需要对磨矿浓度进行控制,如铜金属磨矿浓度要求为80%左右。可以通过调节返砂水调节阀,调节水量,从而调节磨矿浓度。

经过磨矿后的粉矿的粒度要符合要求,如果粒度超过要求值,需要再次进行磨矿。因此必须对分级机的分级粒度进行控制。

(二)过程变量的控制要求

磨矿分级过程中主要控制3个变量:给矿量、磨矿浓度、溢流浓度。

1.给矿量的控制

为了提高磨矿效率,球磨机的给矿量需根据矿石的可磨性进行设定,并通过对给矿机调速进行自动调节。给矿量由核子皮带秤来进行检测。给矿量的设定通过触摸屏实现,由核子皮带秤检测,给矿量控制是通过改变给矿电机的频率,使矿石进入磨机的机台时量按设定值进行PID闭环控制。本系统的台时处理量设计为40 t/h。

2.磨矿浓度的控制

实验及经验数据证明球磨机内的磨矿浓度为75%~80%时磨矿效果最好。因为磨矿浓度难以直接检测,可根据给矿量及返砂量按比例加返砂水来实现PI控制。

若磨机稳定运行时,磨矿浓度控制在75%左右,所需加水量约为W=0.25Q,其中Q为给矿量。

3.溢流浓度的控制

由于分级的矿石颗粒无法直接检测,而分级粒度与分级浓度具有严格的关系,故通过控制分级机内的矿石浓度来间接控制分级粒度。分级机溢流浓度由核子密度计检测。分级机溢流浓度主要通过电动阀控制排补加水来进行PID控制。本项目的溢流浓度控制在39%~52%范围内,根据选矿实验结果进行设定。

二、硬件设备选型

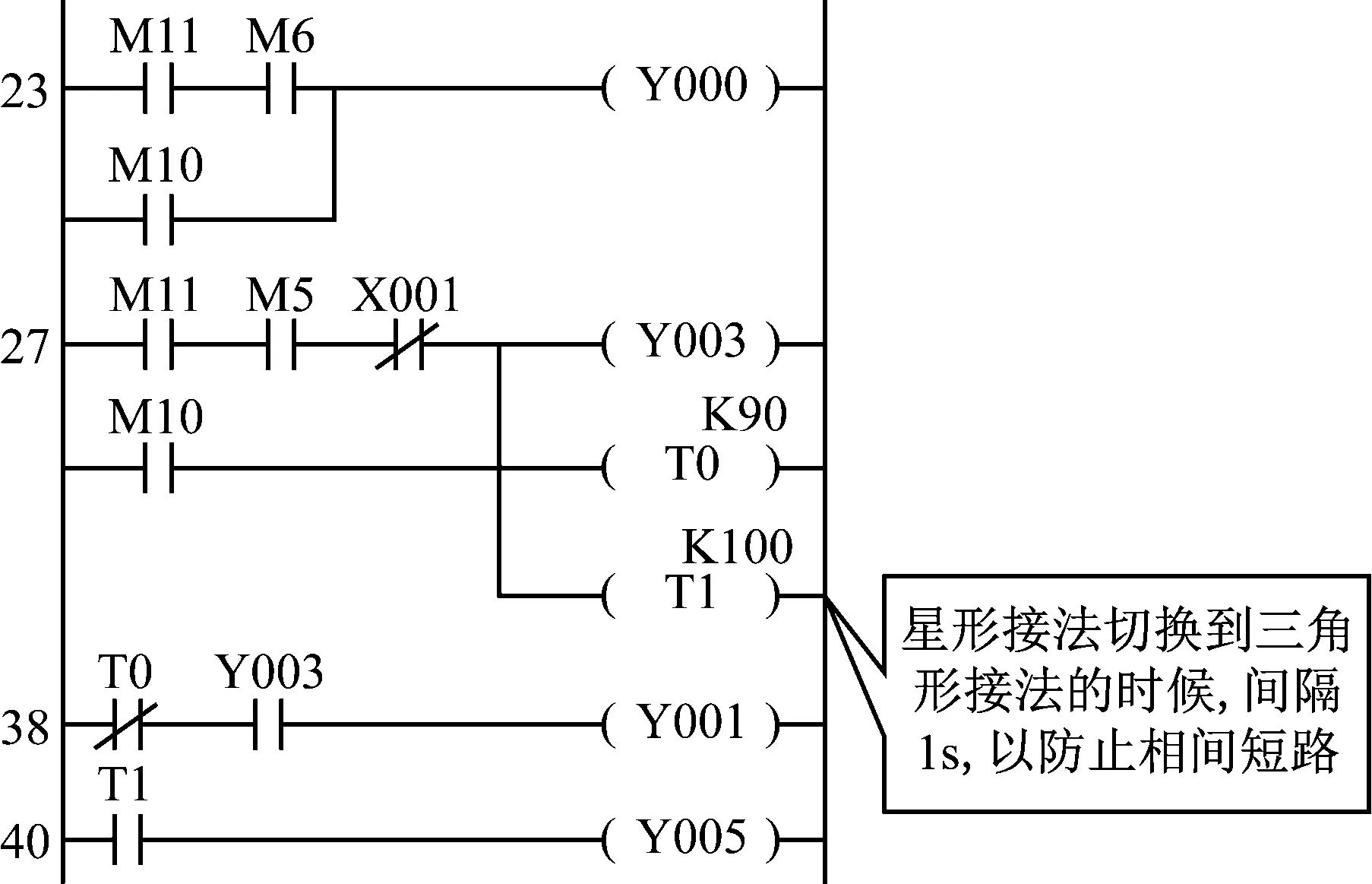

本系统有4个模拟量输入、3个模拟量输出,选择FX2N-48MR的PLC作为控制器,配备FX2N-4AD和FX2N-4DA各1块。采用三菱触摸屏进行监控。

其中,4个模拟量输入为:核子皮带秤检测给矿量的调节器、加水时的流量调节器、浓度计的调节器、系统的设定值。3个模拟量输出为:调节后的给矿量、调节加水从而影响磨矿浓度的电磁阀开度、用来控制加水影响溢流浓度的电磁阀开度。各种执行器及调节阀的选型如表1所示。

表1 执行器及调节阀的选型

(一)PLC的软硬件设置

PLC控制系统运行,要进行输入输出信号的分配、模拟量扩展模块的设置、PLC外部的接线及PLC的编程与调试。

1.PLC输入输出信号

PLC的控制主要通过触摸屏上的触摸键M辅助继电器,过载保护输入点需外接热继电器的触点,因此用PLC的输入继电器X连接。对应的I/O表如表2所示。

表2 PLC输入输出分配表

2.三菱模拟量模块的通道设置

FX2N-4AD有4个模拟量输入通道,AD转换位数为12位,输入量程为DC-10 V~+10 V和-20 mA~20 mA。FX2N-4AD模块通过扩展电缆与PLC基本单元或扩展单元相连接[1],通过PLC内部总线传送数字量,并且需要外部提供DC 24V电源输入。本系统模拟量模块设置如表3所示。FX2N-4DA模块性能相同,不再描述。

表3 模拟量模块的通道设置

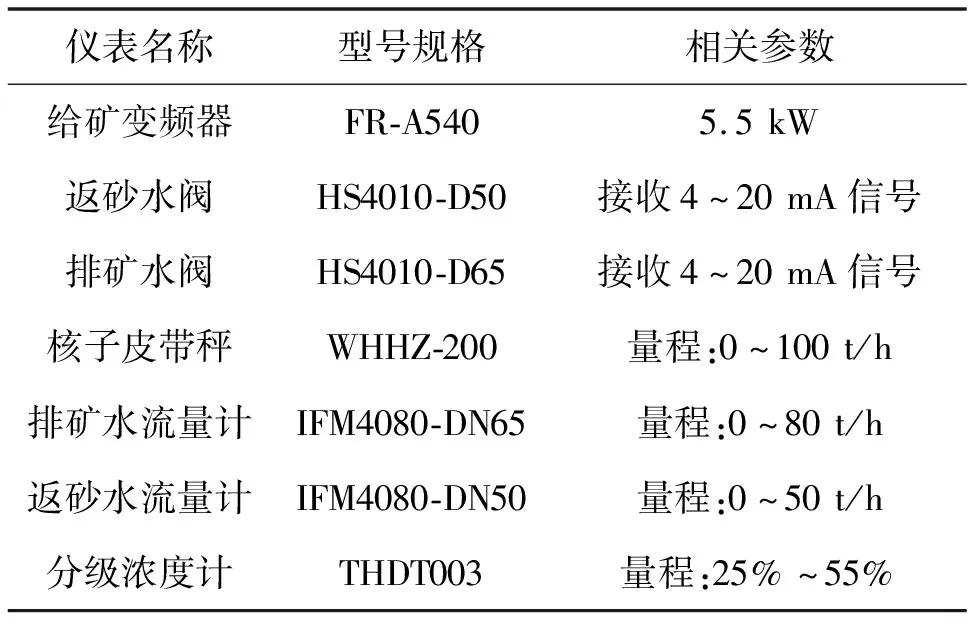

3.PLC外部接线图

PLC的输入端需要接线部分,主要是两个过载保护的触点。输出端则是接多个用于控制的接触器线圈,如图2所示。

图2 PLC外部接线图

三、PLC程序

PLC程序包括两部分:一部分为开关量的控制,另一部分为模拟量的控制。

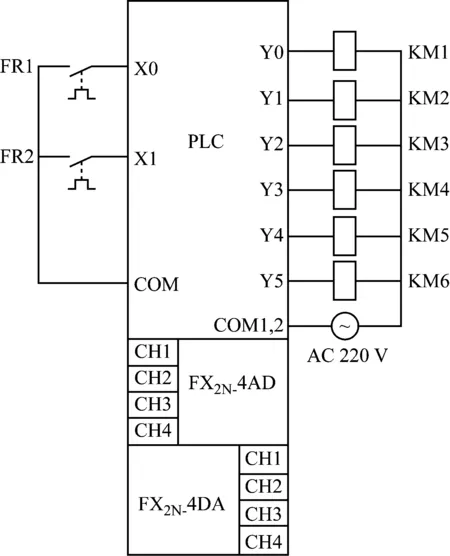

开关量控制的程序如图3和图4所示,该部分设置了手动和自动两种操作方式,并定义了KM1~KM6共6个接触器线圈,对应的输出为Y0~Y5。

图3 开关量控制程序(一)

图4 开关量控制程序(二)

模拟量部分的程序重点在于3个PID回路的模拟量控制,其编程思路可以按读AD模块输入数据、PID运算、写DA模块输出模拟量至控制设备的顺序进行编写。

通过触摸屏可进行启停控制、给矿量设定分级溢流浓度等的设定,还可在画面上直接监视到现场运行的各种数据。

调节给矿量的PID程序如图5所示。其中TO为写入指令,TOP是TO指令的上升沿形式,TOP指令表示前面条件一直通的情况下,该TO指令只在第1次循环中执行,即执行1次,若再次执行,则前面条件必须有通断的切换过程;FROM为读模块指令;MOV为传送指令。其中D300、D301、D303、D304、D306、D20内分别写入采样时间、负反馈方式、比例放大倍数、积分时间常数、微分时间常数、给矿量设定值。这些参数通过系统整定来确定。

图5 调节给矿量的PID程序

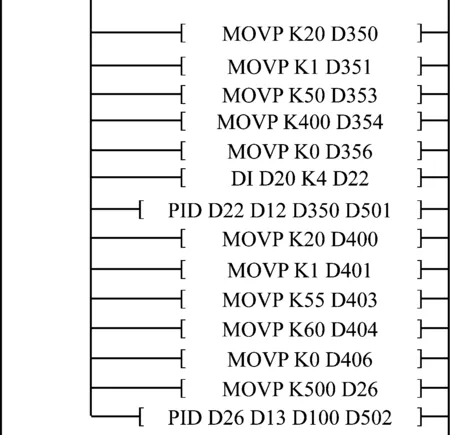

调节磨矿浓度和溢流浓度的PID程序如图6所示。其中D350、D351、D353、D354、D356、D22内分别写入采样时间、负反馈方式、比例放大倍数、积分时间常数、微分时间常数、磨矿浓度设定值。D400、D401、D403、D404、D406、D26内分别写入采样时间、负反馈方式、比例放大倍数、积分时间常数、微分时间常数、溢流浓度设定值。这些参数通过系统整定来确定。图6中程序段中的第一个PID指令含义为:PID运算结果从D501输出,把D501的值变成模拟量后送到调节阀上去调节给水量[2];第二个PID指令含义为:PID运算结果从D502送到DA模块上进行转换,得到溢流量模拟量去调节相对应的调节阀。

图6 调节磨矿浓度和溢流浓度的PID程序

DA转换程序如图7所示,程序中用到的功能指令见图中框图所示。

图7 DA转换程序

四、系统效果测试

实际系统测试结果表明,在对系统进行变频调节控制及PID控制后,系统的性能在以下几个方面得到了根本改善。

(1)给矿机通过变频调速控制,调节给矿量,使矿石入磨机机台时量按设定值进行PID闭环控制。从而使给矿量的输送得到了有效的控制,极大地提高了球磨机的工作效率。

(2)通过PID程序调节返砂水调节阀,调节水量,对磨矿浓度进行控制,如铜金属磨矿浓度达到了80%左右,从而使磨矿效果达到较高水平。

(3)通过电动阀控制排补加水,从而对分级机溢流浓度进行控制,实现了对分级机的分级粒度的控制,使磨矿后的粉矿粒度达到生产要求。

五、结语

一般来说,选矿厂碎矿和磨矿作业的设备投资、生产费用、电能消耗和钢材消耗所占的比例最大:设备费用占60%左右,生产费用占40%~60%,电能消耗占50%~65%,钢材消耗约占50%以上。故破碎和磨碎设备的计算选择及操作管理水平,在很大程度上决定选矿厂的经济效益。本研究采用PID控制磨矿系统的方式,既克服了单纯的比例调节有稳态误差的缺点,又避免了单纯的积分调节响应慢、动态性能不好的缺点,产生了良好的控制效果。