基于成本驱动的汽车控制臂平台化设计

王科,卢利辉,李浩,周成磊

(南京星乔威泰克汽车零部件有限公司,江苏南京 211100)

0 引言

随着汽车产品更新换代的频次逐步加快,对应零部件的更新频次也会增加。由此引出的零部件的开发周期与开发成本之间的矛盾就显得尤为重要。如何在短时间内开发出低成本的产品是设计师亟需考虑的。按常规的零部件开发过程,需经过方案确认、概念设计、功能样件试制及试验、详细阶段设计、工程样件试制及试验、优化设计、工装样件试制及试验、量产等多个环节,开发周期较长,特别是某些复杂底盘结构件的开发周期可能在2年以上[1]。在消费者需求个性化的今天,整车厂已倾向于在底盘结构件平台化的基础上,缩短研发周期,开发出低成本的多种外观车型,满足不同群体消费者的需求[2]。设计师除了掌控开发周期外,更需要清楚产品的制造成本构成,才能设计出质优价廉的产品。

1 平台化设计

所谓的平台化设计指的就是设计产品的通用性和可扩展性[3]。如图1所示为某车型的前下控制臂,若同底盘开发的车型,可实现产品的通用性。如因轮距、轮胎或搭接件的变化,导致产品变更,可用扩展性实现,即在满足操稳、NVH、空间布局等条件下,新设计L、H尺寸和造型。

图1 某车型前下控制臂

2 产品的成本构成

汽车零部件的产品可分两类:一类是少量手工样件(按30台份计)、一类是量产自动化工装产品(按30~50万台份计)。由于两类产品的产量及加工工艺不同,所以产品的成本构成有差异。按以往冲焊件产品的经验,图2是手工样件和量产产品的成本占比对照。可以看出,手工样件的成本主要集中在工装和制造费用,量产产品主要集中在材料和制造费用。制造费用直接反映的是工艺流程复杂程度,而工艺流程又取决于工装数量。所以,要降低产品成本,在设计阶段重点考虑产品少工装化、轻量化和提高材料利用率[4]。

图2 手工样件和量产产品的成本占比

3 造型设计

3.1 设计要求

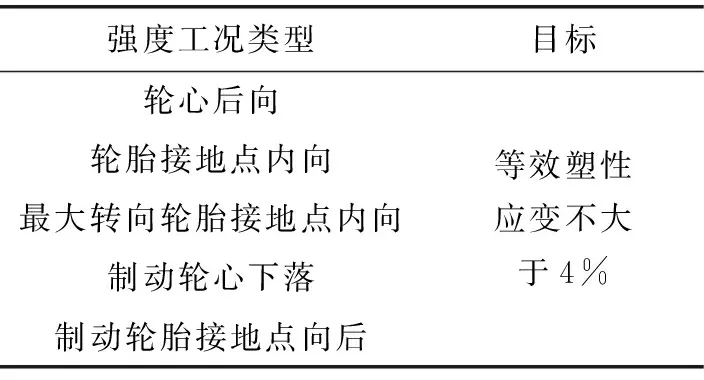

文中仅涉及零部件的开发,针对装配整车相关调教,另作讨论。造型设计是基于平台化、成本最优的前提下满足产品特性的设计。设计目标:(1)空间结构无干涉;(2)质量不大于3.7 kg;(3)疲劳耐久工况满足表1;(4)强度工况满足表2。

表1 疲劳耐久工况要求

表2 强度工况要求

3.2 产品过程

3.2.1 明确设计目标

如图3所示为同平台量产车型1的控制臂,由于设计车型2的前轮距和轮胎宽度的变更,引出转向球头j的硬点变化和轮胎与主板件s3、s4的干涉,如图4所示。根据新产品变更点,决策需要新设计单件目录,如表3所示。

图3 同平台量产车型1的控制臂

表3 单件设计目录

3.2.2 设计过程

产品设计围绕性能、成本、质量和可制造性四方面进行。但后面两项和成本息息相关,在满足性能的前提下,如果有更佳的工艺性和更轻的质量,则产品的成本也会有优势。在实际设计过程中体现在5个阶段,即:初始设计、性能设计、结构优化设计、轻量化设计、工艺优化设计。

初始设计,是在平台原有产品的基础上,进行变化点的新造型更改,然后通过CAE建模分析产品的性能,寻找需要结构优化的方向。如图5所示,利用车型1的产品仅改变s3、s4的造型,满足硬点变化和无干涉轮胎要求。

图5 初始设计模型

通过CAE分析,该造型疲劳耐久满足要求,但强度不满足要求,其中轮心后向工况等效塑性应变量大于4%,主要发生在s1和s3上,如图6所示,需要优化设计满足目标要求。

由此引入后4个设计阶段,每个阶段都要从性能、成本、质量和可制造性四方面考虑,只是侧重点不同。强度设计体现在方案及外轮廓设计,思维较发散,理论依据较强。结构优化设计偏向空间校核、外观设计。轻量化设计注重从选材、减材、提高材料利用率等方面考虑。工艺优化设计重点考虑可制造性和少工装化设计。如表4汇总了产品优化过程。

图6 初始模型等效塑性应变量分布

表4 产品优化过程

3.2.3 设计冻结

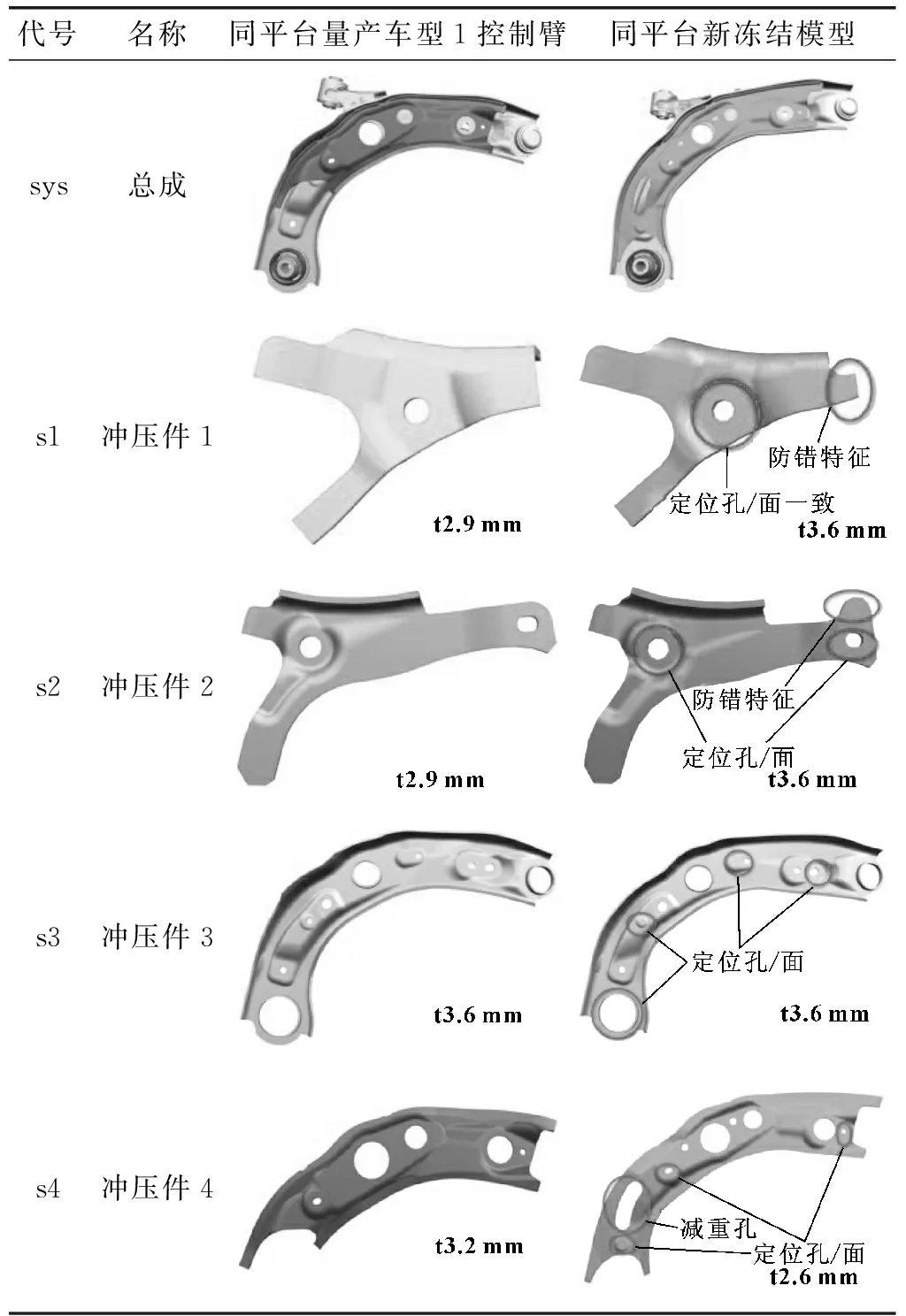

通过优化设计后,冻结模型等效塑性应变量分布如图7所示,轮心后向工况等效塑性应变量各处均小于4%,其他强度及疲劳耐久工况均满足要求,质量3.55 kg≤3.7 kg,满足质量目标。经整车匹配及性能校核也满足设计目标。设计冻结模型与平台量产车型1产品对比如图8所示(左、右件对称)。冻结模型等效塑性应变量分布对比见表5。

图7 冻结模型等效塑性应变量分布

图8 设计冻结模型与平台量产车型1产品对比

表5 冻结模型与量产车型1产品对比

4 成本分析

原计划共用冲压件s1和s2,但因产品强度要求,难以实现,料厚由2.9 mm更改为3.6 mm。如表5所示,为实现平台化焊接夹具共用,定位孔和定位面要保持一致;为避免混用单件风险,增加了防错特征,可在焊接夹具上设置检知,达到防错目的。s3和s4同样做了平台化定位孔和定位面一致的设计,减少了焊接夹具的投入。整体分析,如果在产能满足的情况下,平台化共用焊接工作站,可减少设备及焊接工装的投入200余万元。如果单件产品能实现共用,则可节省大量模具费用。通过工装的共用,直接体现出产品的单价降低,特别是产量越少的产品,单价降低的幅度越大。按第2节数据分析,针对冲焊件,工装共用可降低产品单价一般11%~61%不等。

5 结束语

产品的成本是设计出来的。有竞争优势的产品主要体现在成本和性能上。设计师只有了解同平台产品的性能和新产品的成本构成,才能设计出工艺优、成本低、质量轻、性能好的产品。