餐厨垃圾油制备油脂类固体燃料块的技术研究

王润霖 李格乐 应宇轩 扬林林 秦慧芳 翦英红

(吉林化工学院资源与环境工程学院,吉林 132022)

从餐饮业回收的餐厨垃圾油,属于常见地沟油的一种,其质量、卫生极差,水分、过氧化值和酸值严重超标,滋生大量的细菌和病毒,一旦被人食用,不仅会破坏人体白血球和消化黏膜,还有可能导致肝脏损坏,危害人民群众健康[1]。最近几年,地沟油回流餐桌产生的食品安全问题屡见报道[2]。

其实地沟油也是一种可以再生利用的资源,其相关的资源化技术研究也越来越多[3-10]。如利用地沟油制备生物柴油[3-5]就是当今的研究热点。另外,利用地沟油制备混合脂肪酸[6]、浮选剂[7]、皂粉[8]等研究也十分普遍。据文献报道,可以利用地沟油中所含的脂肪酸酯制备聚羟基脂肪酸酯(PHA)新型塑料[9]、生物基烯烃[10]等高值产品,可大幅提高地沟油的附加值。

依据餐厨垃圾油等油脂类物质具有高燃烧值的特点,拟定利用废弃油脂制备一种油脂类的固体燃料块,为餐厨垃圾油资源提供一种新的利用途径。固体燃料块是人们日常生活中常用的燃料之一,市场上常用的酒精块,就属于固体燃料块的范畴。而利用餐厨垃圾油制备固体燃料块的研究,国内外的报道很少[11]。

本研究主要参考了国内外利用液体酒精制备酒精块[12,13]的工艺进行相关的研究,将废弃油脂经过预处理后,与适宜的固化剂反应固化制备成固体燃料块。此技术的优点是实现了餐厨垃圾油的“变废为宝”,不仅为餐厨垃圾油的处理开辟了新道路,确保废弃食用油脂得到合理化处理和利用,同时也可解决食品安全、环境污染等社会问题。

1 材料与方法

1.1 试验仪器

ZNCL-T智能磁力电热套,AL104电子天平(精密度0.000 1 g),3K15高速离心机(最大转速26 000 r/min)。

1.2 试验试剂

柠檬酸、磷酸、NaOH、无水亚硫酸钠、无水乙醇、浓硫酸、硬脂酸、固体石蜡,均为分析纯。

餐厨垃圾油样品主要来源于某高校食堂,或家庭。食用油:市售。

1.3 实验内容

1.3.1 样品除杂

采用过滤、离心等操作,除去餐厨垃圾油中的固体杂质,具体操作:将回收的餐厨垃圾油用筛网重复过滤一次,以除去体积较大的固体不溶物,将得到的液体进行静置分液。取上层油层离心分离,以除去餐厨垃圾油中的小体积不溶物与大部分蛋白质。将离心管内上层液体回收,得到相对较为清澈的餐厨垃圾油。

1.3.2 脱胶、除水

按照文献报道方法[14]将油脂内的胶体加以去除,然后采用加热等技术除去油中水分,获得餐厨垃圾油原料,具体操作:将除杂后的餐厨垃圾油加热,加入柠檬酸与磷酸混合而成的酸洗溶液,在恒温磁力搅拌器上加热、搅拌。待降温后,用氢氧化钠溶液调节油样的pH,然后恒温、搅拌。再次降温后,往油样中加入蒸馏水,加热、搅拌反应后,恒温静置一段时间。最后离心分离,除去餐厨垃圾油中吸附了大量杂质成分的胶体复合物,得到清澈的餐厨垃圾油。

用恒温磁力搅拌器加热到105 ℃,直到没有水泡冒出后,冷却至室温。往餐厨垃圾油中加入无水亚硫酸钠,直到有亚硫酸钠固体出现,再加入少量无水亚硫酸钠。搅拌、静置,过滤,除去亚硫酸钠,即可得到无水餐厨垃圾油。

1.3.3 地沟油的脱酸处理

取适量餐厨垃圾油于三口烧瓶中,加入一定量的乙醇溶液,在恒温磁力搅拌器搅拌下缓慢加入浓硫酸。加热、回流,30~60 ℃下酯化反应1~1.5 h,终止反应,冷却至室温。静置分层,得下层油脂物质。

1.3.4 固体燃料块的制备

将适当比例的氢氧化钠、硬脂酸和石蜡溶解于乙醇中,控制温度30~80 ℃,搅拌溶解。然后取50 mL餐厨垃圾油倒入三口烧瓶中,取适量混合溶液,加入烧瓶中,与餐厨垃圾油完全混合,搅拌反应0.5~1.5 h。之后趁热导入模具中,冷却至室温,得固体燃料块。

1.3.5 燃烧实验

取5.0 g固体燃料块放入燃烧勺中,点燃,使其完全燃烧并观察燃烧现象。记录燃烧开始与结束时间,测定其燃烧时间。称量燃烧勺燃烧前后的质量,获得燃烧残渣质量,计算燃烧残余率。

2 结果与讨论

2.1 工艺条件优化

2.1.1 混合固化剂用量的影响

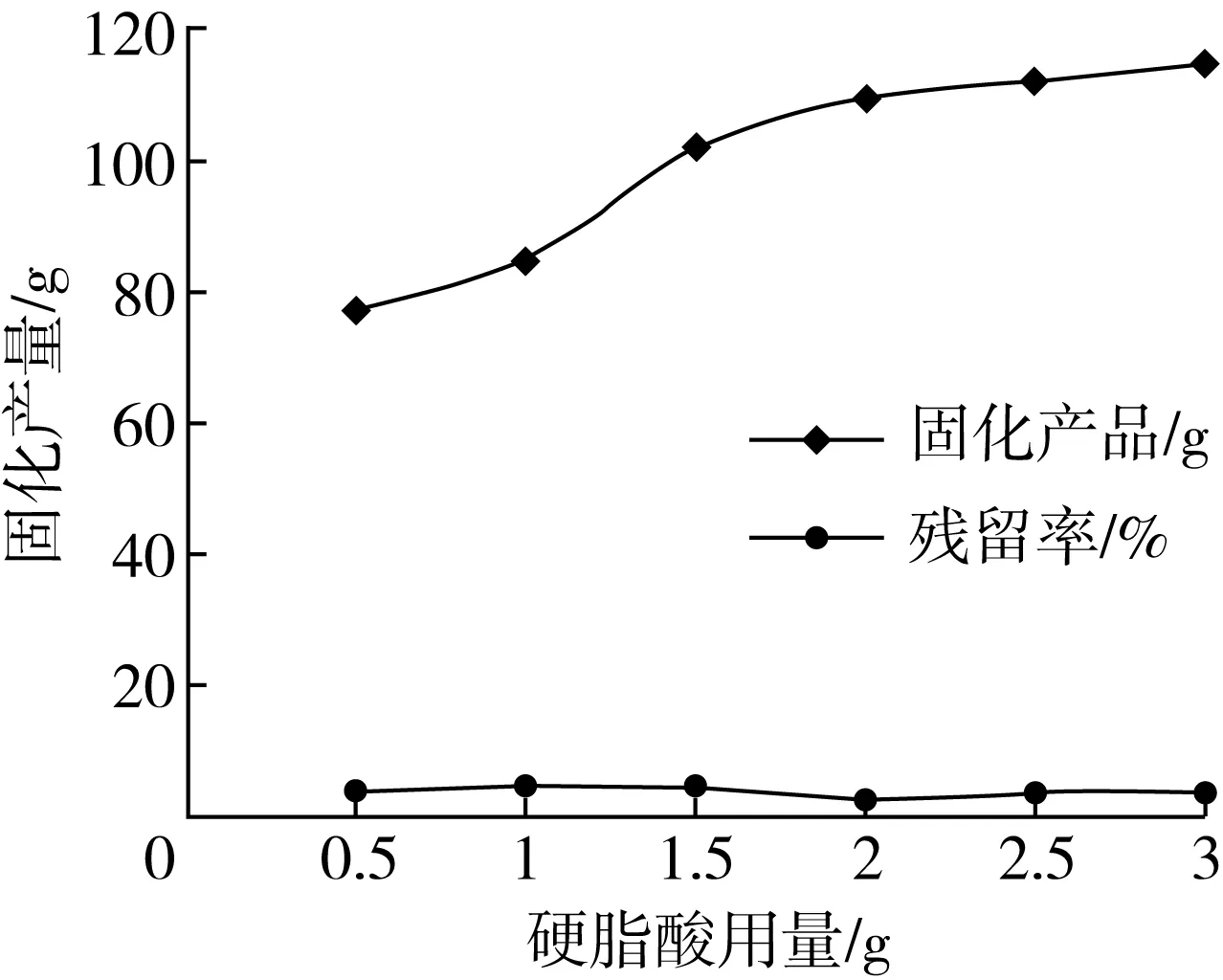

本实验采用石蜡和硬脂酸的混合固化剂,对餐厨垃圾油起到凝聚、固化作用,考察了混合固化剂的固化效果。实验过程中将石蜡使用量固定为5%油脂质量,然后调整硬脂酸的加入量来考察混合固化剂的固化效果,结果见图1。

图1 石蜡/硬脂酸混合固化剂对固化效果的影响

从图1可以观察到,在不同的比例下,固化产量和残留率的变化大相径庭。固化产量随着硬脂酸的增加而增加,在硬脂酸用量为3%油脂质量时,固化产量达113.7 g。但残留率的变化较为复杂,在随着硬脂酸的用量增加而增加后,出现一个降低的过程,然后再次增加。所以,残留率在硬脂酸用量为2%油脂质量时,即石蜡与硬脂酸比例为2.5∶1时,存在一个最小值3.1%。并且,在此条件下,固化产量已达到109.2 g,与后续的产量差别不大。并且从产品外观和燃烧时间上看,本条件下的产品外观达到最佳,5 g燃料块可持续燃烧6 min,比一般的酒精块燃烧时间长10 s左右。

综上所述,对于50 mL餐厨垃圾油原料(质量约为45.0 g),添加5 g石蜡和2 g硬脂酸,固化效果为最佳,即混合固化剂与餐厨垃圾油的质量之比为0.16∶1,在后续的实验中,混合固化剂与餐厨垃圾油的最佳反应条件为0.16∶1。

本实验中硬脂酸的使用量比制备酒精块的使用量有所降低,这主要是因为餐厨垃圾油中本身就含有一定的硬脂酸。但为了保证燃料块的固化效果,石蜡的使用量是较高的,这将导致固体燃料块的生产成本略有增加。

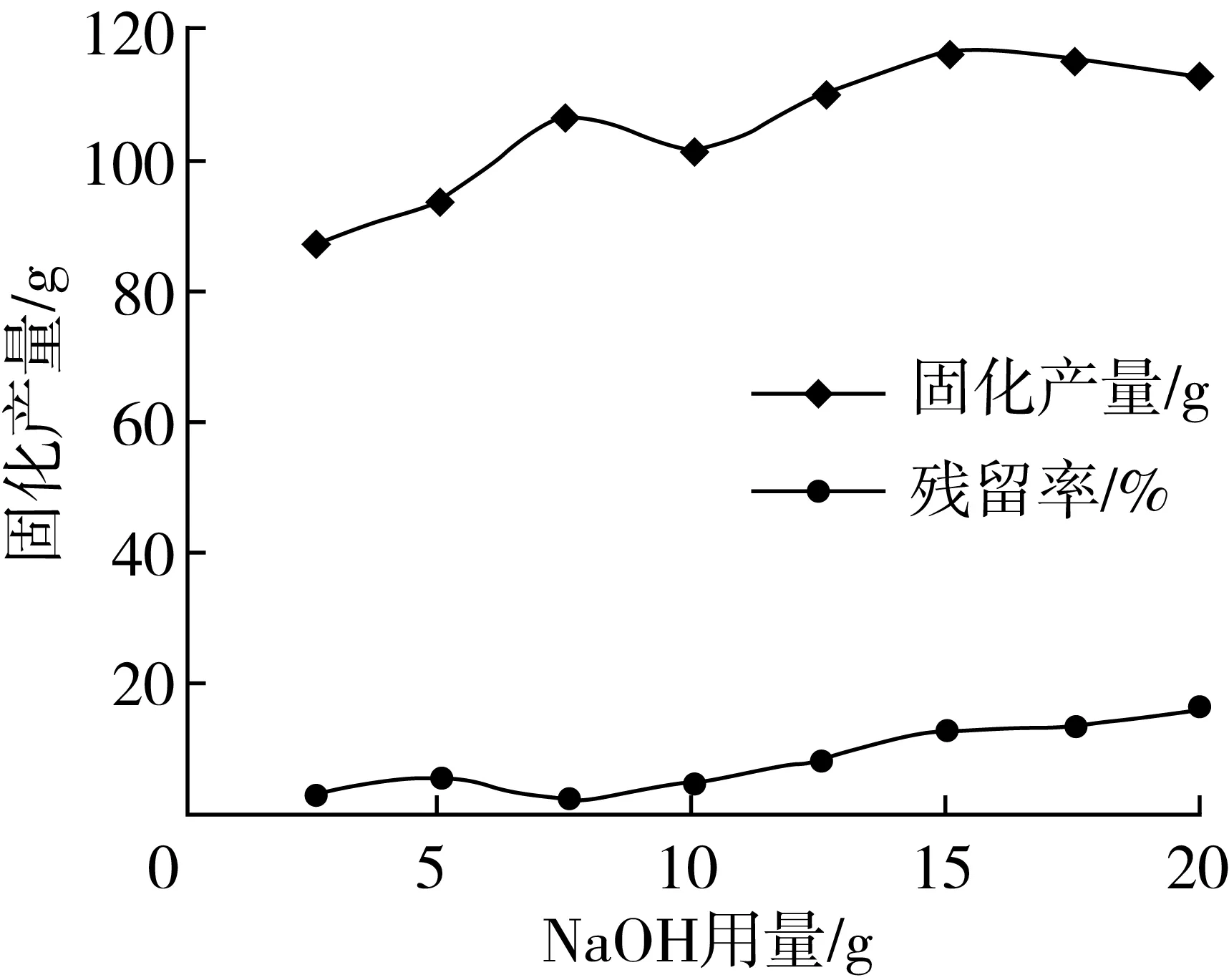

2.1.2 NaOH用量的影响

NaOH首先是与硬脂酸反应,最终形成三维网状结构,并将油脂分子固定在网格孔隙之中。其次,NaOH也是一种酯交换催化剂,主要催化脂肪酸甘油酯与乙醇交换,部分转变为脂肪酸乙酯。本实验结果表明NaOH的加入,可大大促进燃料块的生成,增加燃料块的硬度,其具体的影响效果见图2。NaOH用量增多时,固化产量虽有起伏,但大体呈增长的趋势,然后在NaOH加入量为15 g时增到最大,之后固化产量反而降低。残留率方面,在NaOH用量较低部分,残留率呈现“先增加后降低”的变化趋势,在7.5 g条件下残留率达到最低,之后则随着NaOH的增多,燃料块的燃烧残留率越来越多,标志着燃料块燃烧性能的下降。综合考虑到固化产量,NaOH 7.5 g时,固化产量已达106.2 g,已达较高水平,所以,本实验选择NaOH用量为7.5 g。

图2 NaOH用量对固化效果的影响

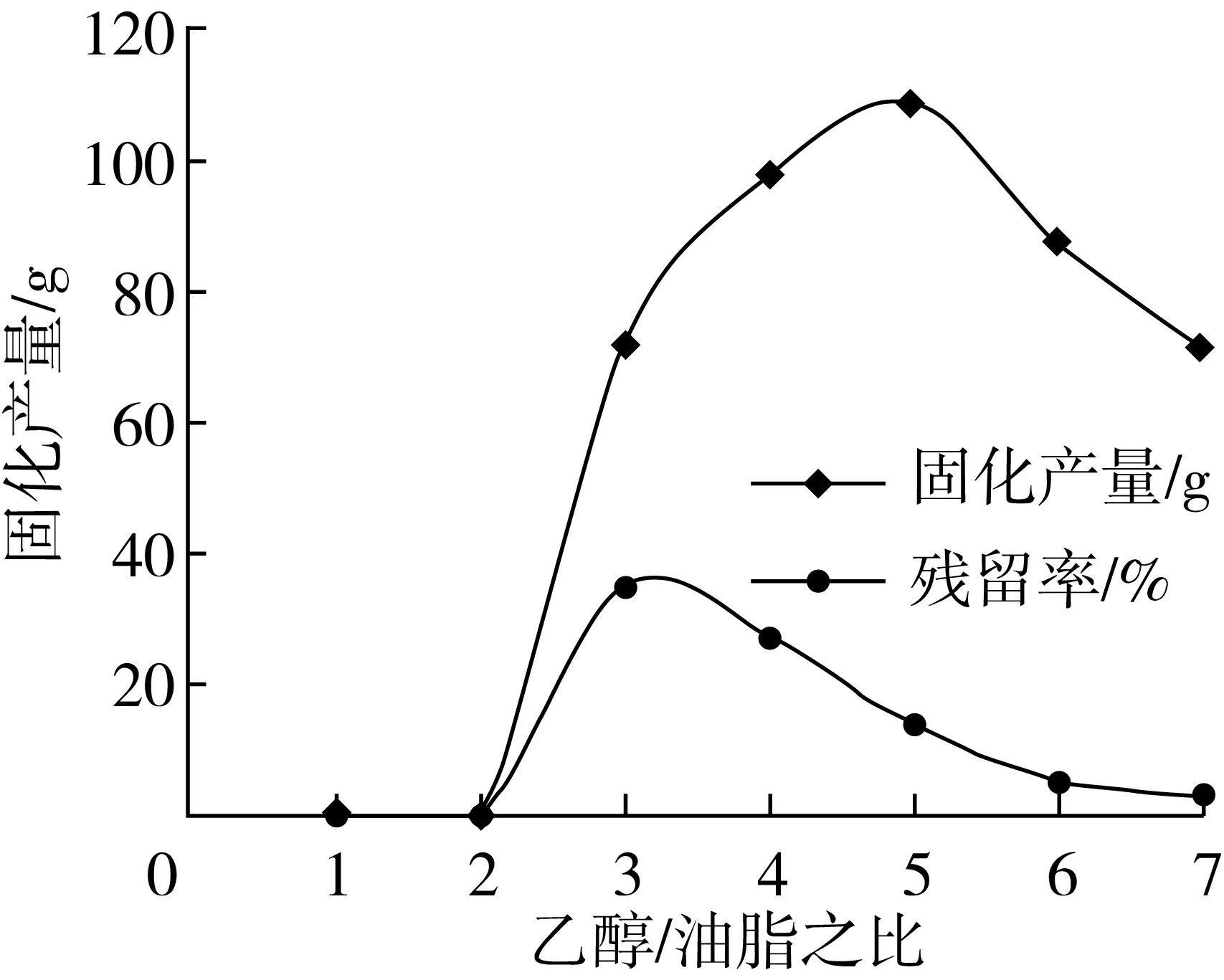

2.1.3 乙醇用量的影响

乙醇是分散剂,可以将餐厨垃圾油中的物质,尤其是其与脂肪酸甘油酯反应生成的脂肪酸乙酯,均匀分散于硬脂酸钠的网格孔隙中,最终达到凝聚、固化的最终目的。本实验中乙醇用量对固化产量、残留率的影响情况见图3。

图3 乙醇用量对固化效果的影响

从实验现象看,乙醇的用量对固体燃料块的固化影响较为明显和关键。当乙醇加入量较少时,固化产物分布不均匀,存在局部凝固的现象。从图3残留率数据,可以看到,由于固化产物的分布不均匀,存在不充分燃烧现象,导致残留率较高。只有随着乙醇用量增加,乙醇溶剂效应产生,确保油脂分子均匀分布于硬脂酸钠网格中,燃烧残留率才大大降低。从固化效果来看,乙醇量的增加,导致油脂固化效果越来越好,固化产物逐渐增大,直到油脂和无水乙醇之比为1∶5时,固化产量达到最大。再增加乙醇用量,因乙醇的稀释作用,燃料块的固化效果降低,产量也有所下降。所以,综合考虑产量和残留率指标,本实验选择油脂和无水乙醇比1∶5为最佳固化条件。

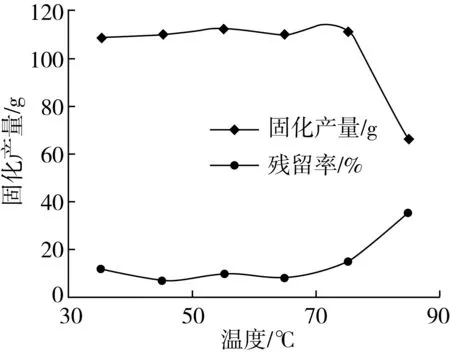

2.1.4 固化温度的影响

图4为固化温度对油脂固化效果的影响图,可以看到当温度小于75 ℃时候,油脂的固化产量、残留率并无太大的变化,但是当温度超过了75 ℃时,达到78 ℃。

图4 固化温度对固化效果的影响

由于达到了无水乙醇的沸点,乙醇挥发,导致固化产量大幅度降低。对于残留率来说,温度45 ℃时,出现最小值,仅为6.5%。但超过75 ℃后,固体燃料块中乙醇含量降低,燃烧性能变差,残留率大幅度升高,甚至不能完全燃烧。当固化产量相差不大的情况下,选择在45 ℃下进行固化反应。

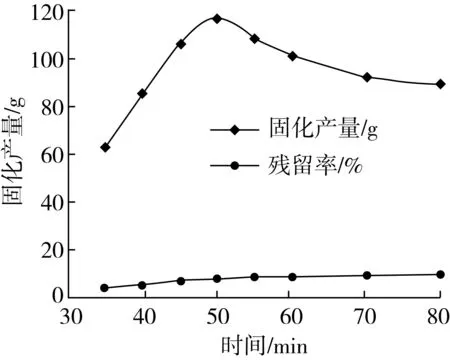

2.1.5 固化时间的影响

如图5所示,当反应时间超过55 min时,所得到固体燃料的产量大大降低,残渣率显著升高,性能变差,产品颜色逐渐发红。反之当反应时间小于55 min时,固化产量以及残留率在反应时间为50 min时出现极值,其固化产量达到最大,燃烧残留率仅为7.9%。所以,50 min为最佳反应时间。

图5 固化时间对固化效果的影响

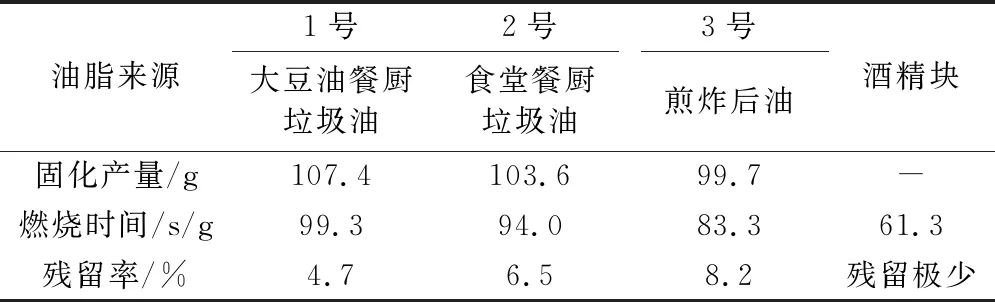

2.2 实际应用

本实验选用食堂餐厨垃圾油、煎炸后油两种餐厨垃圾油进行固体燃料块的实际制备应用,同时选取大豆油餐厨垃圾油做空白对照实验,并对所获得的固体燃料块与市场上采购的酒精块的燃烧性能进行了对比,具体数据见表1。

表1 固体燃料块的制备性能及对比

可以看到:在最佳固化条件下,常见餐厨垃圾油的固化效果都较优,产量均在100.0 g左右,残留率最高仅为8.2%,而采用食堂餐厨垃圾油制备的固体燃料块性能更好,其燃烧残留率仅为6.5%。多次燃烧实验表明,所制备的燃料块燃烧时间均较长,分别可达99.3、94.0、83.3 s/g,均优于市场采购酒精块的61.3 s/g。

3 结论

以餐厨垃圾油为原料,通过工艺条件的优化,最终成功制备出油脂类固体燃料块,所制备的燃料块可与市场上的酒精块相媲美,具有较高的应用价值。油脂类固体燃料块的成功制备,不仅可以为市场提供一种新型的燃料,带来良好的社会效益,最为重要的是它的原材料是餐厨垃圾油。餐厨垃圾油不仅来源广泛,而且廉价易得,可大大降低固体燃料块的生产成本,同时减少餐厨垃圾油流回餐桌的潜在风险。