甘肃某石煤钒矿焙烧灰渣综合利用工艺研究

史政良,严海军,周玉娟

(1. 肃北县博伦矿业开发有限公司,甘肃 酒泉 735000;2. 中南大学 资源加工与生物工程学院, 湖南 长沙 410083)

钒是一种高熔点稀有金属,在地壳中的含量约为 0.02%~0.03%,排在金属的第 22 位[1],主要以 V(Ⅲ)和 V(Ⅳ)氧化态形式存在于矿石中。钒作为一种宝贵的战略性资源,广泛应用于钢铁、电池、化工玻璃等传统行业,及医药、催化、光纤通讯等新应用领域。国内钒产品的生产厂家主要为攀枝花新钢钒和承德钒钛,两者在世界钒产品的生产量上分别列第2 和第5 位[2]。钒的提取原料主要为钒钛磁铁矿及石煤钒矿。其中,石煤钒矿是在浅海环境下由一些菌类,藻类等生物形成,属于一种腐泥无烟煤。在我国,石煤含钒总储量巨大,遍布于湘、鄂、浙、皖等多个省份。据煤炭部有关资料表明:石煤中其V2O5 的品位多在0.3% ~ 1.1%之间,其中品位高于0.5%的石煤中V2O5储量为7707.5 万t。因此,从石煤中提取钒成为了我国利用钒资源的一个重要发展方向[3-5]。

传统的石煤提钒工艺中,钒的浸出主要采用焙烧-水浸出或稀酸浸出。由于V(Ⅲ)以类质同象取代Al3+、Ti3+、Fe3+等离子而散布整个矿物中。这些矿物一般为稳定的尖晶石型和石榴石型,必须在高温、高酸等强氧化性气氛中破坏其结构将V(Ⅲ)转化为V(Ⅳ)或V(Ⅴ)[6]。早期的焙烧工艺主要以钠化焙烧[7]、钙化焙烧[8]为主,随后发展起来的有空白制粒焙烧[9],无盐焙烧[10]及硫酸化焙烧。焙烧之后形成的灰渣,可在水中直接溶出部分有价金属,或用酸浸出,而后逐级分离金属盐。酸浸出体系比水体系反应迅速、效率高,且得到的有价金属回收率高。

含钒石煤的直接浸出工艺也有研究,大致分为酸浸、碱浸[15-16]工艺。一些改进的浸钒新工艺在加压条件下直接采用硫酸浸出[9,13-14]或是在加热和有添加剂的协同作用下[11-12]采用硫酸浸出。直接浸出工艺与传统提钒工艺相比,省去了焙烧工序,简化了操作,但对工艺设备的酸腐蚀性要求高,且设备需要有一定的高压耐受能力。这意味着前期不菲的设备投资及后期的设备维护费用,因而直接浸出工艺于国内中小型生产企业不太适用。

本次研究针对甘肃某石煤钒矿硫酸化焙烧灰渣进行综合回收利用的工艺研究。针对性提出中和-酸浸双级浸出工艺,其实际上是两级浸出,灰渣浸液加石煤矿粉浸出,消耗掉一部分灰渣携带的酸,此为中和浸出;得到的中和浸出滤饼,再加部分酸浸出,由此形成中和-酸浸双级浸出工艺。与传统的熟化-水浸工艺对比分析,通过对比分析有价金属钒、铝、铁的浸出率与渣率,优选出浸出方案。经浸出、沉淀、过滤分离、富集等各个工序逐级回收铝、铁、钒等有价金属的工艺,并制备最终工业应用产品高分子比冰晶石、氧化铁红工业颜料及符合标准的偏钒酸铵。最后,对工艺过程中产生的三废提出工业再利用的处理思路,进而形成完备的综合回收工艺。

1 原料性能

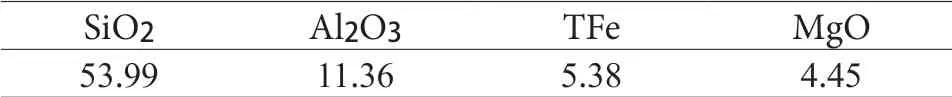

试验样品为甘肃某石煤钒矿经流化床锅炉焙烧后的灰渣,其主要成份为二氧化硅,含量达50%以上,其余为三氧化二铝、全铁、氧化镁和钒的氧化物,余碳量为5%左右,具体情况见表1。

矿样的物相分析结果见表2。灰渣中的钒主要分布在云母和铁铝氧化物中,电气石及石榴石中含量较少。

矿样的粒度分布结果见表3。

表1 石煤钒矿焙烧灰渣主要化学成份/%Table 1 Main chemical composition of calcined ash and slag of stone coal vanadium ore

表 2 石煤钒矿焙烧灰渣主要化学成份Table 2 Main chemical components of calcined ash and slag of stone coal vanadium ore

表3 石煤钒矿焙烧灰渣粒度分布Table 3 Size distribution of calcined ash and slag in stone coal vanadium ore

2 试验原理与工艺流程

由于试验原料中二氧化硅的含量较高,因此第一步需要实现硅氧化物与有价金属的分离。以硫酸为浸取剂,采用中和—酸浸双级浸出模式浸出石煤灰渣中的铝、铁、钒元素,经分离收得主要成份为铝、铁、钒硫酸盐的酸浸出液和主要成分为二氧化硅的酸浸残渣。酸浸残渣洗涤后送尾矿库储存。在石煤灰渣中,钒主要是以V(III)和V(IV)的形式存在,适当的温度下、长时间的浸出条件下硫酸可以破坏某些云母结构,让H+进入云母晶格中,置换出其中的AL3+,使半径发生变化,从而将钒释放出来。反应如下:

对所得酸浸出液做预处理,然后沉淀其中的铝和钒,过滤得铝钒共沉淀物和主要成份为硫酸亚铁的溶液。沉淀硫酸亚铁溶液中的铁,得铁沉淀物,所得铁沉淀物用于氧化铁颜料的制备,沉铁后液主要成分为硫酸铵,送废水综合利用工序并进行氨循环利用。将铝钒共沉淀物与氢氧化钠反应,得主要成分为铝酸钠、偏钒酸钠的碱浸出液和主要成分为铁及未反应完全的铝的碱浸残渣。碱浸残渣送酸浸工序循环分解。调整碱浸出液的pH 值,使其中的偏铝酸钠转化为氢氧化铝沉淀,偏钒酸钠留存于液相中。以所得氢氧化铝为前躯体制备高分子比冰晶石。沉铝后溶液中主要成分为偏钒酸钠,采用钙法沉钒富集、碳酸盐转化工艺制得轻质碳酸钙和高浓度偏钒酸钠溶液,然后向偏钒酸钠溶液中加铵盐使偏钒酸钠转化为偏钒酸铵沉淀,再经分离、洗涤、干燥收得偏钒酸铵产品。工艺流程见图1。

图 1 石煤钒矿焙烧灰渣综合利用工艺流程Fig.1 process flow of comprehensive utilization of calcined ash and slag of stone coal vanadium ore

3 结果与分析

3.1 浸出试验

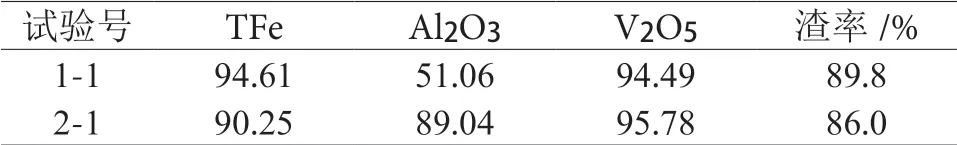

浸出试验分两组,分别采用熟化-水浸工艺和中和-酸浸双级浸出工艺进行浸出。对比分析传统的熟化-水浸工艺与中和-酸浸工艺的差异。两者均以500 g 含钒石煤焙烧灰渣为原料,投入等量硫酸。试验结果见表4。

表 4 渣浸出试验化合物浸出率/%Table 4 Leaching rate of compounds in slag leaching test

由表4 可知,试验1-1 为熟化-水浸工艺试验,试验2-1 为中和—酸浸双级浸出工艺。两种浸出模式铁和钒的溶出率基本相当,铝的溶出率相差较大,其中1-1 试验铝浸出率仅为 51%,而2-1 可达89.04%。此外,试验1-1 收得渣率为89.8%,略高于工艺2-1 的收渣率86.0%。从铝、铁、钒全元素综合利用及收得渣率的角度考虑,中和—酸浸双级浸出工艺更具优势。

3.2 预处理试验

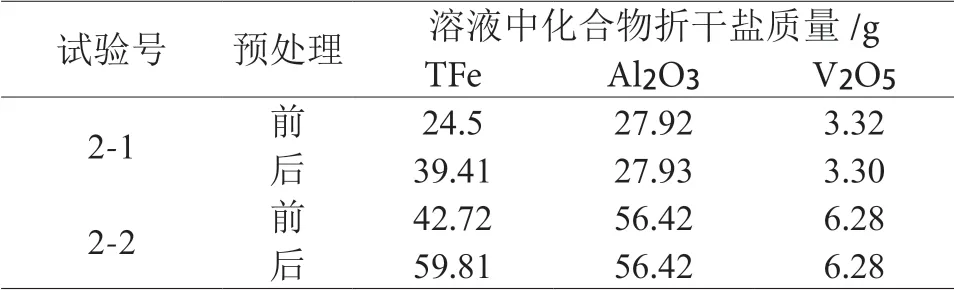

相对应的在试验1-1,2-1 得到的浸出液中,分别加入还原预处理剂17 g、25 g。得到的试验结果见表5。

表 5 前后浸出液中化合物质量变化Table 5 changes of compound quality in leach solution

由表5 可知,2-1、2-2 中的化合物质量呈现相同的变化,其中铝、钒氧化物的质量保持不变,全铁质量增加。还原剂还原三价铁和五价钒,这样铝钒共沉淀时铁不沉淀,有利于接下来的铝钒与铁的分离试验。

3.3 铝钒共沉淀及碱溶试验

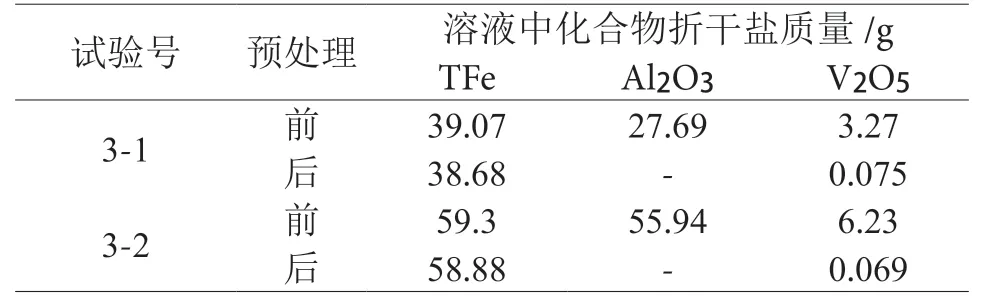

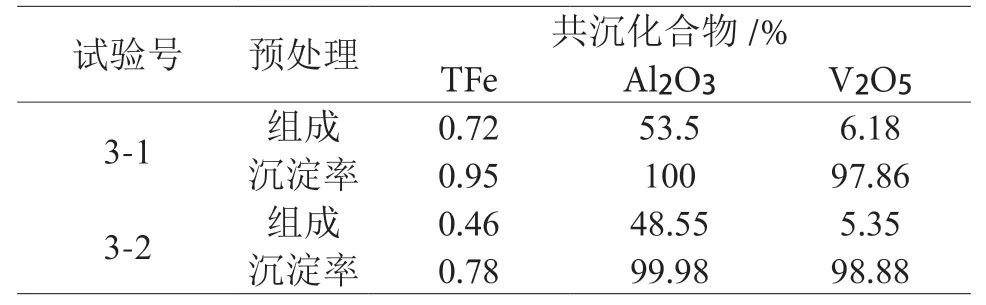

试验3-1 加入25%的氨水135 mL,试验3-2加入25%的氨水180 mL。分析溶液中及铝钒共沉淀化合物中的化合物质量变化,见表6、7。

表 6 沉淀液中化合物质量变化Table 6 changes of compound mass in precipitation solution

表 7 共沉淀化合物组成成份Table 7 composition list of co-precipitated compounds

由表3-3 可知,3-1、3-2 试验中,全铁在沉淀过程中有不到1%的带损。由表7 可知,铝均实现了完全沉淀,钒在两次试验中实现了98%左右的沉淀。

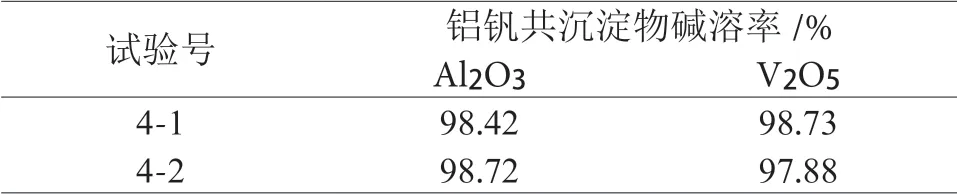

在试验3-1、3-2 中获得的51 g、114.5 g 铝钒共沉淀中加入氢氧化钠(96%)56 g、114 g,纯水800 mL、1600 mL,进行4-1、4-2 试验。

表 8 沉淀物碱溶分析Table 8 Alkali solution analysis table of precipitate

由表8 可知,4-1、4-2 试验中的铝能实现98%以上的溶出,而钒的溶出上,4-2 试验比4-1试验稍低一点,但均能达到98%左右。

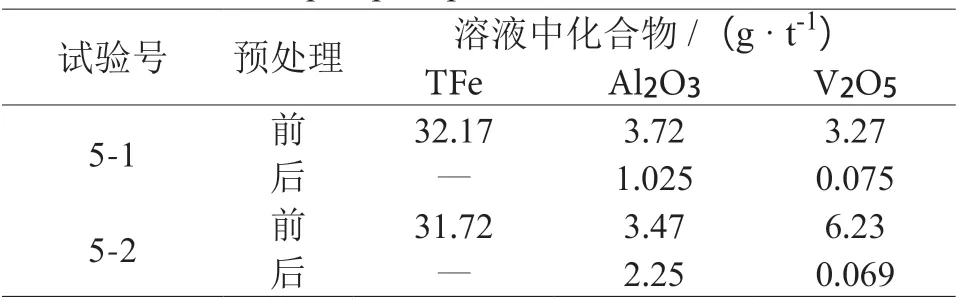

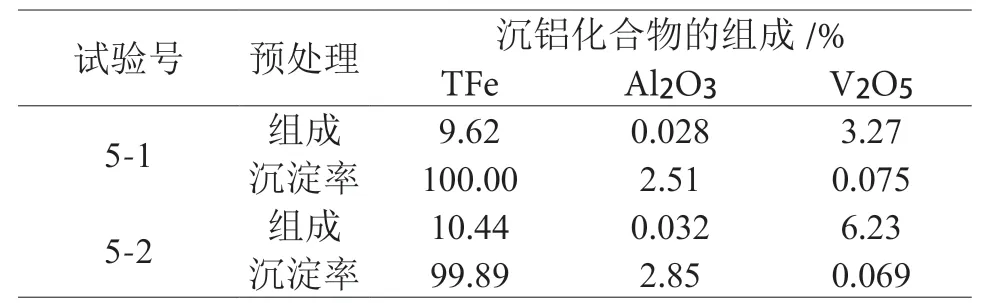

3.4 碱浸出液沉铝试验

在试验4-1、4-2 中分别获得的含32.17 g/L的Al2O3和3.72 g/L 的V2O5碱 浸 出液825 mL、含31.72 g/L 的Al2O3 和3.47 g/L 的V2O5 碱浸出液1720 mL中,对应加入93%的硫酸140 g、285 g沉铝。沉铝前后溶液中氧化铝及五氧化二钒的浓度变化、沉淀率见表9、10。

表 9 液沉铝前后溶液中氧化物浓度变化Table 9 changes of oxide concentration in solution before and after liquid precipitation of aluminum

表 10 合物组分分析Table 10 composition analysis table

由表9、10 可知,试验5-1、5-2 中,铝基本完全沉淀。在试验5-1 中,钒的带损率为2.51%,在试验5-2 中,钒的带损率为2.85%。

3.5 钒的富集及其产品制备

将试验5-1、5-2 中获得沉铝母液2900 mL 中加入104 g/L 的石灰乳370 mL,分离得到的滤饼用加碳酸氢钠75g、纯水400 mL,进行碳酸盐的转换,得到钒的转化率为98.49%。

将前一步骤获得的偏钒酸钠溶液中加入氯化铵沉钒,得到钒的沉淀率为99.41%,烘干得NH4VO3的产品纯度为95.66%;钒收得率为99.09%。

3.6 副产品制备

3.6.1 冰晶石制备

将试验5-1、5-2 中获得的氢氧化铝沉淀化合物796 g,共计含铝80.85 g,加入氢氧化钠(96%)170 g,纯水1000 mL,分析得到铝的溶出率为98.94%。得到的偏铝酸钠溶液,加入氟化剂(折干98%)161 g,纯水500 mL。获得冰晶石母液1500 mL,pH 值为7 ~ 8。若全部生产冰晶石,应产冰晶石 328.05g(氟化剂由工业氟硅酸钠与氨水反应制得,为氟化铵和氟化钠的混合溶液。)

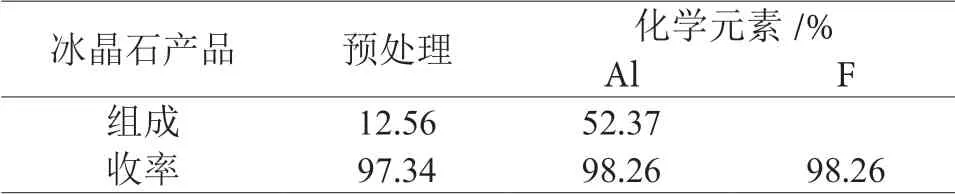

表 11 到的冰晶石产品组成成分Table 11 composition of cryolite products

得到的冰晶石产品Al 含量 12.56%,F 含量52.37%,分子比 2.92,符合 GB/T 4291-2007 标准要求。

3.6.2 氧化铁红制备

将试验3-1、3-2 中获得的铝钒共沉淀后母液10300 mL,其中含TFe 9.43 g/L,加入双氧水(30%)147.5g、氨水(25%)240 g。得到铁沉淀率为99.76%。将分离得到的铁沉淀物,加硫酸(93%)324 g,铁粉(92%)85 g,氨水(25%)10 g、水1000 mL。得到含TFe 为78.16 g/L 的硫酸亚铁溶液510 mL。而后进行二次氧化,工艺过程中以氨为中和剂。加入氨水(25%)115 g,水1600 mL。得到氧化铁红产品主含量 96.05%,相对着色力 101%(以武汉氧化铁红为参照样),优于GB/T1863-2008 标准。

3.6.3 轻质碳酸钙制备

将试验5-1、5-2 中获得的沉铝母液中加入石灰乳,分离得到的滤饼用加碳酸氢钠75 g、纯水400 mL,进行碳酸盐的转换,反应产物过滤,滤膏经水洗、干燥、粉碎,得到轻质碳酸钙,产品符合HG/T 2226-2010 普通工业沉淀碳酸钙化工行业标准。

4 三废治理

本次针对甘肃某石煤焙烧灰渣综合利用的中和-酸浸双极浸出工艺流程为全湿法工艺,为环保型工艺,无废气产生。酸浸过程中产生的固体废渣,洗涤至中性后送至尾矿储存,而后作为原料供砖瓦厂、水泥构件预制厂、混凝土搅拌站等。碱浸残渣送酸浸工序循环分解,考虑到试验过程中碱浸渣循环效果偏差,且耗酸量大,也可考虑直接送尾矿利用。制备氧化铁产品时生成的硫酸铵溶液,可将氨提取后进行循环而进行废水综合利用。偏钒酸钠溶液沉淀后得到的盐溶液浓缩结晶后可进行加工为副产品盐。

5 结 论

(1)根据试验结果,每产出 1000 kg 五氧化二钒需消耗五氧化二钒品位为 0.73%的石煤灰渣155 t,所得产品销售收入 87.29 万元,含税总成本66.01 万元,税后纯利润 21.28 万元,上交国家税金 11 万元。数据表明,文中全元素综合利用技术完全适用于甘肃某石煤灰渣的综合处理,试验达到了预期目的。

(2)采用中和-酸浸双级浸出工艺,浸出石煤灰渣中铁、铝、钒的浸出率分别为:90.25%,89.04%,95.78% 。铝钒共沉淀试验中,铝实现了完全沉淀,钒实现了98%左右的沉淀。铝钒共沉物碱溶过程中,铝、钒均能实现98%以上的溶出。碱溶液中沉铝,铝基本完全沉淀,钒的带损率为2 % ~3%。

(3)钒的富集及产品的制备试验中,偏钒酸钠溶液中加入氯化铵沉钒,得到钒的沉淀率为99.41%,烘干得NH4VO3的产品纯度为95.66%;钒收得率为99.09%。得到的冰晶石产品Al 含量12.56%,F 含量 52.37%,分子比 2.92,符合 GB/T4291-2007 标准要求。得到氧化铁红产品主含量96.05%,相对着色力 101%(以武汉氧化铁红为参照样),优于GB/T1863-2008 标准。铁、铝、钒总收率(以浸出率为基数)分别为 96.17%,95.08%,92.24%。铁、铝、钒总收率(以原矿成分为基数)分别为 86.79%,84.66%,88.35%。