一种新型浮选柱发泡器生成气泡特性研究

梁冰,韩苗苗,韩继康,王伟之

(华北理工大学矿业工程学院,河北 唐山 063210)

1 引 言

微泡-逆流接触式浮选柱由湖南中工矿业工程技术有限公司研制,是一种分选效率高、适应能力强、更适合微细粒矿物分选的高效分选设备。相比传统浮选机和常规浮选柱,其结构和原理更加完善,不仅具有柱浮选高选择性、高富集比特性,更重要的是该设备中引入喷枪式微泡发生器,使柱内气泡细小均匀,表面积大,在逆流条件下与矿粒接触机会更多,消除了有用矿物在浮选过程中的“短路”现象,在保证精矿品位的前提下,能够保证较高的金属回收率。课题组将其应用于微细粒赤铁矿(矿物嵌布粒度<45 μm)浮选流程中,在保证精矿品位前提下回收率显著提高,实现了资源的高效回收[1-3]。

发泡器是浮选柱的核心部件,产生的气泡是浮选过程的主要载体,其在矿浆中的分布直接影响着浮选柱的浮选效率。而目前对于浮选柱的研究多集中于工业应用方面[4-7],而对于发泡器产生的气泡特性研究较少,本文即针对微泡-逆流接触式浮选柱,借助高速摄像记录仪,在清水条件下记录浮选柱内气泡发生器生成气泡的运动特征,将采集到的气泡图像利用MATLAB 软件进行自动分析。考察气泡发生器在不同充气条件下气泡的速度及气泡尺寸分布特征,探索生成的气泡尺寸和上升速度之间的对应关系,研究结果可为气泡发生器的结构优化及浮选柱的工业应用提供一种理论指导。

2 试验部分

2.1 气泡发生器

试验所用发泡器见图1-(a),发泡器由9 mm 内管和Φ21 mm 外管组成,外管高85 mm,由亲水型高分子材料构成,表面是微米级孔洞,从SEM 扫描电镜图1-(b)可看出发泡外管孔洞形状和大小。

浮选柱工作时,气体由空气压缩机给入,经由发泡器底端进入发泡器,由内管表面气孔释放,再由发泡器外管表面的微小孔洞喷出形成气泡,见图1-(c)。

图 1 气泡发生器Fig. 1 Bubble generator

2.2 试验装置与流程

试验在浮选柱模拟系统中进行。试验装置包括浮选柱控制台、模拟浮选柱、TS3-100S 高速摄像记录仪、气体质量流量计(MF5706-N-25)、LED 照明系统、气路系统及计算机数据采集系统7 个部分。模拟浮选柱是一个长50 mm、宽50 mm、高400 mm 的自制实验室方柱,柱上有气体入口,柱底安装发泡器。试验在常温下进行,试验过程中水由方柱上端给入,底端排出,全程液体量保持不变;气体由空气压缩机给入方柱底端的入气口,通过气体质量流量计调节充气量大小,用高速摄像记录仪记录不同充气量条件下发泡器产生气泡的情况。依据浮选柱特性,调整给入模拟浮选柱的气体流量Q 为2 ~ 5 L/min。

2.3 数据处理

试验中采用高速摄像记录仪获取气泡图像。高速摄像记录仪与发泡器间保持焦距不变,试验中调节充气阀直至充气量稳定,待发泡器稳定工作后记录充气条件下的气泡群图片。为减少偶然误差,试验中每个充气量条件下的测量次数在3次以上。

将拍摄的原始图片使用MATLAB 图像软件进行处理,主要分为五步:

(1)使用自动阈值分割算法在所给定的图像中计算出阈值,如m 代表均值,σ 代表方差,则阈值定为m+2σ。

(2)分割后的图像中因气泡中有较多反光或本身中空引起的黑色区域,使用形态学操作对气泡做7 次闭运算,以对气泡进行修复和填补。

(3)通过联通区域查找获得与边界融合的气泡,对于彼此重叠的气泡和单个气泡通过气泡的面积或形状区分。

(4)使用霍夫变换进行椭圆检测,设定霍夫变换的阈值检测出单独的气泡。

(5)分别检测连续多帧气泡图像的气泡直径、速度,根据不同气泡直径的大小进行统计分析。气泡等效直径di 表示为:

式中:Si 为气泡成像后在平面的投影面积,l为原始图像的参考长度。

参考相关文献[8],采用萨德直径表示气泡群的平均直径(d32),定义为:

式中,n 表示气泡的个数;di 表示气泡直径(mm)气泡速度主要是对气泡运动特征的分析,核心是对气泡进行定位。采用几何中心法对,气泡进行定位,即基于二值化图像,将属于同一气泡的所有像素点的坐标值相加并求平均,将平均值记为该气泡的位置,算法如下:

式中:(i,j)为像素的坐标,Ω 为属于同一气泡的像素的集合,(xc,yc)为像素中心坐标。

找出气泡的中心位置,高速摄像记录仪所拍摄的图像为连续帧数,任取相连续的两帧图像之间的时间间隔∆t(0.002s),由中心位置计算气泡的位移∆s,可得速度v,公式如下:

式中:vx,vy分别表示发泡器管壁面析出的气泡在水平方向和垂直方向的速度分量,(x1,y1)和(x2,y2)分别表示连续的两幅图像中气泡的中心坐标。

3 试验结果

3.1 充气条件对气泡的影响

3.1.1 对气泡尺寸分布的影响

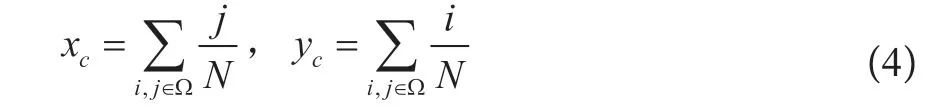

图2 是高速摄像记录仪拍摄的不同充气量条件下发泡器生成气泡工作图。

图2 充气量对气泡尺寸的影响Fig. 2 Influence of air volume on bubble size

由图2 可知,随着充气量的增大,气泡尺寸逐渐增大。当Q=2 L/min 及3 L/min 时,气泡尺寸小,分布均匀;当Q=4 L/min时,有大尺寸气泡出现,出现气泡兼并现象;当Q=5 L/min 时,气泡在发泡器周围剧烈运动发生大量碰撞、兼并形成大尺寸气泡。这是由于在液体量和注气压差保持不变的情况下,充气量越大,气体通过特定微孔管管壁微孔的流速将越大;而Anagbo 和Brimacombe[9]曾提出,气体流速较低时,形成的气泡没有聚结和分解,直接被水流带走;当气体流速中等时,部分小气泡聚结成大气泡;当气体流速较高时,形成的气泡直接聚结成大尺寸气泡。

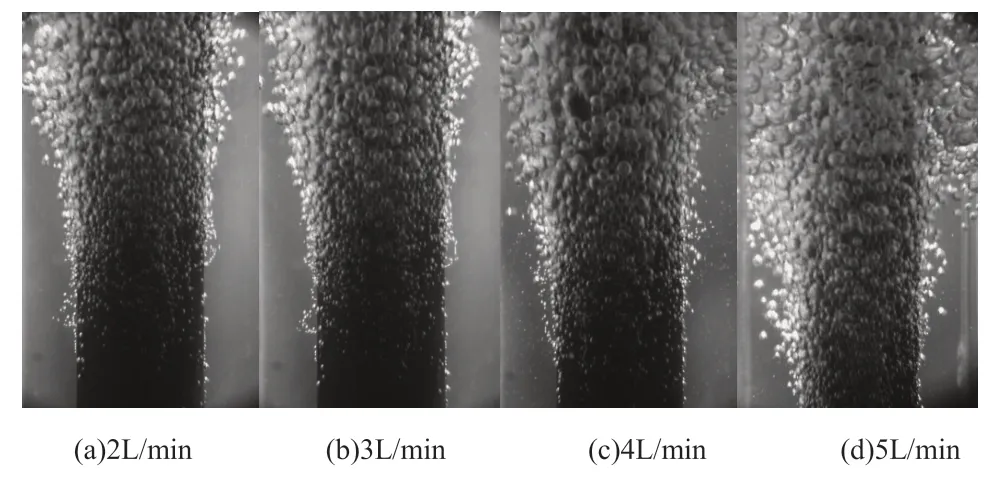

图 3 不同充气量条件下气泡直径分布Fig. 3 Bubble diameter distribution under different air charging conditions

图4 给出了不同充气量条件下,发泡器产生气泡的直径分布率和累计分布率,方柱表示不同直径的分布率,曲线表示累计分布率。可看出,发泡器所产生的气泡是一组气泡簇,气泡大小满足一定的分布规律;在小充气量下,微气泡(定义气泡直径<1 mm 视为微气泡[10])占比高,大气泡占比很少;随着充气量的增加,微气泡的占比减少,大气泡占比逐渐增大,气泡尺寸正态分布愈加明显。

3.1.2 对微气泡数量的影响

气泡尺寸大小对于浮选效果的影响至关重要,大量的浮选理论研究表明,矿粒和气泡的碰撞概率Ec 与矿粒和气泡的直径比相关。Weber[11]通过试验研究提出了碰撞概率公式,当固体颗粒直径一定时,碰撞概率正比于气泡直径倒数的n 次方,因此气泡直径减小,能有效提高碰撞概率。

试验中充气量对浮选柱微气泡数量的影响见图4。

图 4 充气条件下微气泡直径统计分布Fig. 4 statistical distribution of microbubble diameter under aeration condition

小气量下的气泡尺寸分布窄,产生许多微气泡;随着充气量的增大,气泡尺寸分布变宽,大尺寸气泡数量逐渐增多,微气泡数量急剧减少。在充气量2 L/min 条件下,-2 mm 微气泡占73.85%,气泡尺寸分布较窄;在充气量3 L/min 条件下,-2 mm 微气泡占69.08%;在充气量4 L/min 条件下,2 mm 以下微气泡占49.71%;当Q=5 L/min 时,微气泡数量大量减少,-2 mm 微气泡数量已不足37%。另外,由于清水体系下水具有较大的表面张力,易形成气泡的兼并,而在实际的浮选过程中是添加起泡剂的,由于起泡剂分子对溶液中气泡兼并作用的抑制[12],起泡剂能有效降低发泡器产生气泡的尺寸,因此浮选柱在实际作业时产生的微气泡数量要多于清水体系产生的微气泡数量。

该研究结果与浮选柱的实际应用效果相一致,赤铁矿柱式浮选试验中适宜的充气量条件为4 L/min,结合图3(c)不难发现,在该充气量下,发泡器产生的微气泡占比较高,气泡尺寸分布范围也比较宽,与矿粒碰撞频率高,且有较高的“运输”能力,因此,浮选效果较好。

在此需要说明的是,试验的测量结果与实际值之间存在误差,这是气泡瞬间兼并及测试手段分辨率的缘故。其次,拍照过程中看到的气泡其实并不都是单个的气泡,个别是气泡簇,因此,统计计算的气泡直径也可能是偏大的,实际的气泡尺寸小于试验测量值,即实际浮选柱中的微气泡数量可能更多。

3.2 气泡特征

3.2.1 气泡运动分布特征

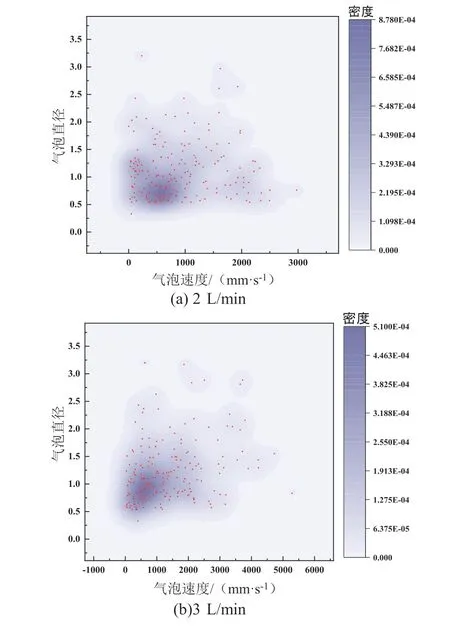

由于气泡的生长、破裂及兼并,以及发泡器的充气速率不均匀等,导致气泡直径、速度比较复杂,同一条件下的气泡特征具有多样性。图5为不同充气量条件下发泡器产生气泡的二维特征密度分布。

图 5 不同充气量条件下气泡特征密度分布图Fig. 5 distribution diagram of bubble characteristic density under different air charging conditions

由图5 可知,随着充气量的增加,气泡群中气泡速度、直径显著增大;Q=2 L/min 时,气泡群显示出低速小尺寸特征,只有个别大尺寸高速气泡存在,气泡群整体比较稳定;当Q=5 L/min 时,浮选柱底部出现大量大尺寸高速气泡,同时也伴随着小直径气泡,气泡直径、速度比较离散。充气量增大,气泡速度和离散程度也随之增大,其主要原因是充气量的增加使发泡器四周的液体紊流度增大,导致气泡直径增大以及分布趋势分散,同时发泡器周围气泡密度也增大,综合因素的影响导致气泡速度分布趋于离散。图6 中曲线为基于试验值得到的气泡速度和直径的分布概率密度曲线。

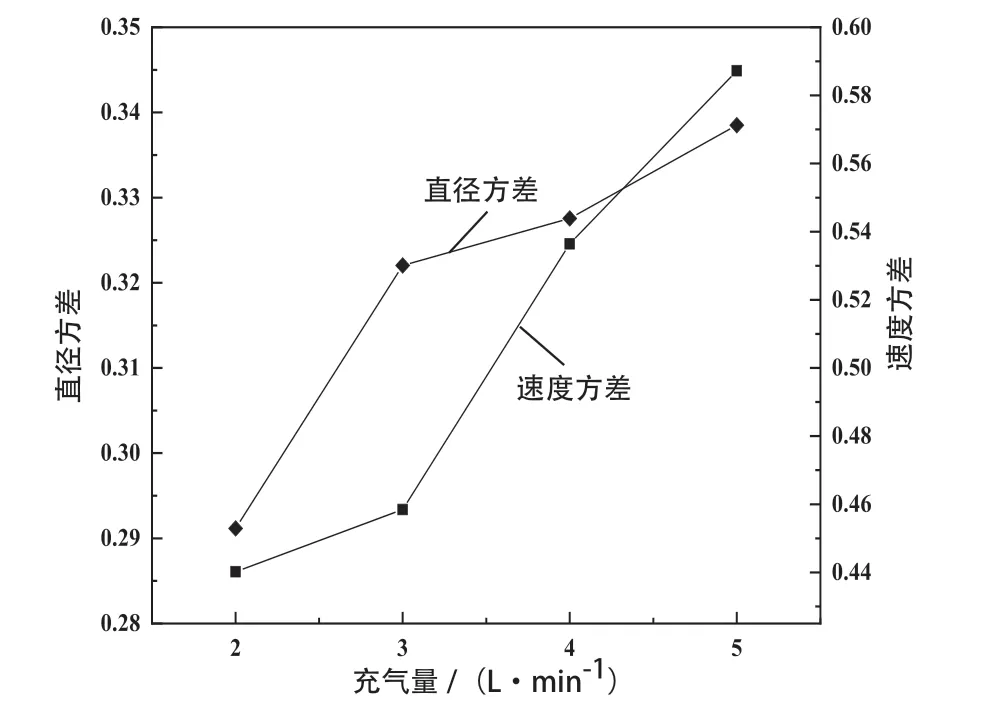

图6 气泡速度、直径特征参数Fig. 6 characteristic parameters of bubblevelocity and diameter

不同充气量下气泡速度和气泡直径的方差见图6,气泡速度方差随充气量的增加呈增加趋势,离散程度显著增大。气泡直径的方差变化趋势与速度变化类似。对比两者标准差,气泡速度的方差均高于气泡直径的方差,由此可得,气泡直径离散程度小于气泡速度的离散度。

由气泡发生原理知,气泡从柱底竖直放置的发泡器表面析出受到浮力作用做上升运动,此时公式(6)所得的气泡速度v可视为气泡的上升速度。

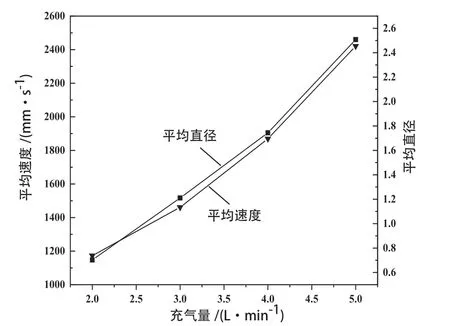

图7 不同充气条件下生成气泡平均速度平均直径Fig. 7 Average diameter and average velocity of bubbles generated under different aeration conditions

结合图7 分析得可知,充气量过大,发泡器形成的微气泡发生大量兼并,形成的大气泡上升速度快,在柱内停留时间短,不利于增大气含率。

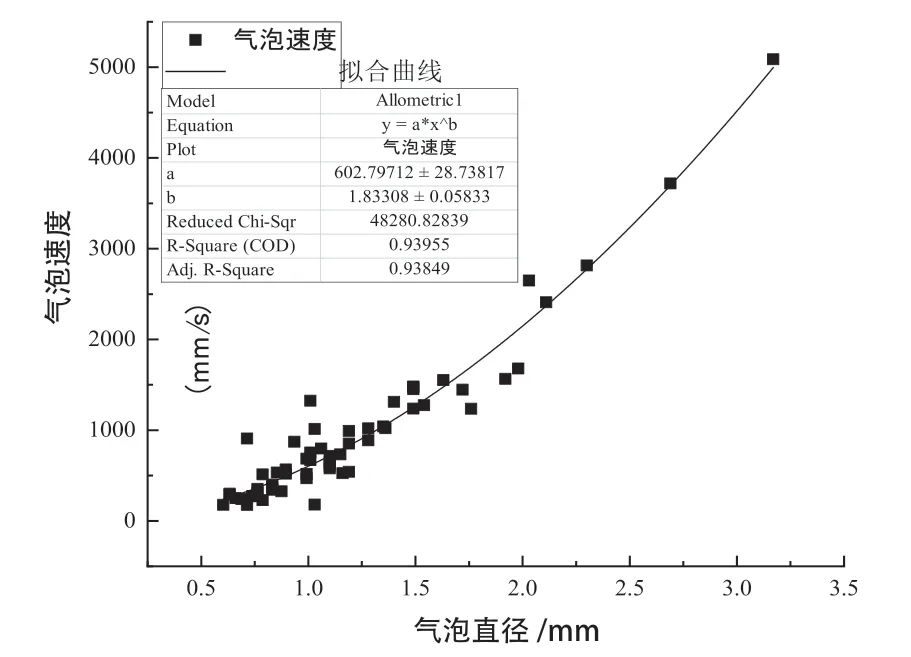

3.2.2 气泡上升速度与气泡尺寸间的定量关系

Krishna[13]通过试验提出,气泡的尺寸影响鼓泡塔内气泡的上升速度。而浮选柱与鼓泡塔结构原理类似,该结论同样适用于浮选柱。因此,气泡尺寸影响气泡上升速度,下面通过试验数据拟合得出二者之间的定量关系。

图 8 气泡速度直径拟合曲线Fig .8 Bubble velocityand diameter fitting curve

从拟合曲线看出,气泡直径与其上升速度存在指数关系,气泡速度v与气泡直径d之间的关系式为:

ν=602.79712d1.83308

由此得到了浮选柱发泡器产生气泡的上升速度与气泡直径间的指数关系表达式。在发泡器的优化改进中,可参考此公式通过对气泡尺寸的控制以实现对气泡上升速度的预测,进而实现对浮选柱气含率的预测和控制。

4 结 论

本文研究了清水条件下微泡逆流接触式浮选柱发泡器生成的气泡参数特征。运用高速摄像技术获得气泡群图像,利用MATLAB 图像处理程序测量气泡速度及直径,分析了影响气泡群速度及直径的主要参数特征,得出了相关结论。研究了充气量对发泡器气泡尺寸分布及微气泡数量的影响,研究结果表明,保持柱内液量不变,充气量越大,气泡尺寸分布越宽,微气泡数量越少;生成气泡的直径分布满足正态分布特征。当充气量为4 L/min 时,发泡器生成的微气泡占比高,尺寸分布范围较宽,比较利于矿物浮选。在探索气泡上升速度与气泡尺寸间的定量关系时,利用试验数据拟合发现该浮选柱内发泡器生成气泡速度与直径间存在一种指数关系。