磁场强度对磁铁矿反浮选过程的影响

贾清梅,李凤久,尚新月,李国峰

(华北理工大学矿业工程学院,河北 唐山 063210)

磁浮选是在磁场和浮力场的共同作用下,对矿物进行选别,是近年来一种新兴的选矿方法[1]。任何物质都有磁性存在,关系着结构组成和电化学性质,物质的物理化学性质在磁场作用下将产生某些改变,称这种现象为磁化效应[2]。利用磁场使非铁磁性流体的某些性质发生预期的改变,使生产效果得到改善,称为磁处理技术[3]。

目前,已有科研人员进行了磁场作用对浮选的作用机理的大量研究工作。但该技术的理论和实验室研究尚不完善,正处在设想和理论证实的阶段,尚未构成完整的技术理论。试验将磁浮选应用在磁铁矿选别过程取得的指标效果较好,在此基础上,通过改变磁场强度分析矿粒受力情况及运动轨迹、矿浆电导率、矿粒表面性质、药剂吸附量的变化规律,进行磁铁矿磁浮选理论研究。

1 试验原料及研究方法

1.1 试验原料

试验以河北某铁精矿为原料采用化学分析、光学显微镜、物相分析以及X 射线衍射等测试手段,对普通铁精矿的化学元素、物相及粒度组成等性质进行研究,主要确定目的矿物与脉石间的嵌布特性,为后续的分选方案设计提供矿物学指导。

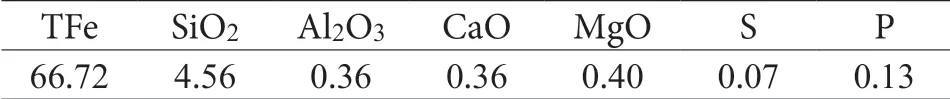

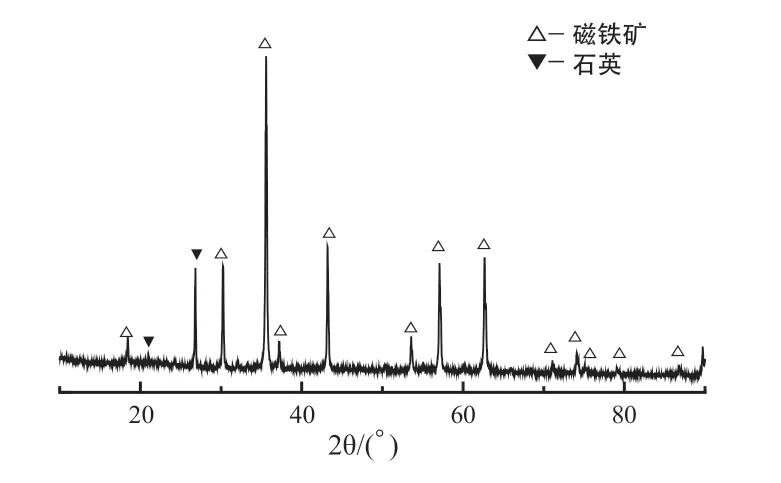

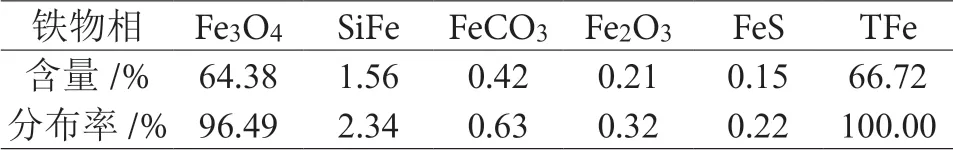

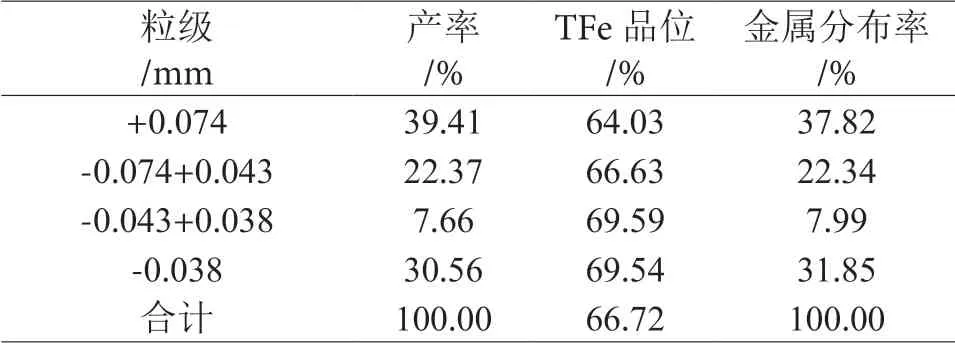

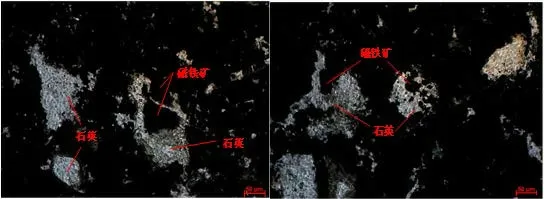

其化学多元素分析结果见表1,XRD 分析结果见图1,表2 为铁物相分析结果,表3 为不同粒级产品的含量及TFe 品位和金属分布率情况,图2 为原矿放大200×下投射光(-)拍摄的光学显微镜照片。

表 1 化学多元素分析结果/%Table1 Analysis results of chemical multi-elements

图 1 XRD 分析Fig .1 XRD analysis pattern

表2 原矿铁物相分析结果Table 2 Analysis results of iron phase of the rude ore

表3 粒度组成结果Table 3 Results of particle size distribution

图2 原矿光学显微镜照片Fig .2 Ore optical microscope photo

由表1 可知,原料TFe 品位为66.72%,其主要的杂质成分为SiO24.56%,含微量有害元素P、S。

由图1 可知,其矿物组成较简单,其中含铁矿物主要以Fe3O4形式存在,该矿物主要杂质为石英。由表2 可知,磁铁矿为主要含铁矿物,分布率96.49%;其次为少量的硅酸铁,分布率为2.34%;微量的碳酸铁、氧化铁和硫化铁。由表3 可知,该矿样+0.074 mm 39.41%,为-0.038 mm 30.56%;随着粒度的减小,各个粒级TFe 品位不断提高,-0.043 mm TFe 品位达到69%以上;铁矿物主要集中在+0.074 mm和-0.038 mm粒级,且粒度差别较大,其中粗粒级产品铁品位含量较低,存在部分连生体,需进行磨矿处理。

通过光学显微镜观察,原矿中磁铁矿和石英多以他形和半自形晶存在,粒径约为80 ~ 100 μm,粒度较大;存在形式多为单体,部分磁铁矿与石英包连生或裹形成包裹体。需进行磨矿处理使磁铁矿与连生在一起的石英单体解离。

1.2 研究方法

1.2.1 主要仪器

本研究采用由实验室自行研制的磁浮选装置,在传统浮选机基础上,通过外加磁场的方式来实现磁场和浮力场共同作用。试验采用实验室自制的磁化装置对浮选溶液进行磁化,通过调节永磁铁位置改变磁场强度大小。试验主要仪器有H2025 G 电动搅拌器、TD8620 手持式数字高斯计、STARTER 3C 电导率仪、CA100B 接触角测量仪、紫外分光光度计、3K15 高速冷冻离心机等。

1.2.2 研究方法

(1)传统浮选与磁浮选对比试验

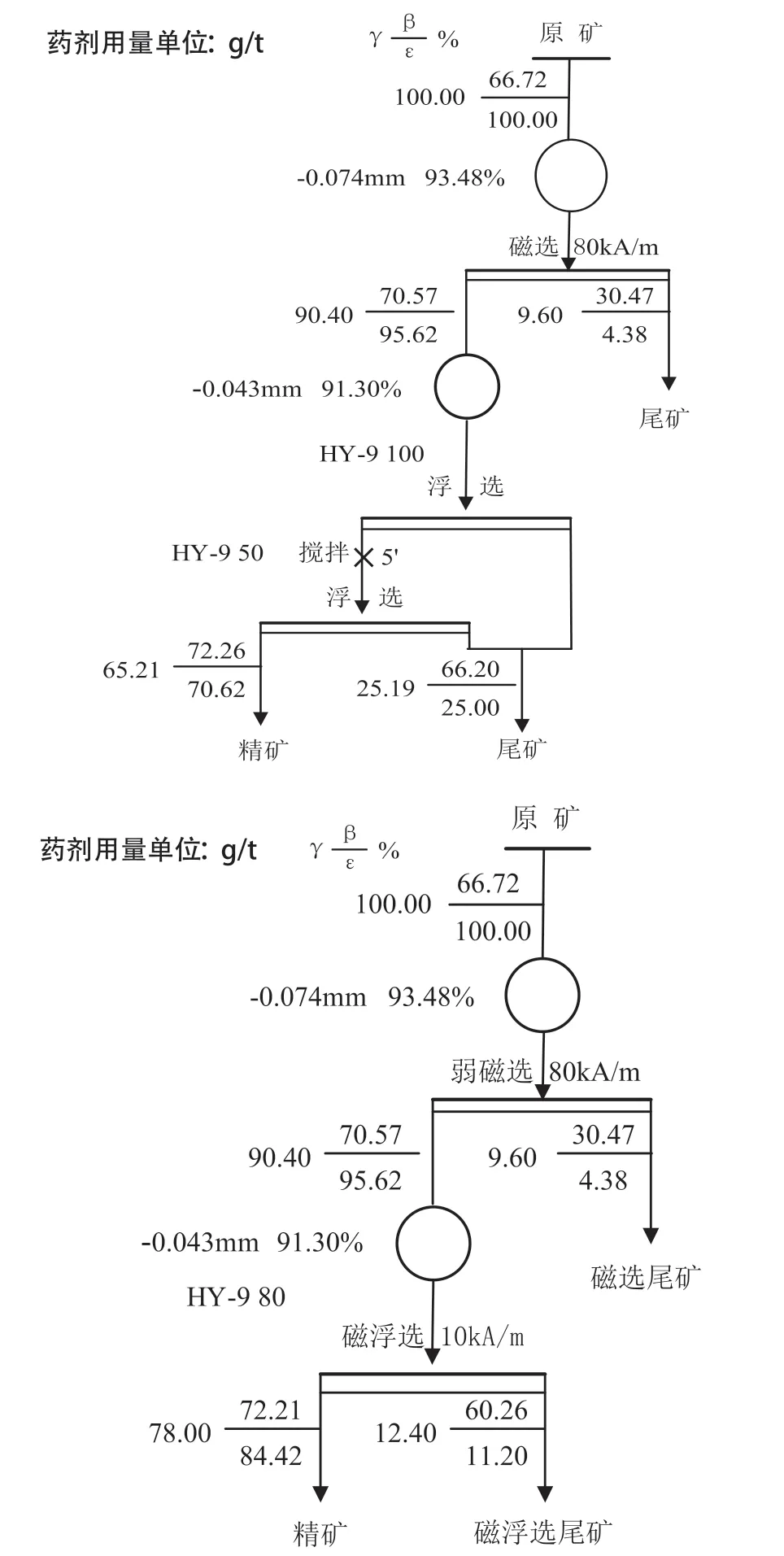

原矿在磨矿细度为-0.074 mm 93.48%,磁场强度为80kA/m,再磨细度为-0.043 mm 91.30%相同的条件下,分别采用传统浮选工艺进行超纯铁精矿制备,均使用HY-9 醚胺类捕收剂。

(2)磁场强度测试

通过手持式数字特斯拉计测量浮选槽内各点磁场强度,分析浮选槽磁场分布情况。

(3)电导率测试

通过电导率仪器测定不同磁场强度条件下水、药剂、浮选矿浆的电导率变化。

(4)吸附量测试

试验采用溴酚蓝法进行吸附量的测定,使用紫外线分光光度计在波长-603 mm,对不同磁场强度下醚胺溶液进行吸光度测试,通过标准曲线确定溶液浓度,根据残余浓度确定吸附量变化[5]。

(5)接触角测试

取0.2 g 不同磁场强度的待测样放入压片机中压片成型,使用接触测量仪测定接触角变化,通过接触角计算矿样可浮性变化。

2 试验结果分析

2.1 对比传统浮选与磁浮选工艺对比试验结果

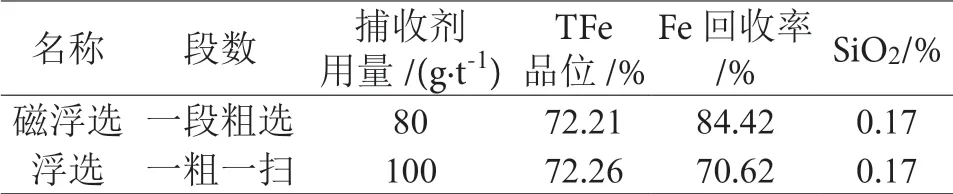

通过磁浮选和反浮选工艺制备出的铁精矿均能符合超级铁精矿质量标准,将两种工艺进行比较,数质量流程见图3,两种工艺试验结果见表4。

图 3 工艺数质量流程Fig .3 process number quality flow chart

表 4 选别工艺对比结果Table 4 Selection process comparison results

磁浮选应用在磁铁矿分选中,可有效防止磁性物质跟随气泡上浮,还可缩减磁选流程中的精选作业和浮选流程中的扫选作业,对精矿回收率也有明显提升[6-7]。通过磨矿-磁选-再磨-磁浮选和磨矿-磁选-再磨-反浮选两种工艺获得相近品位的超纯铁精矿,对比两种选别工艺,磨矿-磁选-再磨-磁浮选工艺有以下几点优势:工艺流程中较传统浮选机反浮选节省一段扫选作业,缩短选别流程;可减少捕收剂用量,用量为80 g/t 较浮选机用量减少20 g/t;获得TFe 品位相近的精矿产品,其酸不溶物含量较低;回收率有明显提高,回收率高达84.42%提升13.8%左右。

2.2 磁场强度对电导率的影响

电导率可以衡量溶液传导电流能力的大小。溶液的电导性取决于自由移动的离子浓度和离子携带的电荷数。离子携带的电荷越多,自由移动的离子浓度越高,溶液的电导性越强[8]。矿浆中水、醚胺、石英和磁铁矿等电离都会产生自由移动发离子。试验通过电导率仪对不同磁场强度作用下的水、捕收剂以及矿浆进行电导率的测试,测试结果见图4,探究磁场强度对溶液导电性的影响规律。

图 4 磁场强度对电导率的影响Fig .4 Effect of magnetic field strength on conductivity

由图4(a)可知,随磁场强度的增加,水的电导率不断变大,场强小于6 kA/m 时,水的电导率变化较小;捕收剂有无磁场作用电导率变化较明显,随磁场强度增加,电导率先增大后平稳,当场强大于6 kA/m 时电导率增长缓慢趋于稳定。由于磁场产生极化作用改变了盐类的结晶组成,使粒子极性变强,内聚力降低,长的缔合H2O 分子链变形成带电离子和短的缔合H2O 分子链,导致离子之间的静电吸引力被破坏并结晶条件发生改变;水的偶极分子在磁场中产生定向极化,引起氢键的变形和部分破裂,这增加了单个H2O 分子的数目,使得溶液中的空隙被填满,导致晶体的形成受到抑制并改变H2O 的整体性质;水中的盐类离子和分子在磁场的作用下产生了磁滞效应,导致其在水中的溶解性和结晶性发生改变,防止大晶体结晶[4]。使得磁场促进水和捕收剂的电离反应发生,溶液中自由移动离子数目增加,电导率增大。由于溶液中反应不断向电离方向进行,矿浆中离子浓度接近饱和,逐渐接近反应平衡,因此捕收剂的电导率接近平稳。

图4(b)为实际矿浆电导率变化趋势,随着场强的增强电导率变大,当场强大于6 kA/m 时电导率增长缓慢趋于稳定。磁场强度变大矿浆导电性增强,促进矿浆中的水、醚胺、石英和磁铁矿等发生电离,矿浆中自由移动离子浓度变大,离子所带点荷数增加,导致矿浆的电导率变大;随着矿浆中反应不断向电离方向进行,矿浆中离子浓度接近饱和,逐渐接近反应平衡,因此矿浆的电导率接近平稳。由图4(a)可知,捕收剂在磁场的作用下溶液导电性明显增强,自由移动离子数目增加,矿浆中离子浓度增大,故有磁场作用时可减少的捕收剂用量,节约经济成本。结合2.1 试验结果分析,在获得相同指标的精矿产品条件下,捕收剂用量减少20 g/t。

2.3 磁场强度对吸附量的影响

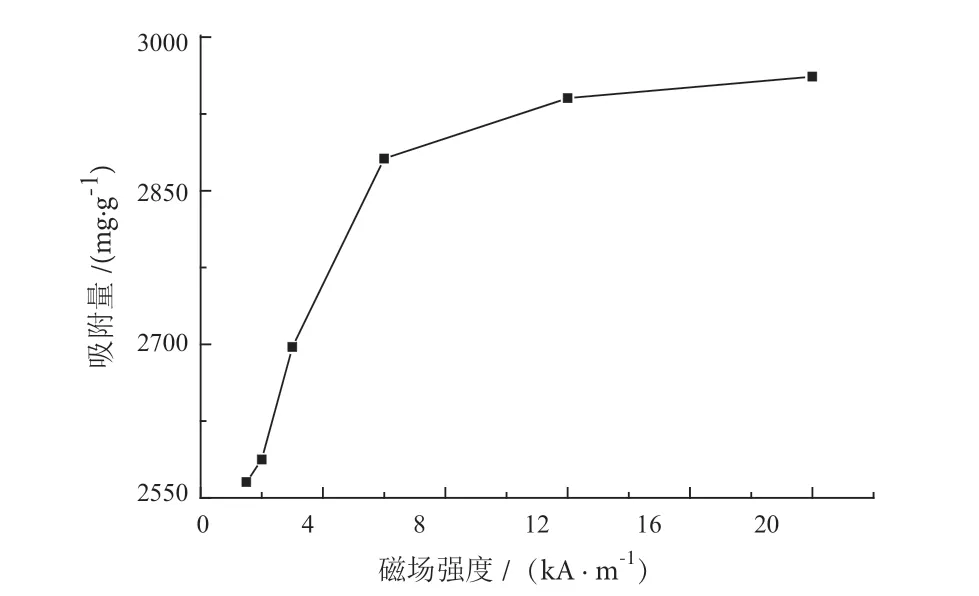

通过检测矿粒表面的吸附量,可以直观的反应出在矿物物表面的捕收剂吸附的大小程度。试验考察不同磁场强度下吸附量的变化规律。试验结果见图5。

图 5 磁场强度对吸附量的影响Fig .5 Effect of magnetic field strength on adsorption capacity

由图5 可知,随磁场强度的增加,捕收剂在矿物表面的吸附量总体呈增长趋势,在磁场强度为6 kA/m 后增长放缓。由2.2 分析可知,随场强的变大矿浆电导率成呈先增长后平稳的趋势,则溶液导电性增强,石英表面暴露出更多的阴离子区域,捕收剂更有利于向电离方向进行,矿浆中自由移动的离子数目增加,提高了捕收剂与石英碰撞的机会,因此吸附量不断增多。随着电离反应的不断进行,矿浆中离子浓度达到饱和,吸附量也趋于饱和,故随着磁场强度的继续变大,吸附量趋于稳定。

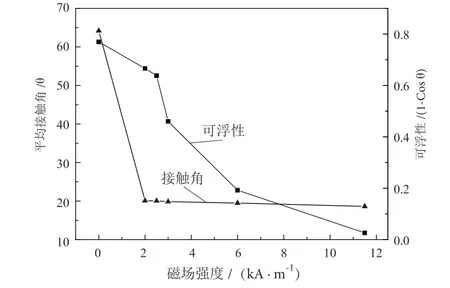

2.4 磁场强度对磁铁矿可浮性的影响

浮选过程主要依据矿物间可浮性的差别进行分选,疏水性强的矿物可浮性较好跟随气泡上浮被选出,亲水性强的矿物可浮性较差则保留在矿浆中[9]。矿物表面的润湿性可以用接触角来表征,θ 值越小亲水性越好。接触角也可以用来衡量矿物的可浮性大小,可用1-cosθ 表示[10]。

试验通过对不同磁场强度下浮选矿物的接触角进行检测,探究磁场强度下矿物可浮性的变化规律。试验所用矿样TFe 品位为70.57%,主要成分为磁铁矿。图7 为有无磁场作用下矿物表面接触角测量结果(a 为无磁场作用下矿物表面接触角;b 为磁场强度2 kA/m 时矿物表面接触角)。并通过接触角计算得到各磁场强度下矿物表面的可浮性大小,结果见图6。

图6 有无磁场作用下矿物表面接触角Fig. 6 Mineral surface contact angle with or without magnetic field

图 7 磁场强度对矿物可浮性的影响Fig .7 Influence of magnetic field strength on mineral floatability chart

由图7,可以明显看出在磁场力的作用下,矿物表面接触明显变小,润湿性能较好。由图6 可知,矿物在无磁场力作用下接触角为64.17°,磁场强度由2 kA/m增加至11.52 kA/m,接触角由20.08°减少至18.62°,在磁场力作用下接触角明显变小;由于矿物主要成分为磁铁矿,磁铁矿表面润湿性明显变好,可浮性变差,因此可降低磁铁矿与气泡间发生吸附;石英与捕收剂作用,产生疏水性表面,跟随气泡上浮。故在磁场的作用下增加了磁铁矿与石英见的可浮性差异,更有利于分选。

3 结 论

(1)采用磨矿-磁选-再磨-磁浮选工艺,获得TFe 品位为72.21%,回收率84.42%,SiO2含量为0.17%的超纯铁精矿。对比传统反浮选工艺,精矿产品品质相似时,可缩减一段扫选作业,且精矿回收率提高13.8%,捕收剂用量减少20 g/t,节约经济成本。

(2)水的电导率随磁场强度的增加不断增大,场强小于6 kA/m 时,水的电导率变化较小;捕收剂的电导率有无磁场作用变化较明显,随磁场强度增加,电导率先增大,当场强大于6 kA/m时电导率趋于稳定;矿浆电导率水磁场强度增加呈先增大后平缓的趋势。

(3)随磁场强度变大矿浆导电性增强,促进电离反应的发生,矿浆中自由移动离子浓度增大,增加了石英与捕收剂间吸附反应的发生,使得捕收剂在矿物表面的吸附量先增加后平稳。

(4)在磁场力作用下磁铁矿表面接触角明显变小,表面润湿性变好,可浮性变差,增加了与脉石间可浮性差异,更有利于分选。