成品油管道水击超前保护逻辑功能分析及改进措施

张洪奎,李彦刚,陈井军

(中国石化销售股份有限公司 华中分公司,湖北 武汉 430023)

成品油长输管道顺序输送汽油、柴油等多种油品,具有线路长、落差大、输送工艺复杂、水利工况多样等特点。在运行操作过程中容易出现阀门意外开启或关闭及油泵机组意外停运等异常情况,会引起水击现象[1]。水击也称为水锤,因管道内流速发生变化,引起压力的升高或降低,会导致设备损坏、管道破裂等重大安全事故。如前苏联奥木斯克-索库尔轻油输油管线[2],有一中间输油站因电源故障,导致全部停泵,而上站按常量正常供油,突然停电,输油站至上站管线某处因反向流水击产生的压力与输油压力叠加造成压力过高从而引起管线爆裂。长输管线在设计时要充分考虑水击的影响,设计压力调节及水击控制系统来避免安全事故。

1 长输管道典型水击

成品油长输管道水击产生的因素很多,基本上可以分为两类: 一类是有计划的调整输量或切换流程导致的水击;另一类是事故引起的水击。调整输量或切换流程等都会引起管道内压力波动,对此可人为采取措施,在启、停泵过程中,靠泵出口阀或控制阀来抑制启、停泵产生的水击,使水击压力波动处于允许范围内[3]。事故引起的水击,如泵站停电、泵机组意外停运、干线阀门关闭等引起的流量变化都会造成管道水击,水击的剧烈程度,取决于流量变化的情况。如果水击的压力超过管道设计压力就需要对管道控制系统采取相应的调节和保护措施。

首站停电导致泵机组停运或干线阀门意外关闭,向下游站场传递减压波,此时采取全线立即停输的措施,以避免管道内压力低于液体的饱和蒸气压[4]。中间泵站停电或泵机组停运,电动阀均有断电保位的特性,上游站场持续供油,中间泵站向上下游站场传递的减压波会被上游站场的增压波抵消掉,不会产生超过管道允许工作压力的水击[5]。有大翻越点的管道则要根据水力计算的结果设置相应保护措施。

2 水击超前保护逻辑

水击超前保护是当发生正水击时,通过自控系统的控制阀或机泵发出一个负水击波,以拦截向上游传播的正水击波,使全线压力保持在允许范围内。

2.1 RTU阀室误关水击保护逻辑

输油管道站间RTU阀室的执行机构具有快速关断的功能,RTU阀室执行机构误关是输油站常见事故。执行机构关闭后,导致管道产生水击波,向上游站场传递增压波,向下游站场传递减压波,上游站场出站区域的压力信号“三取二”表决后传送至逻辑控制器。逻辑控制器启动相应水击逻辑,通过关小出站控制阀一定开度将泵组压力截在站内,同时通过关小泵组区出口阀一定开度降低泵组的扬程。因此,将泵组外输的压力控制在站内,避免水击波的叠加,实现水击保护。但是该逻辑仅能在压力波到达上下游站场的时候才能动作,不能真正的实现水击的超前保护,而且此时上游站场的水击波已经反复叠加,存在管道爆裂的风险。

2.2 站内干线阀门误关水击保护逻辑

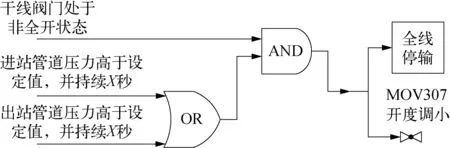

站内干线阀门误关分为中间泵站干线阀门误关及末站干线阀门误关两种情况。中间泵站干线阀门误关保护逻辑如图1所示,进、出站区6台压力变送器获取管道压力信号,分别构成2套“三取二”冗余表决结构,进出站管道压力值高于设定值并持续X秒,干线阀门处于非全开状态,都可触发水击保护逻辑。首先将出站控制阀MOV307关小一定开度,若管道压力差值持续增大,则执行全线停输逻辑。

图1 中间泵站干线阀门意外关闭水击保护逻辑

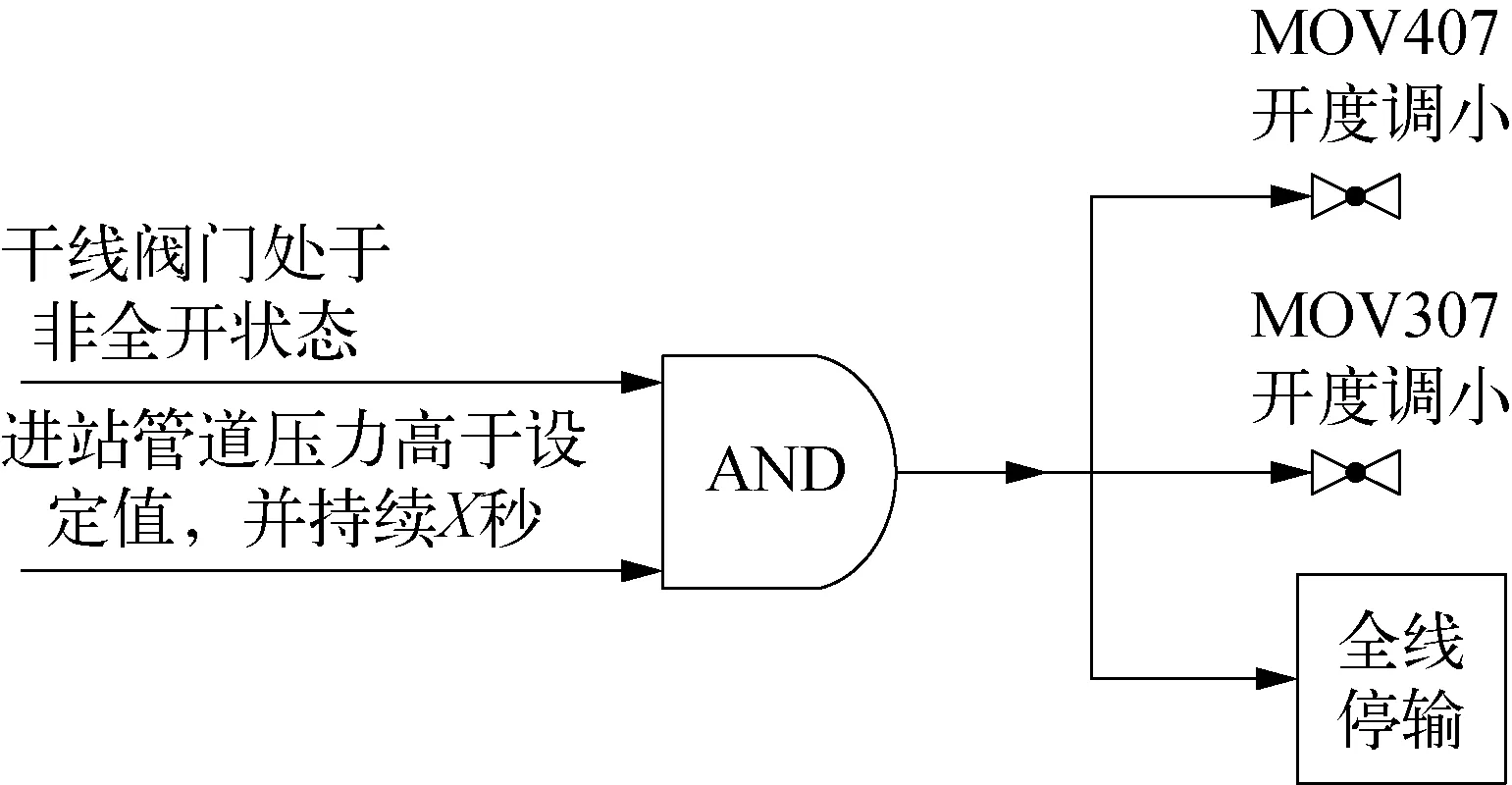

末站干线阀门误关保护逻辑如图2所示,进站管道压力迅速升高,高于设定值并持续X秒,此时将末站及相邻上游站场控制阀MOV407,MOV307关小一定开度,若末站进站管道压力继续升高并持续X秒,则执行全线停输逻辑。

图2 末站干线阀门意外关闭水击保护逻辑

成品油管道中间泵站均设置有全越站流程,可实现紧急情况下的管道油品不进站直接越过本站输送至下站,站内干线阀门误关的水击保护逻辑中,只有压力调节和全线停输显然不是最优的控制逻辑。同样,末站干线阀门误关的水击保护逻辑中,也只有压力调节和全线停输,管道末站干线阀门误关可执行除末站外的管道的分段输送,避免全线停输等事故工况。

3 水击超前保护逻辑优化

3.1 RTU阀室误动作水击保护逻辑优化

成品油管道长输管道的RTU阀室与输油泵站间一般为光缆通信或租用链路,通信保障情况良好。RTU阀室电动执行机构的动作信号可以实时传输至泵站的逻辑控制器,且阀室内装有压力变送器可实时监测执行机构前后的压力,为实现水击超前保护提供良好的条件。修改原有保护逻辑并将RTU阀室执行机构两端管道压力信号及执行机构动作信号接入逻辑控制器,RTU阀室执行机构两端压差超过某个数值时,且在有限的时间段内,执行机构MOV103非全开状态,则判断RTU阀室执行机构误动作。此时,RTU阀室的上下游站场水击超前保护逻辑同时触发,上站进行调压及顺序停泵,下站执行关闭进站执行机构的逻辑,保障管道内压力,避免形成液柱分离的情况。但考虑通信异常的情况及水击波传输的时间,同时为了保证输油工况的稳定,在控制逻辑上加延时,避免湍流状态下导致水击保护逻辑触发。

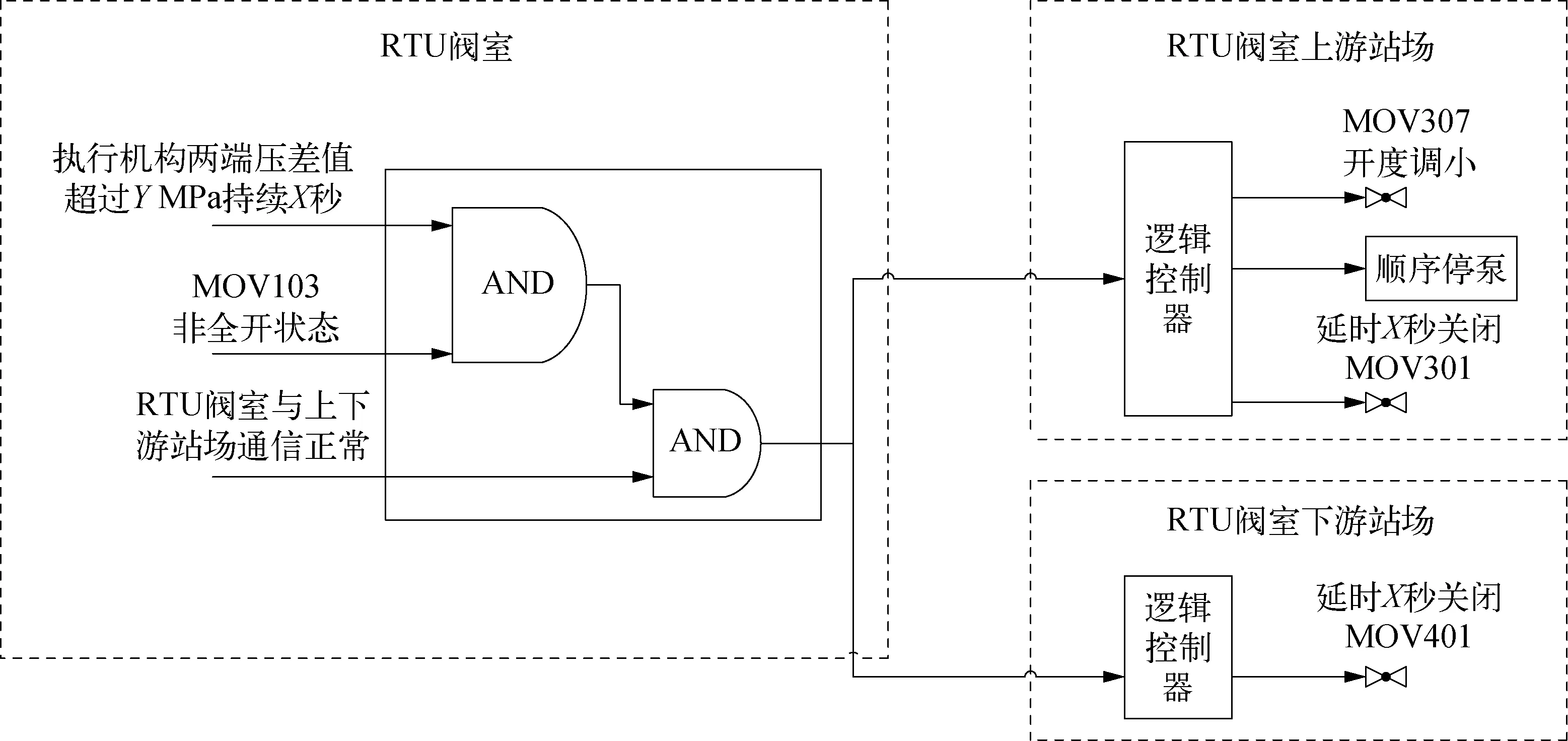

经水力分析后,优化原水击保护逻辑,分为RTU阀室通信正常及中断两种情况,通信正常情况下,RTU阀室执行机构两端压差值超过YMPa持续X秒,且执行机构非全开状态,此时判断RTU阀室执行机构误动作。优化后的保护逻辑如图3所示。

图3 通信正常情况下优化后水击保护逻辑示意

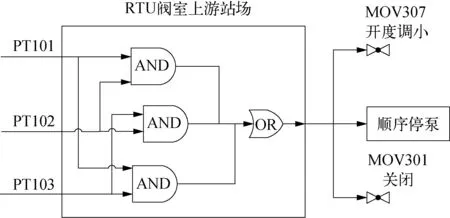

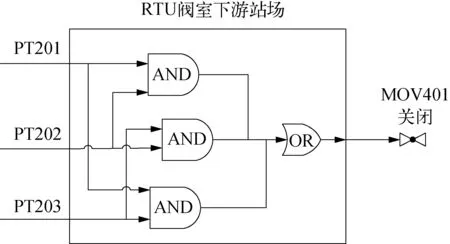

通信中断情况下,将原有触发逻辑增加延时,RTU阀室上游站场出站压力信号经“三取二”冗余表决后传送给逻辑控制器,逻辑控制器输出信号关闭出站开关阀MOV301,关小控制阀MOV307开度,并顺序停泵,RTU阀室下游站场进站信号经“三取二”冗余表决后传送给逻辑控制器,逻辑控制器输出信号关闭进站开关阀MOV401,优化后的逻辑如图4所示。

图4 通信中断情况下优化后的水击保护逻辑示意

3.2 干线阀门误关水击保护逻辑优化

站内干线阀门误关水击保护逻辑优化分为中间泵站干线阀门误关及末站干线阀门误关两种情况。

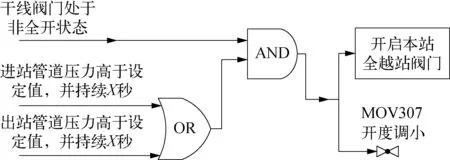

中间泵站干线阀门误关水击保护逻辑优化如图5所示,在原有压力调节的基础上,增加开启本站全越站流程的逻辑,即在水击发生时开启全越流程阀门,后续油品经该流程出站,避免全线停输。

图5 中间泵站干线阀门意外关闭水击保护逻辑

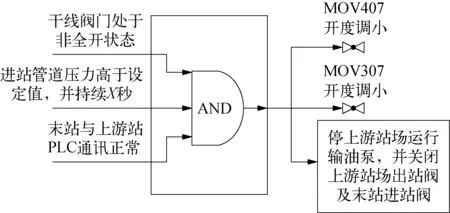

管道末站干线阀门误关水击保护逻辑优化如图6所示,在原有压力调节的基础上,增加停上游站场运行输油泵的逻辑,即在水击发生时停上游站场运行输油泵,关闭上游站场出站阀门及末站进站阀门,避免全线停输。同时增加上游站场与末站逻辑控制器之间的Message指令通信状态的判断,避免通信异常情况下的水击保护逻辑的误触发。末站与上游站场之间通信异常时,执行RTU阀室通信中断情况下的水击保护逻辑。

图6 末站干线阀门意外关闭水击保护逻辑

4 水击保护失效分析及改进措施

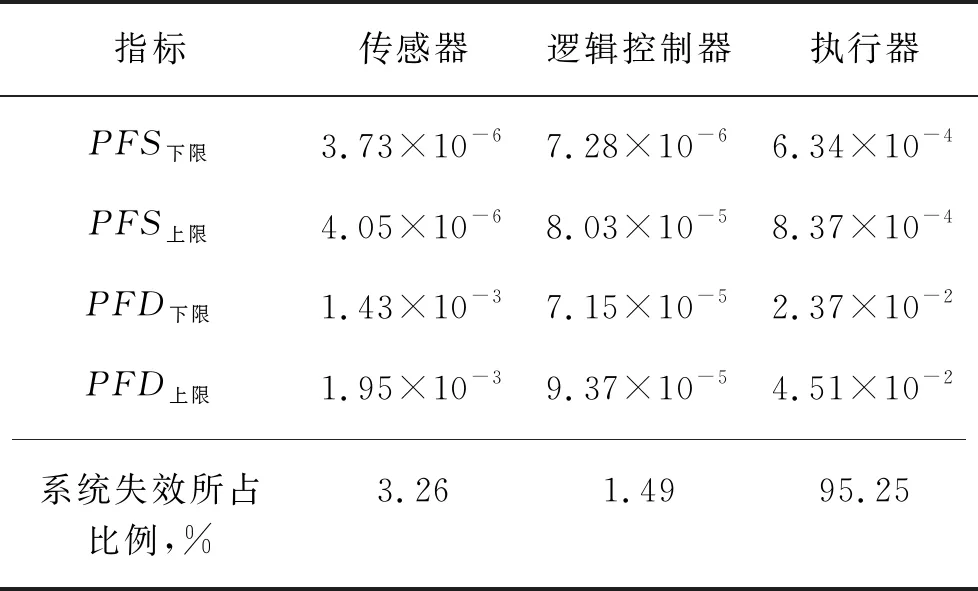

对水击保护系统失效率采用马尔科夫模型(Markov Model)[6]进行平均危险失效率(PFD)与安全失效率(PFS)的计算,结果见表1所列。

表1 PFD与PFS计算结果

从各元件PFD对水击超前保护系统失效的影响看,传感器及逻辑控制器占的比例较小,分别为3.26%和1.49%,执行器所占比例最大,为95.25%。执行器将是造成水击超前保护系统失效的最大隐患。增加设备可靠性主要有三方面的措施: 改变功能测试周期、改进系统冗余表决结构与提高单个设备可靠性。改进系统冗余表决结构与提高单个设备可靠性成本较高,一般不采用,可采用改变执行器功能测试周期的方法来提高可靠性。

经验证将执行器的功能测试周期由1年缩短为3个月,执行器失效率将降低至原失效率的20%,提高可靠性。在水击超前保护系统因故无法响应或响应不及时的情况下,成品油管道在泵站及末站均设置泄压罐以消除水击对外管道及站内设备影响。

5 结束语

针对长输管道输油泵站水击超前保护系统的干线阀门及RTU阀室执行机构误动作的水击超前保护逻辑改进,对现有设备进行失效分析,找到薄弱环节为执行器,通过缩短功能测试周期提高了执行器的可靠性。