粉煤灰制备高强发泡陶瓷的研究

杨景琪 张国涛 邓仕豪

摘 要:实验利用山西某地区产量较多的粉煤灰及其陶瓷厂产量较大的抛光渣作为主要原料,辅以钾钠砂、滑石来助融,加入膨润土增加料浆黏度,以碳化硅微粉作为发泡剂,在固定的耐火匣钵采用粉料堆积法制备高强发泡陶瓷。本研究在前期大量且品种各异废料制备发泡陶瓷的基础上,主要针对性的对粉煤灰、发泡剂的加入量。结果表明:粉煤灰加入量控制在50%,抛光渣15%,钾钠砂27%,膨润土5%,滑石3%,碳化硅微粉0.3%,烧成制度1180℃保温50min,制得性能优异的高强发泡陶瓷,体积密度为433kg/m3,抗压强度7.65MPa,孔隙率71.5%,表观孔径0.5mm-1mm。

关键词:粉煤灰;发泡陶瓷

1 前 言

随着电力资源需求量的不断提升,燃煤产生的固体粉煤灰的排放量呈现逐年上升的趋势,这也使得粉煤灰成为我国最大的单一固體污染源,同时也是当前排放量最大的固体废弃物之一。粉煤灰的长期堆放侵占土地资源,破坏土壤成分、影响空气质量,造成水体污染、产生放射性污染,危害人体健康,粉煤灰的资源化利用问题越来越受到人们的广泛关注。对于粉煤灰的资源化利用也成为了我国近几年的重要研究发展方向之一。目前粉煤灰资源综合利用的主要领域有:建筑材料、农业、环保、工业四个领域。

粉煤灰是火力发电厂的煤粉燃烧后所留下的灰粉,是工业废料,是由各种燃烧后的煤灰颗粒简单机械混合而成的群体,其中多数为球形玻璃体,比表面积较大,其矿物组成主要是玻璃相、石英、莫来石相、磁铁矿、赤铁矿等及少量未燃烧煤炭颗粒。

粉煤灰的主要活性成分是SiO2和Al2O3,其含量越高,粉煤灰的潜在活性就越高。粉煤灰的主要活性成分满足制备陶瓷所需的化学成分,本研究提出以粉煤灰为主要原料,添加适量的陶瓷废料抛光渣和适量的辅助原料及其高温发泡剂制备孔径均匀且性能优异的高强发泡陶瓷墙板,应用于建筑领域作为墙体材料,不仅可以实现粉煤灰的资源化大宗量使用,还可以弥补、替代传统的有机墙体材料。

2 试验内容和研究方法

2.1试验原料

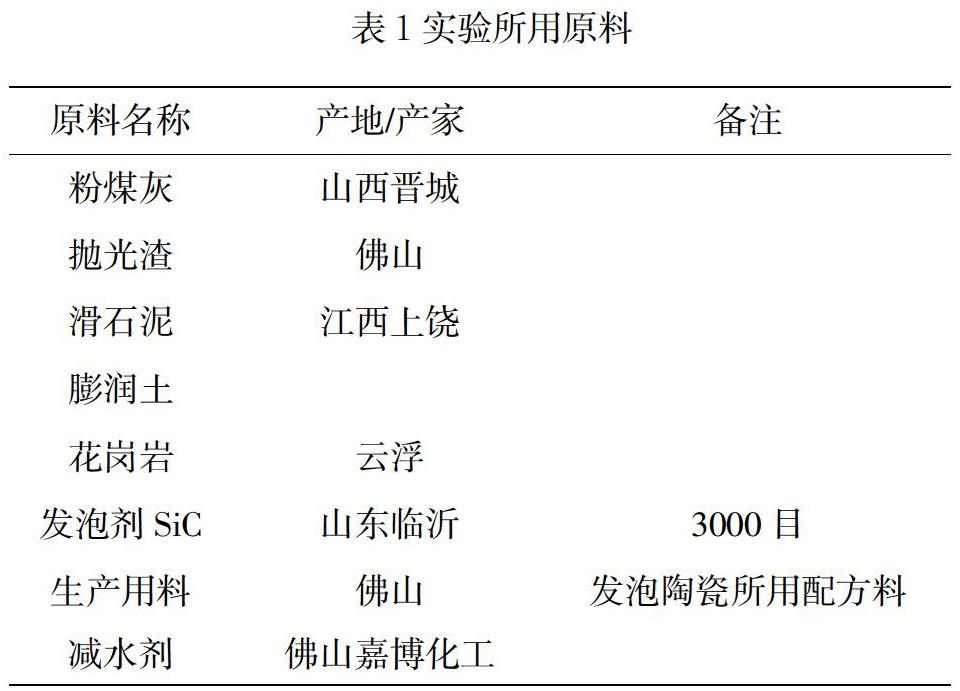

实验使用的主要原料如表1所示。

实验中主要原料的化学成分分析如下表2。

2.2试验仪器及设备

实验所采用的主要仪器设备如表3所示。

2.3工艺路线及试验过程

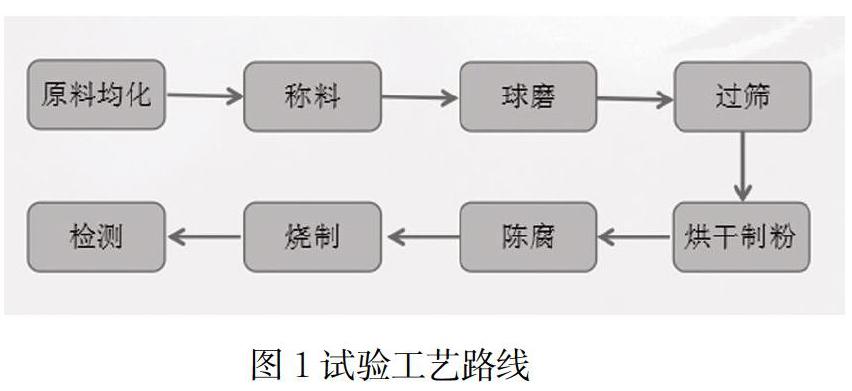

本试验工艺路线如图1所示。

本试验在实验室完成,通过对所用原料的化学成分分析,计算满足各成分比例的原料配比,准确称量后加入35%的水在快速球磨机中球磨,球磨时间为10min/100g干料,球磨完后干燥制粉,制粉时水分保持在6%左右,将制好的粉倒入提前围好的匣钵中,进入高温电炉中以设定的烧成制度烧制,烧制完成后自然冷却至室温,样品取出切去表皮观察外观,进行物理性能检测。

3 配方的调试过程

为了确定粉煤灰加入量的大概范围,先用生产用料并配以发泡剂按粉煤灰加入量成梯度变化(见表4)在坩埚中试烧确定粉煤灰加入量的范围。结果表明A、B、C、D均烧结,表面呈棕黄色,未见明显发泡痕迹,且A、B表面有微小气孔,C、D肉眼可见粉料的颗粒。分析可能是随着粉煤灰加入量的增加,配方体系中铝含量较高导致配方高温,出现烧结但未烧熟的情况,大概确定粉煤灰的加入量40%~50%左右。

确定粉煤灰的加入量,因坩埚中烧样与匣钵中烧大样,烧制结果略有变化,按照表5中配方配料,烧成温度不变堆料在匣钵中试烧。结果表明1#、2#均发泡,表面呈浅灰色,外形呈面包状,断面观察泡孔均匀,且泡孔大小适中。经检测1#密度为449Kg/m3,2#密度为433Kg/m3,孔径均在1mm以下。

为了提高废渣的利用率,且产品性能优异,综合考虑选用2#为最佳配方,表6所示为2#试样的性能参数。2#试样偏灰色,如所示(图2)。

实验室中试样品如图所示(图3)。

4 结 论

(1)粉煤灰加入量控制在50%,抛光渣15%,钾钠砂27%,膨润土5%,滑石3%,碳化硅微粉0.3%,烧成制度1180℃保温50min,制得性能优异的高强发泡陶瓷,体积密度为433kg/m3,抗压强度7.65MPa,孔隙率71.5%,表观孔径0.5-1mm;

(2)利用粉煤灰制备高强发泡陶瓷墙板时,应注意粉煤灰的加入量及其窑炉的烧成工艺,由于粉煤灰的烧失较大,避免排气不完全造成熔洞产生而影响产品品质和生产质量;

(3)粉煤灰的大量引入,会导致配方烧成范围变窄,始熔点不易控制,高温黏度较差,造成发泡比不够或者是形成连通孔,导致大泡的出现,出现裂板情况;

(4)粉煤灰为主料的发泡陶瓷墙板在窑炉烧成过程中应寻求合理的烧成制度,适应整个配方体系。

参考文献

[1] 戴永刚,张国涛,杨景琪.煤矸石-粉煤灰基发泡陶瓷的制备与性能研究[J].佛山陶瓷.2019.11:24-28

[2] 张国涛,杨景琪,邓仕豪.以铜尾矿制备发泡陶瓷墙板的研究[J].山东陶瓷.2020.01:1-3

[3] 赵威,王竹等.分层分区布料工艺制备轻质保温发泡陶瓷的研究[J].人工晶体学报.2019, 48(7):1356-1359