SiCp/Mg非均匀纳米复合材料的微结构演化与合成机理

涂 林, 刘金铃

(西南交通大学力学与工程学院, 成都 610031)

引 言

近年来,非均匀结构设计在金属材料研究中大放异彩,成为时下新材料的发展热点[1-2]。为了解决金属基复合材料的低韧性问题,研究人员将非均匀结构设计的理念应用到金属基复合材料中,期望通过非均匀结构设计获得有利于金属基复合材料延展性的协调变形能力[3]。根据现有的报道,非均匀结构设计可以包括许多不同的类型,例如层状结构[4-5],梯度结构[6-7],双峰结构[8-9],多级结构[10]等,这些独特的结构设计在一定程度上有效地改善了金属基复合材料的强韧性匹配关系,使得金属基复合材料的发展前景极具吸引力。

对于大部分已报道的具有非均匀结构的金属基复合材料,其粉末冶金制备方法普遍比较复杂。Habibi等[10]通过传统粉末冶金工艺制备出一种具有多级结构的镁基纳米复合材料,该材料首先需要通过高能球磨使纳米Al2O3均匀分散在Al基体中得到Al/Al2O3复合粉体,然后将复合粉体与镁粉再次混合,最后通过微波烧结技术得到块体复合材料。Xiang等[11]通过多步分散的方法使石墨烯纳米片非均匀分布于镁合金基体中,制备出具有双峰结构的镁基纳米复合材料。Zan等[12]通过两步加料的球磨方式制备出一种具有非均匀片层状结构的Al/Al2O3纳米复合材料。复杂的制备过程不仅需要花费更多的时间与成本,而且会降低材料制备工艺的可控性。

Liu等人[13-15]通过一步球磨的粉末冶金工艺,制备了一种具有优异力学性能和良好强韧性匹配关系的非均匀结构镁基纳米复合材料。这种非均匀结构的SiCp/Mg纳米复合材料由低强高韧的软相区(纯镁)和高强低韧的硬相区(SiC颗粒增强Mg)组成[13]。在此基础之上,本文对SiCp/Mg纳米复合材料中非均匀结构的形成过程进行了系统研究,指明了球磨形成的核壳结构复合粉体是构筑非均匀纳米复合材料软硬相结构的基础。这将为调控非均匀纳米复合材料的微观结构提供理论指导,可以据此进一步优化非均匀纳米复合材料球磨工艺和微观结构,提升其制备效率和力学性能。

1 实验材料和方法

1.1 主要原材料与实验设备

平均粒径为20 μm的高纯球形Mg粉(上海乃欧纳米科技有限公司);平均粒径约40 nm的SiC粉(合肥科晶材料技术有限公司);硬脂酸;高纯氩气(四川世茂气体有限公司)。

全方位球磨机(南大天尊电子有限公司);行星式球磨机(南京南大仪器厂);手套箱(Lab-2000,伊特克斯惰性气体系统有限公司);振荡热压炉(OPS-2020,成都易飞得材料科技有限公司);扫描电子显微镜(SEM, JSM-7800F, 日本电子株式会社);X射线能谱仪(EDS,X-Max 80,牛津仪器公司);X射线衍射仪(XRD,Rigaku-D/max-2400,日本株式会社理学)。

1.2 实验方法

1.2.1 SiCp/Mg复合粉体的制备

首先,称取一定质量的原料粉混合,得到含5 vol% SiC的SiCp/Mg混合粉体,随后将混合粉体装入容量为500 mL的硬质合金球磨罐中,并按25∶1的球料比加入对应质量的硬质合金研磨球,同时添加约2 wt%的硬脂酸作为过程控制剂;然后,将装有混合粉体的球磨罐放置于全方位球磨机上进行低速预磨,使硬脂酸与研磨粉体充分混合。预磨结束后将装有复合粉体的球磨罐移至行星式球磨机,控制转速为150 rpm,将混合粉体分别球磨5 h、10 h、15 h、20 h和25 h得到球磨时间不同的5种SiCp/Mg复合粉体。为防止复合粉体氧化和污染,粉体的处理及混合过程均在充满高纯氩气的手套箱中进行。

1.2.2 真空热压烧结

将球磨后的SiCp/Mg复合粉体密封于石墨模具中,以2 MPa的压力冷压压实;随后置于烧结炉中,升温至400 ℃保温30 min以除去球磨过程添加的硬脂酸;最后在600 ℃和50 MPa轴向压力的条件下保温保压10 min使SiCp/Mg复合粉体烧结致密。

1.2.3 材料表征

采用扫描电子显微镜表征复合粉体的形貌以及复合材料块体的微观组织结构,并通过ImageJ软件统计了球磨时间不同的SiCp/Mg复合粉体的平均粒径以及块体材料中软相的长轴与短轴平均尺寸(每组样品的统计基数超过200)。采用X射线衍射仪表征SiCp/Mg复合材料的成分;采用X射线能谱仪表征镁基纳米复合材料中的元素分布。

2 结果与讨论

2.1 SiCp/Mg复合粉体表征分析

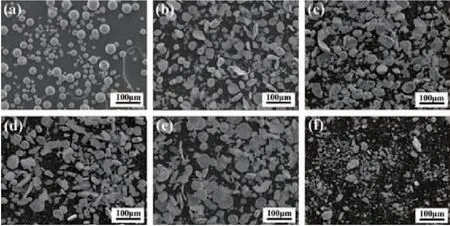

图1所示为实验所用球形纯镁以及球磨时间分别为5 h、10 h、15 h、20 h和25 h的SiCp/Mg复合粉体的SEM图。图1(a)显示了原料镁粉的形状为球形,并且粉体的颗粒尺寸存在一定差异。图1(b)~图1(e)显示镁粉球磨后基本保持了完整的形态,但是变成了扁片状,且粉体中存在少量细小碎屑。图1(f)中镁粉被破碎成大小不一的颗粒状,说明在球磨一定时间后,复合粉体的塑性变形能力下降,导致复合粉体在研磨球的作用下被粉碎。

(a)纯Mg;(b)球磨5 h;(c)球磨10 h;(d)球磨15 h;(e)球磨20 h;(f)球磨25

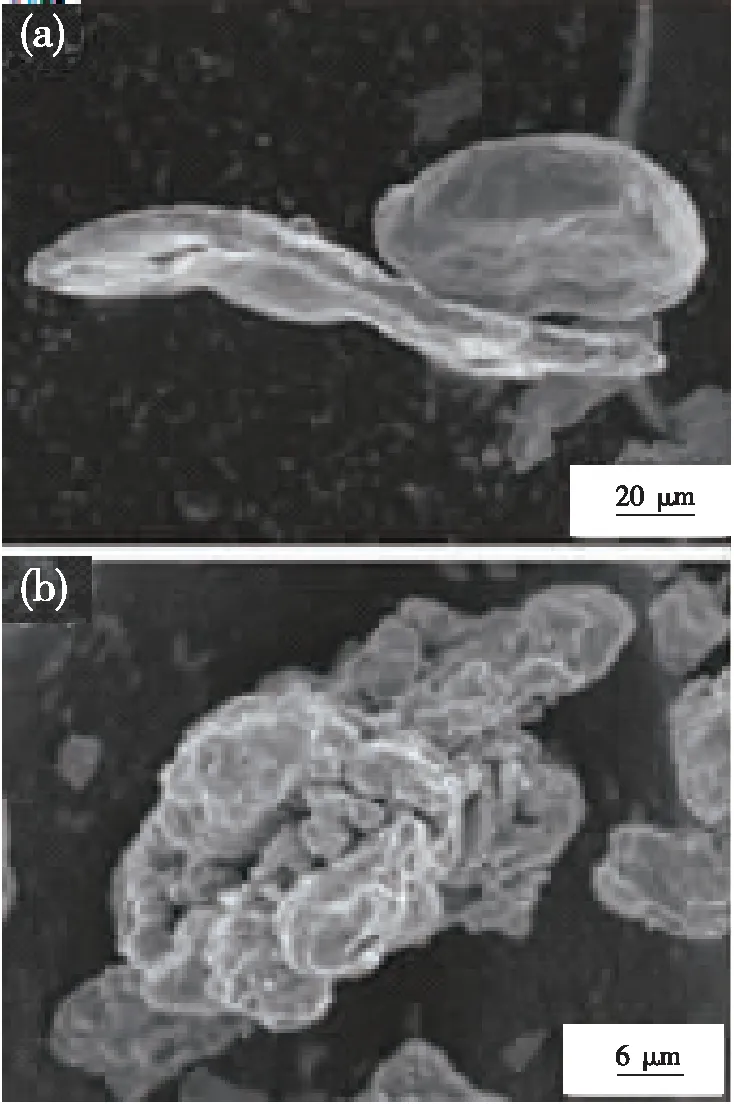

图2为球磨10 h和25 h的复合粉体的高倍SEM图。从图2(a)中可以清楚地看到球形粉体在球磨10 h后呈扁片状,同时也说明此阶段的复合粉体具备比较强的塑性变形能力。从图2(b)中则可以观察到球磨25 h后的复合粉体颗粒是由较小颗粒冷焊聚集而成,说明在球磨的过程中,细小复合粉体颗粒也可以在研磨球的作用下重新聚集冷焊成为大颗粒。上述现象与经典的粉体球磨理论相一致[16],在球磨过程中,粉末颗粒在研磨球的作用下将被反复地压扁,冷焊,破碎和重新焊接,最终达到稳态平衡。

(a)球磨10 h;(b)球磨25 h图2 SiCp/Mg复合粉体高倍SEM图

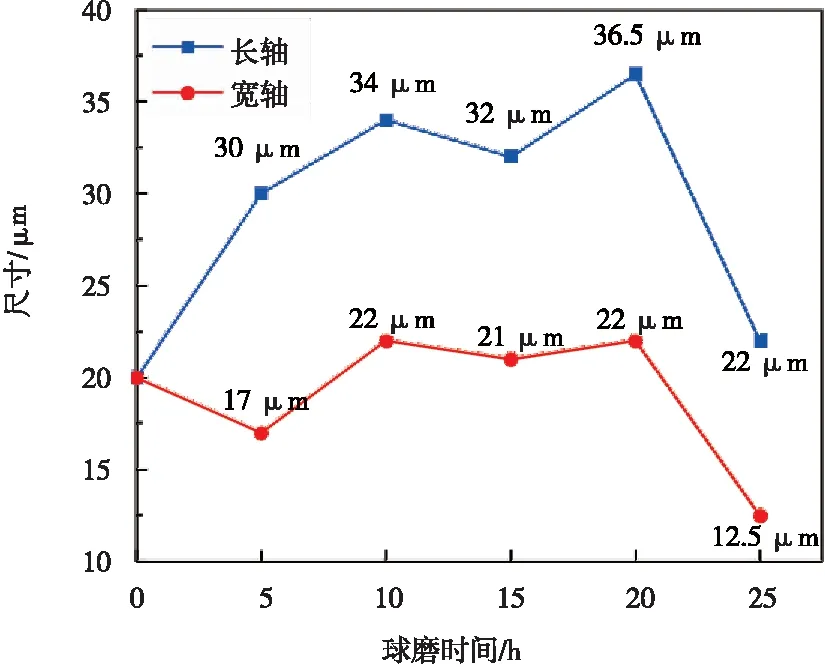

图3展示了SiCp/Mg复合粉体平均粒径随球磨时间的变化趋势。从图3可以看出:SiCp/Mg复合粉体的平均尺寸在经过球磨后发生了明显的变化,复合粉体的平均粒径呈先增大后减小的趋势。这是因为球磨早期SiC纳米颗粒只是附着在微米级镁粉颗粒的表面,此时以纯镁的塑性变形为主,球形粉体在研磨球的作用下逐渐扁平化;而随着镁粉不断变薄以及大量SiC纳米颗粒的嵌入,复合粉体的塑性变形变得越来越困难,导致粉体粒径的增长速率放缓,粉体的边缘还会被撞击破碎,从而形成新的小颗粒;随后,在研磨球的撞击作用下,低塑性的复合粉体薄片也会破碎成为细小的颗粒状。虽然破碎后产生的新表面会使得部分颗粒状粉体再次冷焊聚集成大颗粒,但是得到的平均粉体尺寸大幅减小。

图3 SiCp/Mg复合粉体平均尺寸统计图

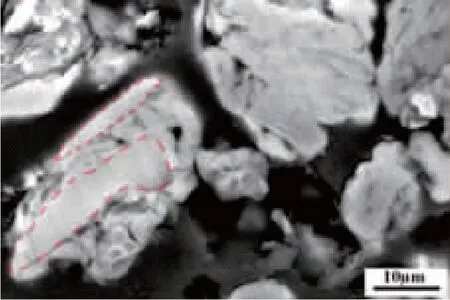

将球磨25 h后的复合粉体镶嵌在树脂中进行超薄切片,然后在SEM下观察其典型切面组织结构如图4所示。从图中可以观察到具有明显结构差异的复合粉体大颗粒。由此判断纳米SiC粉体主要分布在镁粉的表层,而镁粉颗粒的芯部没有SiC纳米颗粒的存在(如图4红色虚线所示部位)。Phasha等[17]通过类似的方法也得到了芯部只含纯镁而外部则是钛与镁混合所组成的一种非均匀分布结构。

图4 SiCp/Mg复合粉体剖面SEM图

2.2 SiCp/Mg复合材料表征分析

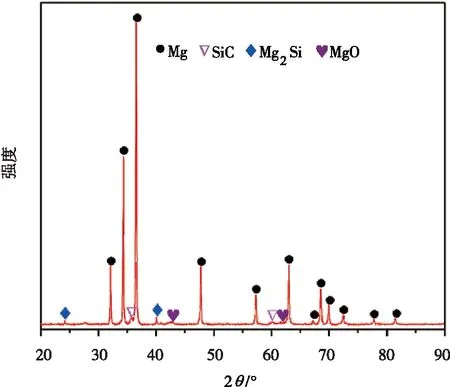

通过真空热压烧结复合粉体得到致密的SiCp/Mg非均匀纳米复合材料。球磨时间为25 h的SiCp/Mg非均匀纳米复合材料的XRD图谱如图5所示。从图5可以观察到基体Mg和增强体SiC的衍射峰,同时还检测到微弱的Mg2Si相与MgO相。Mg2Si相可能是Mg元素和SiC颗粒表面游离的Si元素在热压烧结的高温条件下反应生成[18-19]。而MgO可能是由于Mg元素与硬脂酸或者SiC表面吸附的氧元素之间反应生成。总体来说,材料在球磨和热压烧结过程中未引入其他的杂质。

图5 SiCp/Mg纳米复合材料的XRD图谱

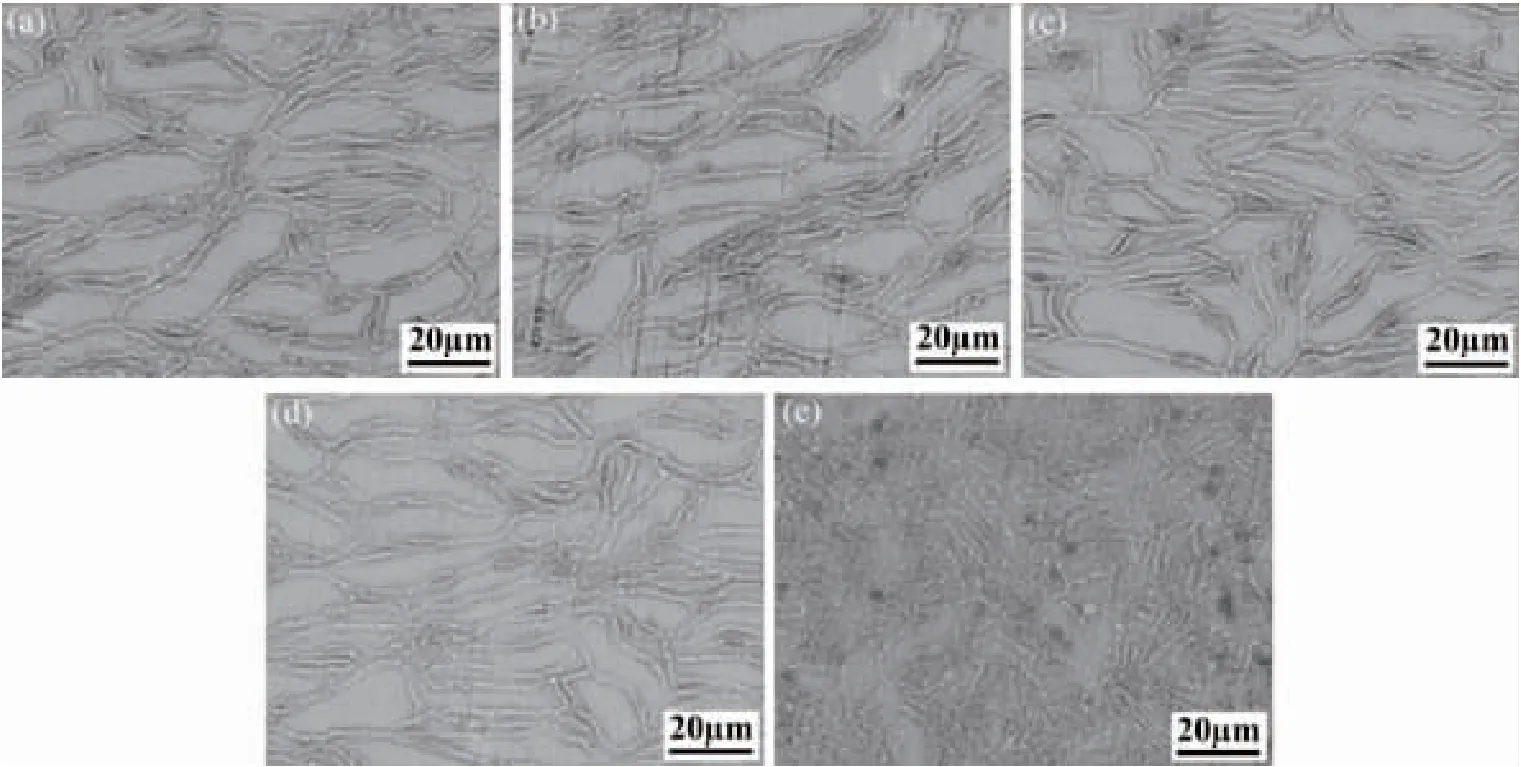

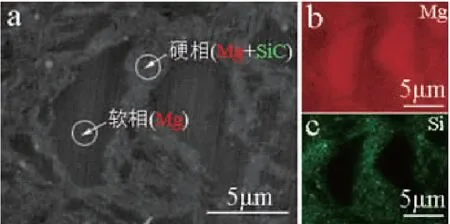

图6所示为球磨不同时间的SiCp/Mg非均匀纳米复合材料的微观结构图。从图6可以明显看出材料由两种不同的结构组成,并且随着球磨时间的延长,两相结构中弥散相的尺寸和含量不断减小。为了进一步探究SiCp/Mg复合材料中不同区域的成分组成,选取球磨时间为25 h的SiCp/Mg非均匀纳米复合材料进行EDS表征测试,得到如图7所示的元素分布图。从图7可以看到镁元素存在于材料的整个区域,并且在部分区域的含量明显较高,而硅元素则在相应的部分区域显示出极低的含量。结合材料的微观结构图以及图5所示的XRD图谱,可以分析出镁基非均匀纳米复合料中两相区域的物相组成:呈弥散分布状态的区域基本上只含镁元素,故将其称为软相;呈连续分布状态的区域则由Mg和SiC纳米颗粒复合而成,将其称为硬相。

(a)5 h;(b)10 h;(c)15 h;(d)20 h;(e)25 h

图7 SiCp/Mg非均匀纳米复合材料的EDS图谱

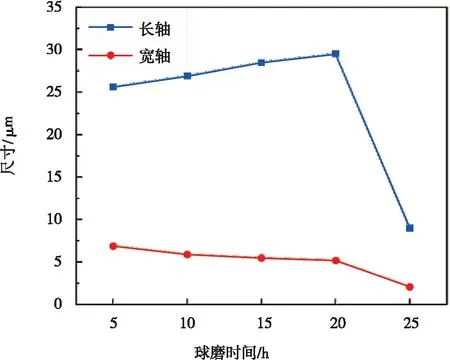

图8展示了SiCp/Mg非均匀纳米复合材料中软相的平均尺寸随球磨时间的变化。从图8可以看出软相的长轴平均尺寸随球磨时间的增加呈先缓慢增大后急剧减小的趋势,短轴尺寸则持续在减小。与图3进行对比则可以发现,软相平均尺寸与复合粉体平均粒径尺寸随球磨时间的变化趋势一致,只是复合粉体的粒径明显比软相尺寸大。结合前述粉体表征的结论,推测主要原因为部分复合粉体颗粒是由小颗粒冷焊聚集而成,因此,软相尺寸小于复合粉体尺寸。综上所述,球磨过程中复合粉体的形貌演变决定了非均匀结构的变化,核壳结构复合粉体是形成非均匀结构的基本单元。当球磨参数改变造成核壳结构复合粉体尺寸发生变化时,制备得到的SiCp/Mg非均匀纳米复合材料的微观结构也会随之发生变化。因此,可以通过调整球磨时间对SiCp/Mg非均匀纳米复合材料的微观结构进行调控,进而对复合材料的力学性能进行调控。

图8 SiCp/Mg复合材料软相尺寸统计图

选择球磨时间为25 h的SiCp/Mg非均匀纳米复合材料进行EBSD测试,结果如图9所示,彩色区域为标定出的镁晶粒。可以发现SiCp/Mg非均匀纳米复合材料中镁的晶粒尺寸呈现明显的多尺度分布特征。图9中,不仅显示出了尺寸达到数十个微米的粗晶,而且还有许多亚微米晶粒的存在,大尺寸的镁晶粒与复合材料中软相的尺寸大小接近。大量的研究指出,纳米陶瓷颗粒有助于提升研磨的效果并帮助细化金属基体的晶粒[20]。因此,SiC纳米颗粒在镁基体中的非均匀分布可能会造成复合粉体表层的镁晶粒尺寸小于芯部的晶粒尺寸,使得复合材料中镁的晶粒尺寸出现明显差异。值得注意的是,以往关于一步球磨制备颗粒增强金属基复合材料的报道中并未出现过类似的情况。这里首次通过合适的球磨工艺同时实现了SiCp/Mg非均匀纳米复合材料在增强体与基体层面的非均匀设计,即SiC纳米颗粒非均匀分散于基体中,同时镁金属基体在软相和硬相中具有多尺度的晶粒特征。

图9 SiCp/Mg非均匀纳米复合材料EBSD图

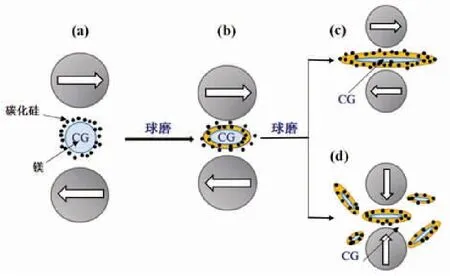

2.3 非均匀结构的形成机理

综合前述对SiCp/Mg纳米复合材料粉体及块体的表征分析,可以得出SiCp/Mg复合材料中非均匀结构的形成过程如图10所示。首先,通过低速球磨将SiC纳米颗粒与球形纯镁粉充分混合均匀,大量的SiC纳米颗粒将包裹在球形粗晶镁颗粒表面,如图10(a)所示。对于传统的机械球磨工艺,在球磨的过程中,研磨球之间将发生相互碰撞与摩擦作用[16]。因此,随着球磨过程的进行,尺寸较大的球形镁颗粒在研磨球的作用下将发生严重的塑性变形(图2(a))。与此同时,附着在镁颗粒表面的纳米碳化硅粉体逐渐嵌入镁颗粒的内部,这样便形成如图10(b)所示的特殊核壳结构:纳米碳化硅与镁混合包裹在颗粒外部,芯部只含纯镁(图4)。

图10 SiCp/Mg非均匀纳米复合材料粉体复合过程模型图

继续增加球磨时间,复合粉体将在研磨球的作用下逐渐变得更加扁平,如图10(c)所示。表层的纳米碳化硅颗粒在外力的作用下不断嵌入镁颗粒内部,导致颗粒内部纯镁体积分数减小而外部混合区域体积分数增加。因此,随着球磨时间的增加,复合粉体不仅在研磨球的作用下不断变薄,而且“软”的纯镁区域所占比例减少的同时,“硬脆”的复合部分含量会增加(图6),导致复合粉体延展性不断降低,扁片状的复合材料粉体最终在研磨球的撞击作用下发生破碎,变成尺寸更小的复合粉体颗粒,如图10(d)所示。通过这样的球磨过程,使得复合粉体的芯部不仅没有SiC颗粒,而且只受到研磨球的冲击作用发生塑性变形和破碎,导致复合粉体芯部始终保持为尺寸较大的粗晶。一般通过直接球磨制备的金属基复合材料都是纳米颗粒均匀分布在基体中[21-23],但是通过控制球磨工艺,可以得到具有核壳结构的复合粉体,从而在烧结后得到具有非均匀结构的复合材料。

3 结束语

本文对一种新型的非均匀镁基纳米复合材料的合成过程进行了研究,详细阐述了非均匀结构的形成过程。通过控制球磨工艺使SiC纳米颗粒非均匀分布于镁基体中,得到具有核壳结构的复合粉体,利用真空热压烧结得到非均匀镁基纳米复合材料块体。它由弥散分布的软相(纯Mg)和连续分布的硬相(SiC颗粒增强Mg)组成。通过控制球磨过程,可以方便地调控镁基非均匀纳米复合材料的微观结构。