铺砂法检测粗糙面凹凸深度之推定系数研究

赵建华,张凌云,邰 燕(南京市建筑安装工程质量检测中心,江苏 南京 210096)

装配式混凝土结构中叠合板预制底板的结合面上必须制作粗糙面,以增强新旧混凝土的粘结力,以保证共同受力。JGJ1—2014《装配式混凝土结构技术规程》行业标准规定“采用后浇混凝土连接的预制构件结合面,制作时应按照设计要求进行粗糙面处理。若设计无具体要求时,可采用化学处理、拉毛或凿毛等方法制作粗糙面。”且“粗糙面的面积不宜小于结合面的 80%,预制板的粗糙面凹凸深度 ≥ 4 mm。”

但是由于现有的规范中并未限定粗糙面处理必须采用某一种方法,实际工程中的预制构件进行粗糙面处理时,经常采用拉毛法,拉毛法分机械拉毛法和非机械拉毛法,不同方法形成的粗糙面差别较大。另外,规范中给出了粗糙面凹凸深度的要求,但并未给出测量方法,某些地方标准虽给出了测量方法,但在实际工程中是很难把握和操作的。本课题“铺砂法检测叠合板预制底板粗糙度”(以下简称“本课题”)通过建立数学几何模型,做数学分析,最终确定铺砂法的粗糙度换算值与规范中提出的粗糙面凹凸深度值之间的关系,得到推定系数k。

1 国内外粗糙度测量方法研究现状

1.1 国内研究现状

上海市地方标准 DG/TJ 08—2252—2018《装配整体式混凝土建筑检测技术标准》中研究的是采用深度尺插入基准板中的小孔,在一个测区中选择进行测量最低点的深度,最后进行计算得出粗糙度。该方法构件表面的粗糙程度各不相同,能找出一个具有代表性的基准面的可操作性不强。

灌砂法是目前试验研究中广泛采用的较为简单的方法,其测量方法是:将混凝土处理面用塑料板包裹起来(刚好与处理面最高点齐平),从上表面灌入标准砂且与包裹的塑料板顶面抹平,然后测得标准砂的体积,平均灌砂深度则可用砂的体积除以处理面的面积来表示。该方法操作复杂,速度缓慢,不适合实际工程现场测量,另外以构件处理面最高点作为检测基准面检测误差较大。

1.2 国外研究现状

欧洲标准建议用硅粉堆落法把粘结面粗糙度分为粗糙、轻度粗糙和光滑 3 种。该方法是粗糙度的一种定性评价,无法定量的描述混凝土粘结面的粗糙度。日本学者足立一郎用转换器类型的位移计制成一个凸凹仪,沿其中一个边长方向走出一系列的凸凹曲线,把每条凸凹曲线附近与处理面最高点相联系的水平面表示在其凸凹曲线图上,通过计算得到一个平均深度,利用这个深度来定量描述粘结面的粗糙度。该方法操作复杂,速度缓慢,计算复杂,不适合实际工程现场测量推广。

2 不同方法对叠合板预制底板粗糙度的规定

2.1 上海市地方标准对粗糙度检测方法的规定

DG/TJ 08—2252—2018 为上海市工程建设规范,其中对预制混凝土构件结合面粗糙度的测评方法是对预制混凝土叠合板预制底板的粗糙面划分应 ≥8 个长方形测区,将透明多孔基准板紧贴在侧区内预制混凝土构件粗糙面上,测深尺的测量面紧贴透明多孔基准板表面,保持测深尺与透明多孔基准板呈垂直状态,测深尺的探针穿过多孔基准板的孔洞测量凹凸深度,即凹面最低点深度,每个测区测 16 个数据。通过平均值和变异系数来评定粗糙度合格与否。该方法是以极值来定义叠合板预制底板的粗糙度。

2.2 江苏省地方标准对粗糙度检测方法的规定

DGJ 32 J 184—2016《装配式结构工程施工质量验收规程》中规定叠合构件上部粗糙面应符合设计要求,粗糙面设计无具体要求时,可采用拉毛或凿毛等方法制作粗糙面,粗糙面凹凸深度应 ≥4 mm。检查方法为观察检查。该方法也是以极值来定义叠合板预制底板的粗糙度。

2.3 本课题对粗糙度检测方法的规定

粗糙度的定义是构件表面相邻间距和微小峰谷的微观几何特性。我们用粗糙面凹凸深度来定义构件表面的粗糙度,具体定义为在一定面积的检测测区中,构件表面凹凸不平的开口空隙的平均深度乘以推定系数(图1)。

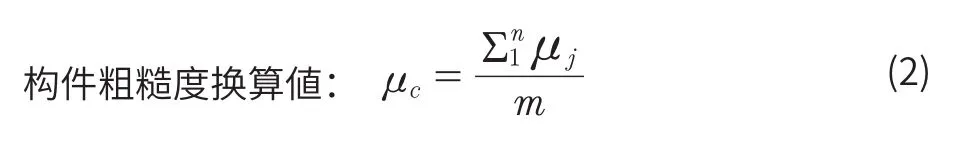

单个测区粗糙度换算値计算如式(1):

式中:μ—单个测区粗糙度换算值/mm,精确至0.01 mm;

hi—第i处测点粗糙面凹凸深度/mm,精确至0.01 mm;

i—粗糙面凹凸深度测点数,为 1~n的数。

图1 测区粗糙度换算値示意图

本课题通过研究采用一定体积一定颗粒级配的干燥砂,选取 ≥3 个测区,在叠合板预制底板构件上每个测区摊铺成四边形,量测并计算其面积。用体积除以面积的方法得出该测区的平均值,计算出构件粗糙度换算值μc,乘以推定系数k,最终得出叠合板预制底板表面的粗糙面凹凸深度μ。

式中:μc—构件粗糙度换算值/mm,精确至 0.1 mm;

μj—第j单个测区粗糙度换算值/mm,精确至0.01 mm;

j—编号j的单个测区。

式中:μk—构件粗糙度/mm,精确至 0.1 mm;

k—粗糙度推定系数;

μc—构件粗糙度换算值/mm,精确至 0.1 mm。

2.4 两类方法的比较

基于国内已有标准对粗糙度的方法规定,均以构件表面最低点的深度来得出构件的粗糙度,但构件表面的粗糙程度各不相同,且需检测的点有无穷个,不能有效并准确的找出构件表面最低点。所以通过极值点来检测构件表面的粗糙度,可操作性不强。本课题的研究突破了以极值来定义叠合板预制底板的粗糙度,采用平均深度和推定系数来推算叠合板预制底板的粗糙度,而测区平均深度试验方法简单易操作,本课题的难点是如何得出叠合板预制底板的推定系数。针对这一难题,按粗糙面拉毛方式的不同,分机械拉毛和非机械拉毛两种情况,建立和分析数学模型,并结合工程实际,从安全的角度研究得出粗糙度推定系数k。

3 粗糙面凹凸深度的建模与计算分析

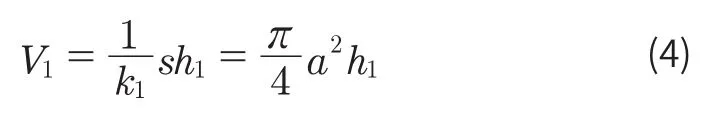

根据实际工程叠合板中粗糙面形成的工艺,将叠合板分为机械拉毛法和非机械拉毛法。把构件表面凹凸不平的单个开口空隙简化为可求深度的简单模型,将边长为A和B的测区表面划分为l×m个单个开口的模型。每种模型体积相同,均为Vi,上表面面积相同,均为s。求计算模型深度hi(即粗糙面凹凸深度)与开口空隙平均深度μ(即测区粗糙度换算値)和测区砂的体积V、测区铺砂上表面面积(A×B)之间的关系,k为推定系数。

3.1 机械拉毛粗糙面建模与计算分析

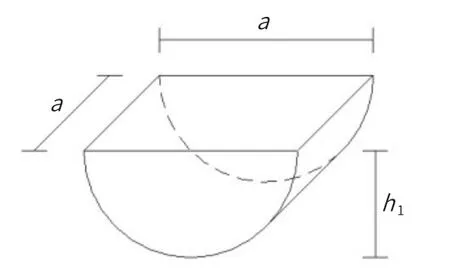

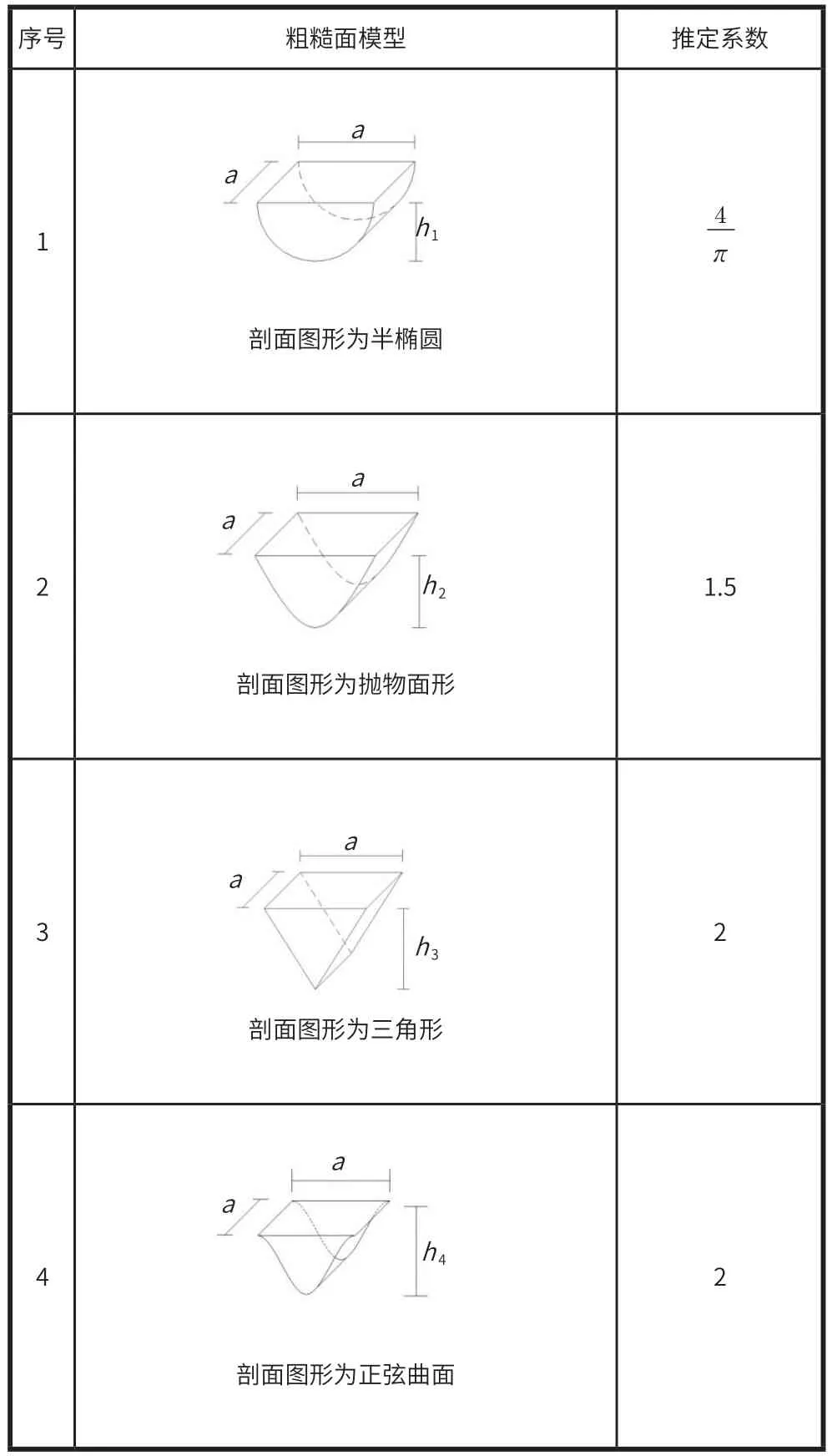

机械拉毛粗糙面模型为曲线段平移得到,单个开口空隙上表面为边长为a的正方形,上表面面积为s=a2,下图各种粗糙面模型空隙的深度为hi,体积为Vi,推定系数为ki。

(1) 模型 1:半椭圆形平移形成,上表面为正方形,如图2,体积计算如式(4)。

图2 模型 1

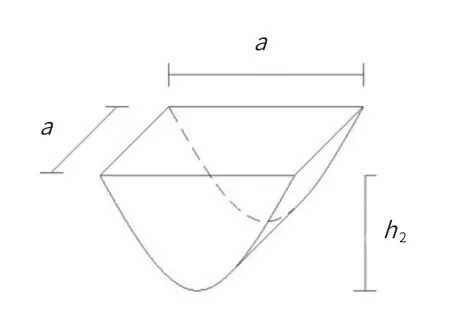

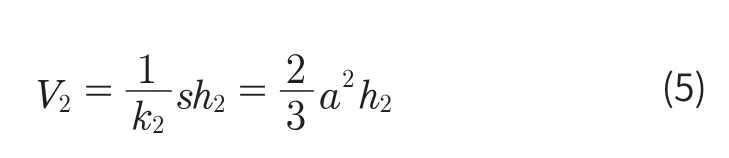

(2) 模型 2:抛物线线段平移形成,上表面为正方形,如图3,体积计算如式(5)。

图3 模型 2

由式(5)求得k2=1.5。

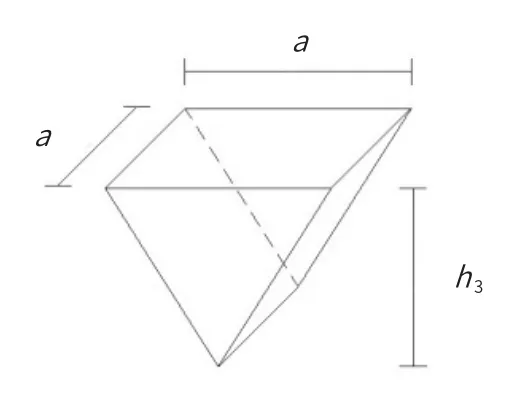

(3) 模型 3:三角形平移形成,上表面为正方形,如图4,体积计算如式(6)。

图4 模型 3

由式(6)求得k3=2 。

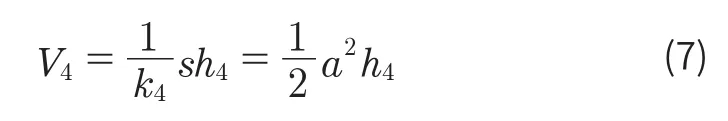

(4) 模型 4:正弦曲线线段平移形成,上表面为正方形,体积计算如式(7)。

由式(7)求得k4=2。

比较机械拉毛粗糙面的 4 种计算模型推定系数的大小得到:k1<k2<k3=k4

3.2 非机械拉毛粗糙面建模与计算分析

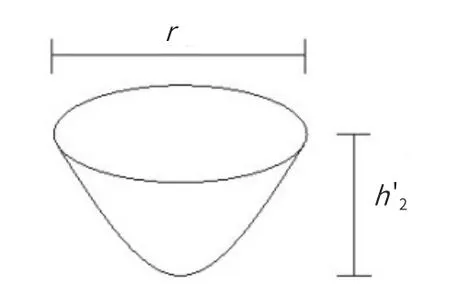

非机械拉毛式粗糙面模型为曲线段旋转得到,单个开口空隙上表面为直径为r的圆形,上表面面积下图各种粗糙面模型空隙的深度为h'i,体积为V'i,推定系数为k'i。

(1)模型 1':半椭圆形旋转形成,上表面为圆形的半椭球体,如图5,体积计算如式(8)。

图5 模 型 1'

由式(8)求得k'i=1.5。

(2)模型 2':抛物线线段旋转形成,上表面为圆形,如图6,体积计算如式(9)。

图6 模 型 2'

由式(9)求得k'2=2。

(3) 模型 3':圆锥模型,上表面为圆形,如图7,体积计算如式(10)。

图7 模 型 3'

由式(10)求得k'3=3。

(4) 模型 4':正弦曲线线段旋转体形成,上表面为圆形,如图8,体积计算如式(11)。

图8 模 型 4'

由式(11)求得k'4=4。

比较非机械拉毛粗糙面的 4 种计算模型推定系数的大小:k'1<k'2<k'3=k'4

3.3 粗糙面凹凸深度与粗糙度换算値的计算关系

测区内砂的上表面面积如式(12)。

测区内砂的总体积如式(13)。

测区粗糙度换算値如式(14)。

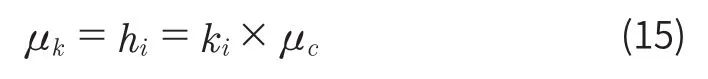

由上式可得式(15)。

式(15)说明粗糙度μk(即粗糙面凹凸深度)等于计算模型深度hi,等于推定系数 乘以构件粗糙度换算值μc。

规范规定“粗糙面凹凸面深度 ≥4 mm”,则:

4 结 语

综上所述,通过对各种粗糙面凹凸形态所建立的数学几何模型分析研究,在粗糙度推定値计算公式μk=hi=Ki×μc中,推定系数Ki可按以下 2 种情况选取。

(1) 当仅存在一种工艺形成的粗糙面,且能准确判断出粗糙面凹凸形态时,可按表1 或表2 选取推定系数。

表1 机械拉毛法粗糙面推定系数表

表2 非机械拉毛法粗糙面推定系数表

(2) 当 2 种类型工艺形成的粗糙面同时存在,若机械拉毛法形成的粗糙面中沟槽宽度与沟槽间净距比值 ≥0.5 时,宜选取表1 的推定系数作为整个测区粗糙面凹凸深度的推定系数;若机械拉毛法形成的粗糙面中沟槽宽度与沟槽间净距比值 <0.5 时,宜选取表2 的推定系数作为整个测区粗糙面凹凸深度的推定系数,出于安全考虑,取表1 或表2 粗糙面推定系数表中的推定系数最小值。