地铁盾构在掘进隧道内车架再安装研究

董 宾(上海隧道工程有限公司,上海 200137)

南京市轨道交通 5 号线工程 TA 02 标右线盾构前庄站-科宁路站区间全程 1 856.2 m,采用 1 台复合式土压平衡盾构机施工。每环管片分为 6 块,3 块标准管片,2 块邻接管片,一块封顶管片,错缝拼接。最小转弯Φ350 m,最浅顶覆土只有 9 m,最大坡度 2.89%。工程由于受到空间限制,盾构机的车架处于暗埋段与车站的内衬砌墙有干涉,随对车架临时做右侧主结构单边缩进 150 mm 的改制,主要通过对车架底部的车轮位置进行移位,保持原有的车架轨道铺设位置。缩进右侧单边主结构后,连接车架左右侧主结构的中间横梁也需进行新制。与此同时车架的工作走道在始发井内也需拆除,等车架完全进入隧道后逐一恢复。

随着掘进的深入,当所有的车架全部通过暗埋段,车架通过内衬砌墙进入隧道后,须将车架内开档位置进行复原,替换新制改短的车架连接横梁,安装上原始的连接梁。相应地随着车架的前行,原先设计的皮带机出土口位置可以满足土箱起吊井口位置后,也需要将皮带机出土口框后移至 5 号车架,恢复原先的设计出土。

1 车架再安装的风险点分析

此次盾构停推位置正处公路下方,覆土 25 m 左右,车架的恢复过程需要为期 7 d 左右的工期,在此期间后配套推进系统将处于暂停状态,其余系统均可随时启用与工作。

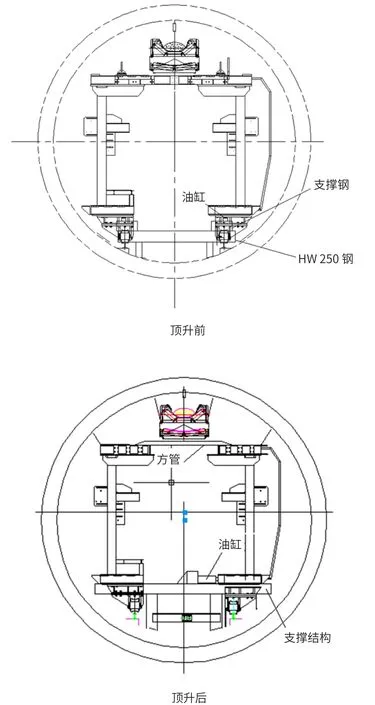

(1) 单侧车架提升与平移时的风险。由于车架的再安装必须满足一个条件,既所有后配套车架完全要进入隧道内,按每节车架的设计单侧自重为 130 kN。利用管片连接螺栓,前后 2 吊点作车架提升,但存在起吊高度空间上的限制,已经不足以利用手拉葫芦进行垂直牵引,而最关键的是用管片螺栓作吊点已经超出了螺栓本身的许用强度。

(2) 车架倾覆与皮带机临时固定的风险。对于再更换车架中间连接梁的时候,再安装过程中需要将车架顶升至所需高度,此时车架左右结构处于离散状态,自立性差,主结构有倾覆风险。车架顶部的皮带机因为其本身结构的限制,无法拆解,必须将皮带机进行原位悬挂固定,由于工作人员正处其下方,必须有足够的安全系数。

(3) 车架的溜车风险。施工过程中,由于车架呈左右分开状态,同时车架与车架之间部分呈脱离状态,盾构掘进姿态有 2.95% 的下坡,后配套车架存在自行向前移动趋势,对工作面产生了潜在的安全隐患。

(4) 刀盘被困风险。在车架再安装过程中,过长的停机可能会造成切屑刀盘被困风险。

2 车架再安装前采取的必要措施

2.1 刀盘正面土体的监测

施工期间采取对地面的沉降监测与盾构正面土体保压参数的监测。盾构设计之初在拼装管片区域的电气柜内融合了刀盘正面土压监测画面,可以实时动态地看到正面土体压力。结合地面的监测数据进行比对,必要时采取防沉降措施[1]。

2.2 防沉降的措施

由于后配套顶进系统处于暂停状态,一旦正面土体有失压状态,必须立即对开挖面进行压注膨润土。膨润土以悬乳液的形式在施工前补给至鹏润土箱,通过膨润土系统注入到开挖仓,必要时可向盾壳外测注入[2]。

2.3 盾构防后退措施

盾构停推时,推进油缸与控制阀组均有可能存在内泄漏,造成推进油缸回缩引起盾构后退,而使开挖面土体松动造成地表沉陷。

盾构停推时记录每个区域的推进油缸行程,随后制作相应长度的临时支座,将其放置并固定在 4 个行程油缸区域位置。

2.4 准备足够数量和排量的抽水泵

一旦工作井内出现积水不仅影响盾构安装,还危害施工人员和盾构的安全,须及时采取有效的排水措施。

2.5 单侧车架提升与平移

使用葫芦作为车架提升的方式已经存在诸多弊端,故提出改用在车架底部用型钢作支撑,支撑同时制作支撑腿,支撑在管片上确保支点的受力均匀与足够强度。液压千斤顶作顶升装置,油缸顶升行程 60 mm。由于液压油缸在使用过程中完全靠油封来实现有杆腔与无杆腔的阻隔,存在一定的泄漏风险,因此制作了 4 件等高块,当顶升至所需高度后将事先准备的等高块垫入两型钢的分界面,起保险作用。使用管片螺栓作为葫芦挂点,将左右车架进行侧向的稳固牵引,同时检查葫芦挂钩的完好性与自锁情况。

皮带机将用葫芦 4 吊点起高,采取在车架前后皮带机下方铺设 2 根方管作安全保护(图1)。

图1 车架顶升示意图

2.6 车架防溜、平移措施

考虑到车架在安装过程中有自行向前移动趋势,采取对每节车架 4 个轮子用铁质契形块进行防溜控制措施。

完成了上述提升与稳固工作后进行右侧车架的平移工作,平移时采用螺旋油缸作缓慢的移动(图2),直至车架下部内开档达到 1 850 mm。

其次更换车架中间大梁,由 1 800 mm 替换 1 650 mm的连接梁,采用逐一替换法,以保证管片螺栓及葫芦出现意外的情况下,仍有部分大梁做内支撑保护。

图2 车架的平移示意图

2.7 防止刀盘被困措施

由于盾构机较长时间不掘进,正面刀盘较长时间不转动,刀盘有被困危险。因此需要计划在施工至整个工期一半进度时,合理地短时转动刀盘,同时又要保证最小土体扰动。

3 车架再安装具体步骤

前期准备工作完成后,进行具体实施。按先后顺序内容分为 5 个阶段。

(1) 移除单梁。将单梁结构整体从 1 号车架顶部拆下,方便车架连接梁的更换工作,因为单梁的固定安装位置在梁的中间位置,随后利用电机车将单梁运出隧道。

(2) 断开皮带机、双梁、牵引梁。断开皮带机斜段与一号车架处的连接销,利用管片螺栓孔将皮带机斜段吊起固定。拆除双梁后端,临时存储在隧道内。将牵引梁与车架连接侧的连接销拆除,同时借用管片吊装孔用 3 t 葫芦将牵引梁吊起固定。

(3) 恢复车轮组。首先将本节车架的皮带机用 4 吊点的方法,用 4 只手拉葫芦利用管片螺栓作吊点,将皮带机完全吊起,每节皮带机总重量设计在 1.8 t 左右,使顶部梁拆除工作不与其发生干涉,利用先前的垂直顶升方案进行右侧车架的施工作业。待其各工装均到位、保险措施完善后,断开车架顶部连接梁右侧的连接螺栓,车架呈左右两半分开状态,检查分开后单侧车架的稳定性、顶部葫芦链条的张紧力,在确认无明显移位后提升车架(伴随顶部葫芦的同步张紧)致车轮组脱离轨道面后,将原右侧的两对车轮组拆除。最后用螺旋千斤顶将右侧单片车架向外平移(150 mm),使得车轮组能顺利安装。在整个过程中派专职人员看护顶部葫芦受力情况与液压千斤顶的行程变化,做到实时监控,提早做出预判。

(4) 更换顶部梁。待车轮组恢复后,利用支撑油缸将车架整体缓慢下落,降落过程中不得使顶部的葫芦受主力,车轮组完全坐落与车轮轨道后,拆除车架顶升工装,保留顶部5 t 葫芦的牵引防倾覆措施。

(5) 恢复单梁、牵引梁、双梁、皮带机。其余结构件在所有车架复原后按照后拆先恢复的原则进行施工 (图3)。

图3 车架再安装完成

4 结 语

此次南京地铁盾构软土层中隧道内对车架再安装的改动,满足了工期的要求,期间能够按照既定的方案有效地一步步落实。结合以上的施工控制措施,现场施工成效显著,并且得出较为合理可靠的设备拆卸和再安装作业方案,较大程度地避免了各类可能发生的事故。此次的隧道内对车架结构系统的更换安装成功实施,也属第一次,为以后类似的工程情况提供了借鉴与参考。