移动闪光焊地下线作业焊接烟尘的治理措施分析

王 军(中铁十一局集团第三工程有限公司,湖北 十堰 442012)

近年来,随着城市轨道建设的不断兴起,以及建设部门对轨道列车运行舒适度要求的不断提高,具备焊接高质量、高效率等特点的移动闪光焊焊接工艺不断被运用到城市轨道建设现场钢轨的焊接作业当中,成为目前城市轨道建设焊轨作业主流的焊接工艺。然而,城市轨道建设基于土地利用及后期维护运营成本等考虑采用较多的地下线,其中包括盾构圆形隧道、暗挖矩形隧道等地下构筑物,导致现场移动焊接作业普遍都是在地下作业面进行。移动闪光焊接工艺本身的特性决定了其在施焊过程中必将产生大量的焊接烟尘,加之地下线施工时空气流通不顺畅,作业人员长时间处于此种恶劣的环境中,身体健康受到严重危害。就此,通过从控制焊接烟尘产生的源头,安装尾气除尘装置吸收净化焊接烟尘等方面着手进行相关试验,以达到改善地下线施工环境、保障作业人员身体健康的目的。

1 焊接作业环境现状

移动闪光焊应用于城市轨道地下线作业,往往由于地下线钢轨焊接作业时附属通风设备尚未投入运行,所以作业环境空气流通交换不畅,且地下线又属于半封闭环境。因此,焊机作业产生的烟尘无法及时排出,累积聚集后在作业面处形成范围较大的烟尘空间,造成作业面烟雾弥漫,能见度低,导致现场作业人员无法正常作业。由此可见,城市轨道地下线移动闪光焊焊接作业烟尘污染比较严重,现场作业人员的健康受到极大的威胁,必须引起高度重视。

因此,必须采取有效措施,使焊接烟尘得到消除减弱,从而满足劳动保护和环境保护的相关要求。

2 焊接作业烟尘的产生及危害

焊接烟尘主要来源为:柴油发电机燃烧不充分排放的尾气,焊接闪光排放的金属粉尘及有害气体。

移动闪光焊焊接工艺作为自动化程度较高的焊接施工工艺,主要由动力系统、液压系统、焊机电控系统以及其他辅助系统组成。其中大功率柴油发电机组作为焊机动力系统中的核心,为焊机提供动力电源。柴油发电机组通过燃烧柴油将化学能转换成机械能,再由机械能转换成焊机机头所需电能[1]。焊接工艺的特殊性对发电机组提出了严苛的性能要求,发电机组工作环境差、承受冲击负载大,所以排放出大量的有毒有害尾气,尾气中含有的 CO、碳氢化合物、氮氢化合物、CO2、烟尘颗粒(某些重金属化合物、铝化合物、碳烟颗粒及油污)、臭气(甲醛等),成为威胁现场作业人员身体健康的重要污染物来源。

移动闪光焊机焊接作业时,将焊接的两段钢轨分别夹持于焊轨机焊头的两端,焊接变压器通以电源,电流流经焊接钢轨回路,当焊头夹持的两端送进时,两根钢轨接触的瞬间,不是钢轨的完全接触,而是端面微小的凹凸点接触[2]。这些接触点存在较大的电阻,通过电流的电阻形成电阻热,电阻热不断加热这些微小触点,从而使钢轨组织瞬间熔化,熔化区域随着不断的被加热促使钢轨端面不断形成液态过梁(俗称液桥),并不断产生爆破[3],使得金属液体成为闪烁的细小颗粒不断向四周飞溅,形成我们所看见的焊接闪光。闪光带出金属和非金属的氧化物、包括各种盐类以及 CO、CO2、NO 等都会对人体健康产生威胁。

3 焊接烟尘治理措施

3.1 控制焊接烟尘产生的源头

3.1.1 钢轨移动闪光焊原理

钢轨移动闪光焊属于电阻焊中的交流工频对焊,其利用焊件通电时产生的内部电阻热作热源,加热焊件,且在外力作用下完成焊接过程[4]。电阻焊的物理本质是利用焊接金属区金属本身的电阻热和大量的塑性变形能量,使两个分离表面的金属原子之间接近到晶格距离,形成金属键,在结合面上产生足够量的共同晶粒而得到焊点、焊缝或对接接头[5]。因此,适当的热与机械作用是获得电阻焊优质接头的基本条件。

3.1.2 发电机输出功同焊接热输入的关系

电阻焊的热源是电阻热。由焦耳定律可知,电流流过导体之后,将产生热量,使导体温度升高。这种现象称为电流的热效应。同样,电阻焊时,当焊接电流通过两电极之间的金属及焊接区时,焊接区具有的电阻也会产生热量,即是焊件内部热源[6]。

由电学原理可知,焊接区产热可用式(1)计算。

式中:Q—焊接产生热能/J;

i—焊接电流的瞬时值/A,是时间的函数;

r—焊接区总电阻的动态电阻/Ω,是时间的函数;

t—通过焊接电流的时间/s。

移动焊轨机搭载柴油发电机组作为焊机的动力核心,其输出功同焊接所需热能输入存在关系如式(2)所示。

式中:W—发电机焊接输出功/J;

pt—发电机瞬时输出功率/W,是时间的函数;

η—能量转换因数,焊接系统定量。

由式(1)可知,焊接所需热量Q与焊接电流i的平方以及施焊时间t成正比。由式(2)可知:柴油发电机组输出功同焊接热能Q成正比关系。因此降低焊接过程热能Q的输入可降低发电机组的输出功W。根据式(1)及式(2),可以通过调节焊接工艺参数亦即通过降低焊接电流i及焊接时间t,降低焊接热能Q的输入,进而降低柴油发电机组焊接过程的输出功W,即降低柴油发电机组的尾气排放。

3.1.3 降低焊接电流及施焊时间应用实例

通过 K 922 s 移动闪光焊轨机在福州地铁一号线做工艺调试期间,在满足焊接性的前提下,通过分别降低焊接电流及施焊时间,利用 INFRALYT ELD 型柴油尾气分析仪采集尾气排放数据,通过对比分析来进行实验验证。

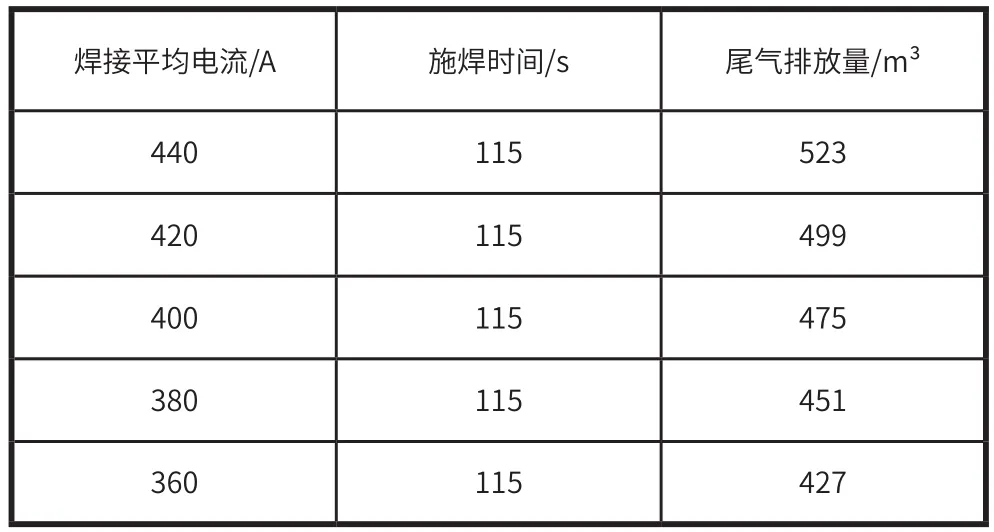

(1) 降低焊接电流对尾气排放的影响。采用的钢轨材质为鞍钢 U 75 V,钢轨型号为 60 kg/m,在满足焊接需要的情况下,在可调节范围内降低焊接电流。通过仪器采集尾气排放数据,具体数据见表1。

表1 焊接电流与发动机尾气排放表

通过表1 可以看出,降低柴油发动机尾气排放可通过降低焊接电流改善焊接工艺参数,降低发动机负载输出功,从而起到降低尾气排放的效果。

(2) 降低施焊时间对尾气排放的影响。同样采用钢轨材质为鞍钢 U 75 V,钢轨型号为 60 kg/m,在满足焊接需要的情况下,在可调节范围内降低施焊时间。通过仪器采集尾气排放数据,具体数据见表2。

表2 焊接时间与尾气排放表

通过表2 可以看出,降低柴油发动机尾气排放可通过降低焊接时间改善焊接工艺参数,降低发动机负载输出功,从而起到降低尾气排放的效果。

通过以上分析及应用实例可以看出,通过改善焊接工艺参数,降低焊接电流及施焊时间,可有效降低焊接过程中柴油发电机组的尾气排放,减少作业环境污染物的总量。

3.2 尾气净化装置

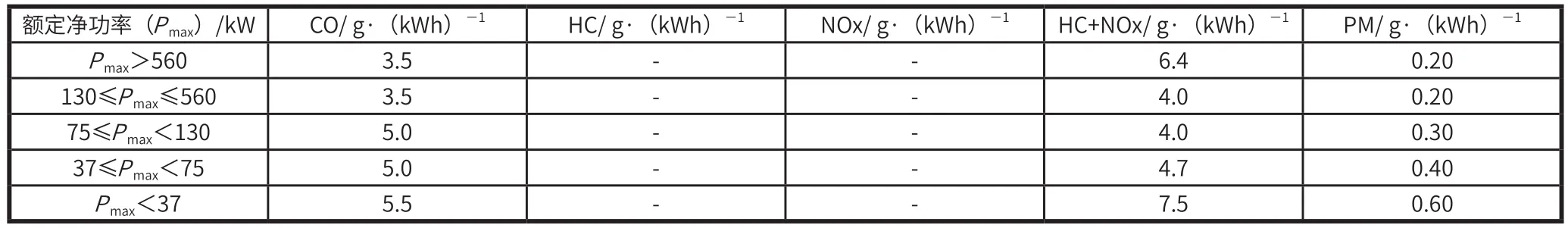

改进后的焊轨机发电机组加装了尾气净化处理装置,系统供电由发电机组提供,尾气处理系统可对发电机组产生的烟尘、碳氧化物、氮氧化物以及碳氢化合物等有害物质进行处理。非道路移动机械用柴油机排气污染物排放限值(Ⅲ阶段)见表3。

表3 非道路移动机械用柴油机排气污染物排放限值(Ⅲ 阶段)

对有害气体的处理依靠柴油机氧化催化器。柴油机氧化催化器主要是降低了颗粒中的可溶性有机物成分以及有毒有害的HC、CO[7]。根据其在颗粒中的含量不同,柴油机氧化催化器可以降低 3%~25% 的颗粒排放量[8]。另外柴油机氧化催化器可以把部分 NO 氧化为 NO2,为接下来的 DPF(柴油机颗粒捕集器)再生反应做准备。

去除碳烟的核心部件为 DPF(壁流式捕集器),原理为通过捕集器孔道前后交替封堵,使排气从壁面穿过而达到捕集颗粒的目的[9]。壁流式蜂窝陶瓷捕集器的过滤效果可达到90%~95%,是降低柴油机 PM 排放最有效的方法。一颗封装 DPF 使用寿命可达 2 000 h。尾气净化器加装对 PM 值的影响,见表4。

表4 尾气净化器加装对 PM 值的影响

DPF 装置只是一种降低排气颗粒的物理方法,随过滤下来颗粒的积存,过滤孔逐渐堵塞,使排气阻力增加,导致发动机动力性和经济性的恶化,因此必须及时除去 DPF 中的颗粒。这称为捕集器的再生[10]。根据再生方法的不同,可以把再生分为主动再生和被动再生两类。主动再生是指在高温时颗粒被氧气直接燃烧掉的再生方式;而被动再生主要是指利用 NO2和碳烟在过滤载体表面的低温燃烧反应的一种再生方式。与主动再生相比,被动再生需要的温度较低,可以实现 DPF 的连续再生,而主动再生需要的温度较高,故需要额外的升温措施或利用催化剂降低碳烟的氧化温度。闪光焊机发电机组尾气净化器的再生方法包括脉冲反吹、喷油再生、水洗再生、电加热再生等。可根据发电机组工作实际灵活选择。

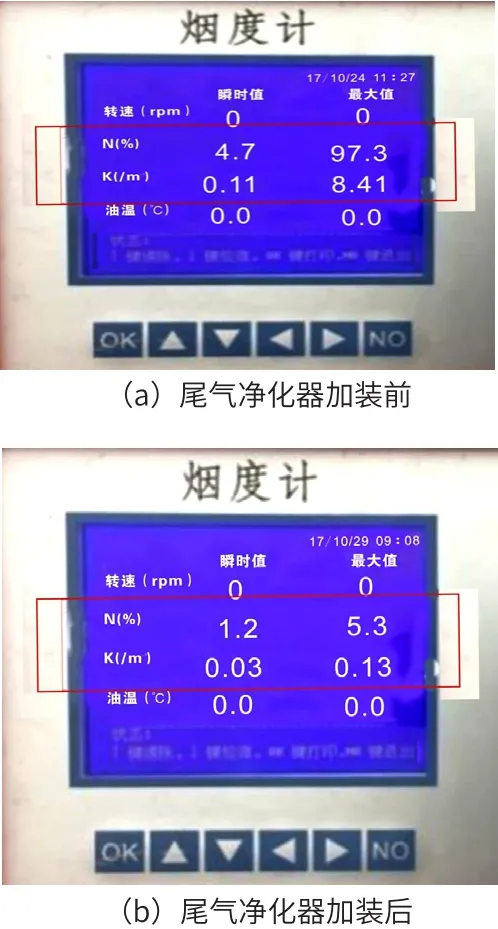

经仪器检测,加装尾气净化装置后,可使原排值为国Ⅰ/国 Ⅱ 排放的发电机组达到国 Ⅲ/欧 Ⅲ 排放标准。碳烟净化效率>90%,有害气体净化效率>70%,有效保护了施工人员的人身健康。尾气净化器加装前后烟度值实拍见图1。尾气净化器加装前后有害气体检测实拍见图2。

图1 尾气净化器加装前后烟度值实拍

图2 尾气净化器加装前后有害气体检测实拍

尾气处理系统故障或 DPF 堵塞时,可由自动旁通开关打开旁通管路,尾气可直接排放,避免因系统故障影响焊轨作业。

4 结 语

针对地下线移动闪光焊焊机作业烟尘无法有效排出而对作业人员身体产生危害的情况,通过采用两种措施:调整焊接工艺参数(具体为合理降低焊接电流,缩短施焊时间);

采用措施后,可发电机组装配尾气除尘装置。降低焊机柴油发动机尾气的排放,有效地降低了作业现场烟尘浓度,改善作业环境,从而降低了作业烟尘对作业人员身体的危害。