高压软管试验台自动夹紧装置研究

李 超 朱海清 刘明亮

(江南大学机械工程学院)

高压软管是一种压力容器连接件,分为高压金属软管和高压橡胶软管两大类, 常用于石油、化工及罐车等相关领域, 其中的流通介质包括油、水、气及砂粒等。 常见的高压软管基本参数为:长度1~12m,公称通径25~100mm,设计压力2.5~10.0MPa,耐压试验压力为1.5倍设计压力,气密试验压力为1.0倍设计压力。在高压或有毒有害介质的场合下,若出现软管耐压不足而破裂或介质泄漏等危险情况,势必会造成人员伤害和财产损失。 因此,国标中对高压软管的检验方法和标准有明确规定:高压软管在出厂前必须进行耐压和气密性能试验,并在投入工作后也需定期在相关检验机构中检验[1,2]。

目前,对高压软管的检验大多停留在手动检验阶段,只有少数采用自动化检验,所以其性能试验的可靠性和效率难以提高。 一般检验时通常采用法兰连接,这种连接方式费时、费力、效率低,而且还会出现不同程度的机械磨损[3,4],难以满足批量检测要求。 因此,开发一套快速、可靠的高压软管试验装置已经成为重要的研究课题。

笔者以常见的标准高压软管为试验对象,设计了一种新型自动夹紧试验台,以保证液压夹紧密封的可靠性,同时不会因选择过高的工作压力和过大的液压缸而浪费资源。

1 高压软管试验台

高压软管试验台二维结构如图1所示。 检验时,待检验高压软管左右两端各连接一个夹紧装置,相同点在于两夹紧装置夹紧方式一致,不同点在于两试验台内部管阀等有所不同,且左端试验台底部装有滚轮,可根据待检验软管的长度而调整位置,右端试验台底部固定于地面。

试验台主要包括活动夹紧机构和内部管阀两部分。 试验台夹紧面板竖直放置并在中心开有阶梯通孔, 夹紧面板中心孔一端面连接密封垫块,另一端面连接三通管;密封垫块端面设有矩形沟槽用以放置O形密封圈, 且开有与夹紧面板同心的中心螺纹孔,密封垫块中心螺纹孔内连接定位套筒的一端,定位套筒另一端嵌套在接头法兰口内;在夹紧面板中心阶梯孔的两侧各设有一个导向套筒, 导向套筒内各安装有一根导向管,导向管的一端各连接夹爪固定座,夹爪固定座内各装有夹爪,导向管的另一端穿过夹紧面板后与横梁相连,横梁与油缸的活塞杆连接,油缸与定位托盘连接,托盘与4根定位管的一端连接,定位管另一端与夹紧面板连接;气动球阀与单向阀分别连接在水源管路与气源管路上。

图1 试验台二维结构简图

2 自动夹紧装置

2.1 活动夹紧机构

活动夹紧机构(图2)主要包括油缸、横梁、导向管、夹爪固定座、夹爪、定位管和定位托盘。 油缸底端用螺栓固定于定位托盘上,托盘与试验台夹紧面板之间通过4根定位管固定, 油缸另一端的活塞杆贯穿横梁中心并以螺母与横梁固定,横梁与夹爪固定座之间以两根导向管连接固定,两根导向套筒贯穿并固定于试验台面板,导向管穿过导向套筒并与之间隙配合,夹爪穿过夹爪固定座并与之间隙配合。 油缸活塞杆左右伸缩运动可依次带动横梁、导向管、夹爪固定座、夹爪左右运动, 实现夹爪与软管法兰接头之间的夹紧与松开, 继而实现法兰面与密封垫块之间的压紧密封。

图2 活动夹紧机构剖视图

2.2 其他零部件

根据GB/T 14525—2010《波纹金属软管通用技术条件》中的相关规定:高压软管在进行耐压与气密性能检验时需平直放置, 不可有明显弯曲。 为此,将试验台夹紧面板设计为竖直放置,水平方向夹紧。

为保证密封垫块密封面(图3)受力均匀,必须使压紧力合力的作用线和试验软管法兰接头轴线重合,同时要保证软管接头端面与密封垫块的密封面平行[5]。为此,在试验台夹紧面板中心孔两侧再对称设置两个通孔,两导向管分别穿过两侧通孔,即与中心螺纹孔轴线平行;在两导向管端面对称布置活动夹爪; 定位套筒一端为外螺纹,与密封垫块中心螺纹孔连接,定位套筒另一端光滑且与软管接头内径间隙配合,这不仅使软管接头周向定位于密封垫块,同时让软管接头轴线与密封垫块中心螺纹孔轴线重合,保证了压紧力合力作用线、软管接头轴线和密封垫块中心螺纹孔轴线三线重合,密封面受力均匀。

图3 密封垫块密封面示意图

如图3所示, 密封垫块除了中心开有螺纹孔外,一端面还设有5个同心圆矩形沟槽,放置O形密封圈,保证了密封垫块与多种尺寸软管接头之间的密封;另一端面设置了1个同心圆矩形沟槽,保证了密封垫块与夹紧面板之间的密封。 夹爪对称布置,可手动调节其伸缩量,以满足多种尺寸软管接头的夹紧需要。

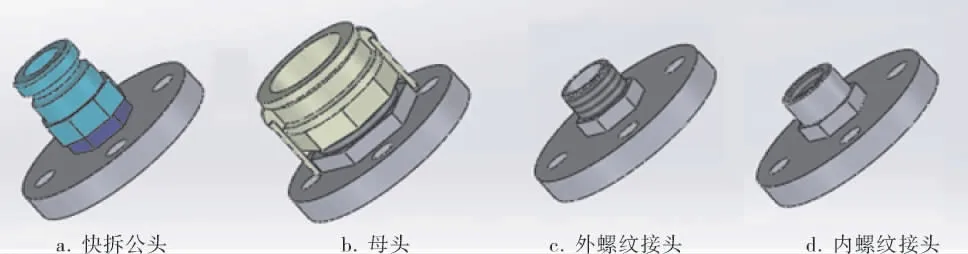

高压软管接头类型有法兰接头、 螺纹接头和快速接头,通常以法兰接头为主,通径规格较小的软管可能会用螺纹接头或快速接头[6,7]。 当软管接头为螺纹接头或快速接头时, 可在软管接头与密封垫板间加装配套设计的转换接头,即可转化为法兰面压紧密封, 部分转换接头如图4所示。

图4 4种转换接头的结构形式

耐压试验和气密试验分别以水和气为介质。为摆脱两项性能用两种设备独立完成检验的现状,实现两项性能一体化检验,在试验台内部将水源管路与气源管路连通,并分别以气动球阀和单向阀控制开关,达到用一台装置即可完成两项试验的目的。

2.3 油缸压紧力

油缸压紧力F取决于高压软管端口出水压力FC和密封压力FM[8],即:

软管端口出水压力FC为压强p与受力面积A的乘积,即:

由于软管试验压强与软管通径成反比,经计算可知, 软管端口出水压力随通径变大而增加,故通径最大(DN100mm)时,端口出水压力最大,此时耐压试验压强为3.75MPa,安全系数取1.3,故压强p设计为4.8MPa;A=0.011304m2, 故FC=pA=4800×0.011304=54.259kN。 密封压力为密封圈产生一定形变时所需的压力,即:

其中,∂X为密封圈所受应力,通过压力传感器测量;A1为密封圈受力面积。 当出水压力达到4.8MPa时,密封圈所承受的应力约为2.77MPa;受力面积可以按照最大管径的密封面积计算,则A1=0.004682m2, 故FM=∂XA1=2770×0.004682=12.969kN, 则油缸压紧力F=FC+FM=54.259+12.969=67.228kN。

3 验证试验

3.1 检验流程及标准

整个检验过程包括外观检查和性能检验。 首先, 通过人眼观察软管焊缝表面是否成型均匀、软管接头的密封表面是否有裂纹等;再用夹紧装置固定并密封软管接头,依次完成升压、保压、泄压过程[9,10]。

相关国标[1]中规定的试验方法和检验标准:高压软管分别在1.5倍设计压力下进行耐压试验、在1.0倍设计压力下进行气密试验, 结果无渗漏(漏气)、无异常变形者判定为合格。

3.2 试验结果分析

在相同的系统条件下, 分别以DN25、DN32、DN50、DN80、DN100mm的高压软管为检验对象,分别在法兰连接和液压夹紧装置连接条件下进行软管耐压与气密试验, 并分析处理试验数据,论证这两种连接方式对软管性能试验时工作效率和密封可靠性的影响。 处理后的平均试验数据见表1。

表1 3次重复性试验不同通径下的整体检验平均用时及密封情况

从泄漏情况来看,两种连接方式下密封性都可靠;从计算检验时间减少率可知,液压夹紧装置连接条件下的检验时间比法兰连接条件下平均减少约49.4%。 节省的时间体现在两方面:一是液压自动夹紧连接方式取代了手动法兰连接方式;二是该试验台实现了耐压与气密性能顺次一体化检验,取代了现行的用不同装置检验两项性能的方式,省去了中间拆卸与搬运所用的时间。

4 结论

4.1 采用液压夹紧装置对高压软管进行性能检验,提高了检测效率,降低了劳动强度。

4.2 由液压动力提供压紧力, 装置性能稳定,试验时密封面受力均匀且充足,密封效果良好。

4.3 将耐压与气密两种试验的检验装置合二为一,实现了一体化检验,节约了成本。