老化油研究及处理试验

吕勇明 李福章(大庆油田有限责任公司第九采油厂)

采油九厂龙某联合站是北部油田转输油的枢纽站,担负本站所辖油井的产液处理和掺水功能,还担负着整个北部油田的含水油处理、净化油外输任务,该站采用“五合一”电脱水工艺,老化油进入系统后使电场紊乱、油水分离不彻底,2015年垮电场79次,严重影响站内正常生产运行[1]。

为实现老化油处理,进行了技术调研:老化油的原油脱水处理,一直是一个的生产难题[2]。老化油成分复杂,含有絮状物、乳化颗粒,还含有高于普通原油的胶质、沥青质等重组分和固体杂质[3-4]。特别是胶体FeS 颗粒促进老化油的形成[5]。通常先通过对老化油进行物性分析,为研究老化油处理工艺技术做好准备[6]。老化油处理应该有单独系统处理[7],主要处理方式有:高温破乳+离心机分离;热化学+离心脱水技术;氧化破乳、三相分离;热化学重力沉降法;热化学脱水[8-11]。其中热化学脱水工艺是处理老化油比较有效的方法,具有较强的实用性,流程操作简便、投资少、处理效果好[12-13]。

1 老化油组成分析研究

在3 000 m3含水油事故罐、1 000 m3污水沉降罐和卸油池现场取样8 次,进行了老化油组成分析研究。

1.1 乳化情况

利用OMEC颗粒图像处理仪观测乳化情况。样品中水滴数目较多,呈现不规则大小,多数粒径较小,少数粒径较大,自由分散,且界面膜厚度较大,乳化较为严重,其中以油包水型(W/O)为主,同时存在油水互相包裹(O/W/O)的情况,呈现多种乳状液混合的复杂情况。

1.2 界面强度测定

利用DHR-2 界面流变仪测定界面强度。界面膜的强度决定水珠聚并的难易程度。3 000 m3事故罐中老化油弹性模量、黏性模量、复合模量及界面黏度最高,弹性模量是普通原油的5倍,黏性模量是普通原油的2.7倍,复合模量是普通原油的3.9倍;1 000 m3沉降罐和卸油池中老化油的各项参数分别次之,均比普通原油大1 倍以上。界面强度越大,乳状液越稳定,油水分离越困难。

1.3 双电层电位检测

利用Zeta-pals电位仪检测双电层电位。3 000 m3事故罐老化油测定值最高,平均为43.6;1 000 m3沉降罐的平均为33.7,卸油池的平均22.6,是普通外输油的1.6~3.2 倍;电位绝对值越高,乳状液越稳定,油水分离越困难。

1.4 杂质含量测定

利用脱水仪,在测定含水率的同时,将水及油吸出,在实验瓶底部剩余黏稠物(油泥),共进行了9组测试。1 000 m3沉降罐测得油泥52 mL,即杂质含量占13%;3 000 m3事故罐测得油泥84 mL,即杂质含量占21%;卸油池测得油泥68 mL,即杂质含量占17%。

1.4.1 有机、无机杂质含量

分别取5 mL混合物放于试管中,加入55 mL石油醚,摇晃后用滤纸过滤。过滤后,滤纸上出现大量黏稠状物质,烘干取出,根据杂质加入石油醚前后的重量差值,确定杂质中有机杂质、无机杂质所占的比例,得到的结果是有机杂质含量占75%~87%,无机杂质含量占13%~25%。

1.4.2 FeS含量

采用滴加盐酸的方法验证固体杂质是否含有FeS,发现滴加后产生气泡,溶液变成黄绿色,说明有FeS产生,过滤后烘干、称重,根据反应前后重量差,确定FeS 含量,得到的结果是1 000 m3沉降罐FeS 占无机杂质质量分数为13.82%;3 000 m3事故罐为31.71%;卸油池为3.58%。

1.4.3 不溶固体化学元素分析

利用扫描电子显微镜观察不溶固体杂质形貌结构。在电子显微镜放大24 000 倍后,观察到CaCO3晶体,说明杂质中含垢;杂质中C 元素较多,含Si、O、Fe、S元素,说明含石英SiO2和FeS。

通过室内实验可以看出龙某联合站的老化油成分复杂,乳化较为严重,呈现多种乳状液共存,油水分离困难。老化油在采油、集输过程中,经过多种硫酸盐类和化学药剂的混合,慢慢聚集形成了多种杂质颗粒,在颗粒与胶质沥青质吸附一起后,致使油水界面膜黏弹性增加,阻碍了老化油破乳过程,从而影响油水分离效果[14-15]。

2 老化油处理室内实验

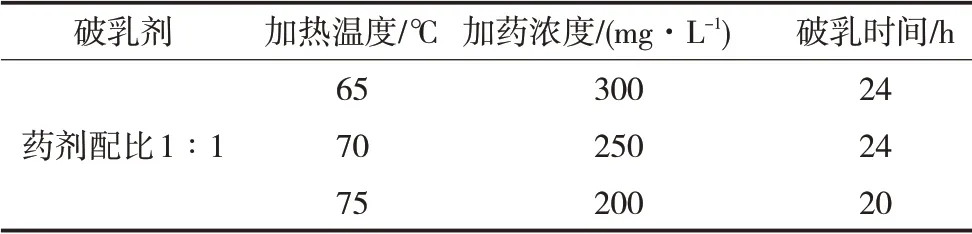

首先选取了15 种破乳剂进行筛选。取老化油和现场污水在45 ℃恒温箱中加热24 h,用乳化机在模拟现场工况的条件下,配制成含水率为30%的乳状液,再加入一定量的破乳剂,使样品中破乳剂浓度为200 mg/L,进行均匀摇动3 min 后,倒入100 mL 试瓶中,在恒温水浴中加热6 h后,观察记录不同时间的脱水情况。在15 种破乳剂中,通过对脱出水质、出水速度、过渡层厚度进行比较,优选得出其中两种破乳剂对处理老化油效果较好,因此选择这两种破乳剂进行复配筛选。两种药剂配比为1∶1 时,乳状液脱出水量最大,且过渡层相对较薄。因此选择两种药剂配比1∶1 的破乳剂进行下步实验。考虑到现场指导价值,分别选65、70、75 ℃的加热温度,进行不同加药浓度(包括100、150、200、250、300、350 mg/L)的脱水实验,结果发现随着加药浓度和加热温度的变化,脱水量随之变化,在20~24 h后脱水效果基本达到稳定。通过18 组实验,得出不同温度对应的加药浓度和处理时间,不同参数实验结果见表1。

表1 不同参数实验结果

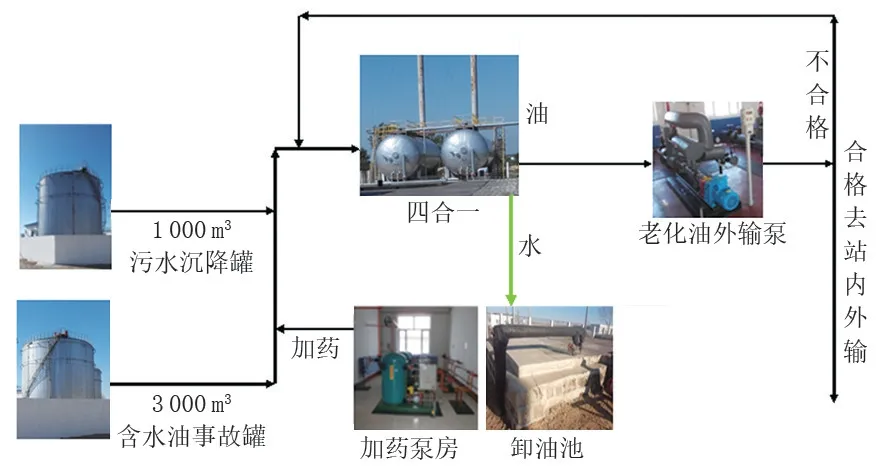

3 老化油处理现场试验

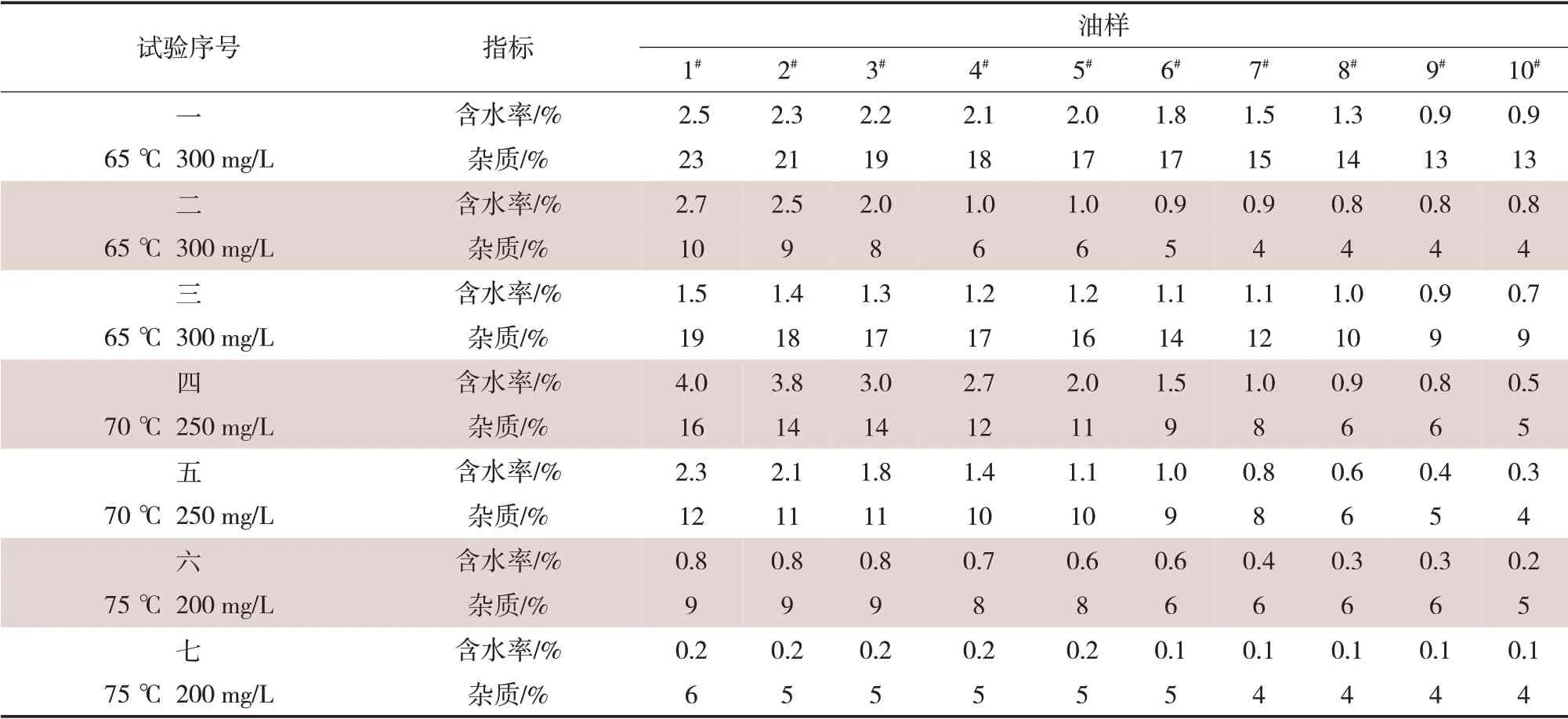

依托现场试验流程(图1),在2017 年10 月27至11 月17 日共进行了7 次现场试验(表2)。2017年10 月27—28 日开展第一次现场试验,将事故罐的老化油(含水53%)用脱水泵房的事故泵转输至站外四合一,四合一加热温度保持在65 ℃,分离时间控制在20 h以上,加药浓度为300 mg/L,见油后间隔10 min 连续取10 个样,分别对油样进行含水率及杂质分析,陆续又完成了6次现场试验。

图1 现场试验流程示意图

从七次现场试验结果来看,处理结果含水率均小于1%,最小达到0.1%,能够满足生产要求。对比试验结果可以看出,加热75 ℃、加药200 mg/L时,处理时间短,含水率低,因而老化油处理温度推荐为75 ℃,加油量为200 mg/L。

此外,为了处理返排液回收池中的老化油,在试验流程的基础上增加了加热沉降预处理工艺,防止泥沙大量进入老化油处理装置,从2018 年11 月11 日开始运行,已累计处理老化油约2 000 m3,处理后原油均满足含水小于0.3%的外输要求,截止2019 年3 月底已回收原油约1 200 t,原油按60 美元/桶计算,经济效益达356.28 万元,此外减少清运费用82 万元,减少老化油反复加热的耗气量约0.5×104m3。

表2 现场试验结果

4 结论

1)老化油界面强度是普通油的3~5 倍,电位绝对值是普通油的2~3 倍,界面强度越大,电位绝对值越高,乳状液越稳定,油水分离越困难。

2)老化油中杂质含量20%左右,杂质中无机杂质占15%左右,有机杂质占85%左右,各类杂质混合聚集形成微小颗粒,在颗粒与胶质沥青质吸附一起后,致使油水界面膜黏弹性增加,阻碍了老化油破乳过程[16]。

3)室内实验和现场试验表明,采用热化学脱水并加长破乳时间的处理方式可以达到破乳脱水的目的,从而有效处理老化油[17-20]。

4)及时处理老化油,可以减少老化油反复加热的耗气量。