掘锚一体机在三软煤层巷道施工中的应用

宋国忠 安昌辉 丁树丛

(1.通用技术集团工程设计有限公司,山东 济南 250031;2.内蒙古伊泰煤炭股份有限公司塔拉壕煤矿,内蒙古 鄂尔多斯 017000)

塔拉壕煤矿为典型的三软地层,原设计采用综掘机施工煤层巷道。为了提高掘进速度,购置MB670型掘锚一体机进行试验。试验3个月,平均施工速度395m/月,远低于大柳塔煤矿正常掘进速度1600m/月[1]。本文通过分析影响因素,提出改进措施,提高了巷道施工速度。

1 工程地质条件

塔拉壕煤矿位于内蒙古自治区鄂尔多斯市东胜区,设计生产能力6.00Mt/a。含煤地层为侏罗系中下统延安组,地层倾角一般0~3°,未发现落差10m以上的断层。目前开采2、3煤层,煤层及顶底板抗压强度绝大部分小于30MPa,岩石的抗压强度很低,是典型的三软煤层,煤层埋藏深度100~330m。

3煤层厚度0.31~5.48m,平均3.22m。顶板主要为砂质泥岩和粉砂岩,局部为细粒砂岩,底板主要为砂质泥岩。顶底板岩石的孔隙率1.62%~28.86%,含 水 率 0.08%~6.13%, 吸 水 率 0.93%~12.44%,吸水状态抗压强度0.99~8.29MPa,自然状态抗压强度 2.60~43.40MPa(平均 15.07MPa),软化系数 0.06~0.52,抗拉强度 0.20~4.50MPa,抗剪强度0.14~36.20MPa。多数岩石遇水后软化变形,甚至崩解破坏,岩石的软化系数全部小于0.75,软化性强,抗水、抗风化能力弱,工程地质性质较差。自然状态下岩石的节理裂隙不太发育,岩芯较完整,但岩石易风化,岩石质量指标(RQD)值较低,为15%~66%,平均53%,岩体质量指标值(M)为0.0013~0.095,平均0.027。自然状态下岩石的质量等级为Ⅳ级,岩体完整性差;岩体质量等级为Ⅳ级,岩体质量差。

2 巷道布置及支护参数

煤矿采用斜井+分煤层大巷的开拓方式,大巷两侧布置回采工作面,工作面顺槽采用双巷布置,沿空留巷服务下一个区段。

掘锚一体机施工3101工作面主运顺槽。顺槽设计总长度4920m,均沿煤层顶板掘进,局部煤层厚度小于巷道高度时破底施工。采用矩形断面,净宽5.2m,净高3.4m。采用锚网索联合支护,参数如下:

(1)顶部采用Ф20×2500mm左旋螺纹钢锚杆,五花布置,间排距为900×1000mm,每排6根锚杆配合梯子梁,在左右两侧肩窝的两根锚杆配合钢带托盘进行支护。

(2)非回采帮部采用Ф18×1800mm左旋螺纹钢锚杆,五花布置,间排距为900×1000mm,每排3根,破底量大时帮锚杆增加为4根。

(3)回采帮部采用Ф27×2100mm玻璃钢锚杆,五花布置,间排距为900×1000mm,每排3根,破底量大时帮锚杆变更为4根。

(4)顶部锚索采用Ф21.8×7300mm锚索,间距1800×2000mm。

3 主要施工设备

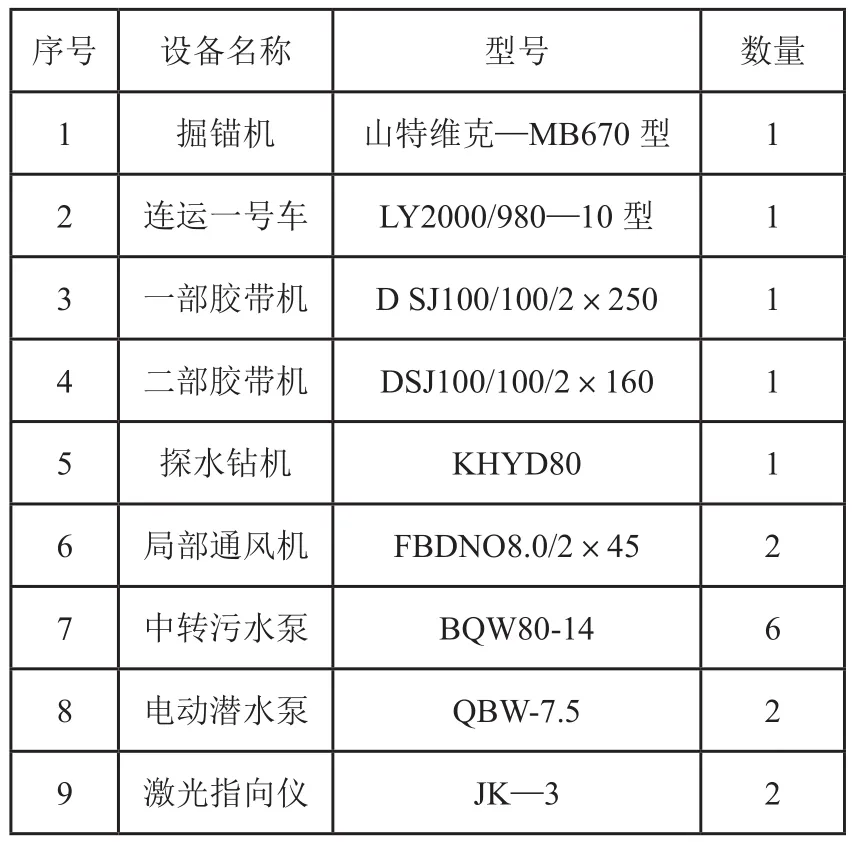

掘锚一体施工主要设备见表1。

表1 掘进工作面配套设备表

4 掘进速度及影响因素分析

掘锚一体机前三个月平均速度395m/月,远低于一般煤矿600~700 m/月的掘进速度。现场观察、记录、分析,主要有三方面因素影响掘进速度:

(1)顺槽层位不合理。按常规设计顺槽布置在煤层中,沿煤层顶板少量破底掘进,实际揭露发现顶板稳定性差,易冒落。

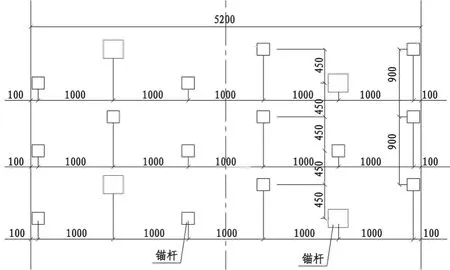

(2)支护参数不合理。锚杆锚索五花布置,如图1所示。间距1.0m,排距0.9m,支护步距0.4m。百米定位支护次数100/0.4=250次。

(3)掘锚一体机移动困难。掘锚一体机重103t,采用履带行走,尽管降低了对底板抗压强度和完整性要求,软底巷道一般可以通过,但3101工作面主运顺槽有积水,导致软岩底板泥化,引起掘锚一体机倾斜、沉陷,导致移动困难。

图1 原设计支护布置图

5 改进措施

(1)微调顺槽层位。现场经过多次试验,确定留0.5m的顶煤后,顶板漏冒问题基本解决,顺槽层位下调0.5m。

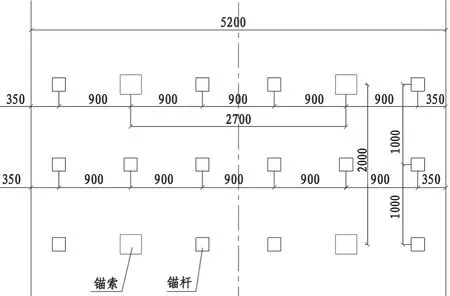

(2)优化支护参数。锚杆锚索矩形布置,如图2所示,间距0.9m,排距1.0m。在支护强度不变的前提下,缩小间距,增大排距,减少了停机次数。百米定位支护次数100/1.0=100次。停机定位支护次数降低了60%。

图2 改进后支护图

(3)取消电动潜水泵。改用FQWW35-18型风动潜水泵,该潜水泵吸水高度低,对于较少量的积水也能够迅速排出,以压缩空气为动力,避免了电动潜水泵空转烧电机的问题。

(4)封闭顶煤减少风化。在掘锚一体机后方20~40m距离向顺槽顶板喷射一层厚30~50mm混凝土,用来封闭顶煤,减少风化。封闭后顶板完整,避免了风化引起局部冒落的问题,减少了后部巷道维护影响掘进施工的问题。

6 应用效果

(1)改进施工工艺后,掘锚一体机施工巷道平均速度达到554m/月,最快达到810m/月,掘进速度提高40.3%。

(2)按每班作业人数为12人,每人月工资1万元计算,每米巷道节省人工成本260元/m,每年每个掘进工作面可节省人工成本172.5万元。

(3)工作面设计的顺槽长3000~5000m,掘进速度提高后,接续紧张的局面明显缓解。