毫秒雷管在直眼掏槽中深孔分次爆破技术应用分析

陈文炼

(福建省广丰矿业有限公司,福建 大田 366100)

福建省广丰矿业有限公司水井坑煤矿设计能力15万t/a,属于低瓦斯煤矿,煤层自燃倾向性为不易自燃(Ⅲ类),煤尘无爆炸性。矿井建设生产时均使用煤矿许用秒延期电雷管进行爆破作业,自2019年9月起,福建省全面推广使用煤矿许用毫秒电雷管(以下简称毫秒雷管)。矿井在生产掘进爆破作业过程中,出现了炮眼利用率降低、抛渣远、冲炮多、冲倒支架、成型质量差、雷管炸药消耗增加等问题。为此,选择一采区+340C39S掘进工作面开展毫秒雷管爆破技术试验,选择楔形掏槽全断面一次爆破和直眼掏槽中深孔分次爆破两种方案进行测试。通过近2个月现场施工爆破试验总结,发现采用直眼掏槽中深孔分次爆破技术更具有优势。

1 工程概况

一采区+340C39S运巷位于+340m东石门南翼,属于F7上盘二叠系童子岩组三段地层,总体以单斜构造为主,局部存在小褶皱构造,运巷预计施工长度为680m。巷道揭露主要岩性以砂岩、粗粉砂岩、石英细砂岩等为主,岩性比较坚硬,裂隙局部较发育,岩性硬度系数f=4~7。巷道设计掘断面5.7m2,矿工钢棚支护,巷道上宽2150mm,下宽2700mm,高度2300mm。工作面采用ZY-28型气凿岩机、45mm钻头钻眼作业,爆破使用煤矿许用毫秒电雷管、煤矿许用二类炸药,ZWY-60/15T型挖掘式装载机装碴,电瓶车牵引运输。

2 爆破方案参数选定及施工技术要点

2.1 楔形掏槽全断面一次爆破技术(方案一)

2.1.1 炮眼布置与爆破参数

选择楔形掏槽全断面一次爆破技术时,采用4眼楔形掏槽,掏槽眼深1.4m,眼距350mm,辅助眼及周边眼深为1.2m。炮眼布置如图1所示,其爆破参数如表1所示。

2.1.2 施工技术要领

(1)关键炮眼参数。按照工程类比法及施工经验,采用两对楔形掏槽眼,上下炮眼间距控制在0.3~0.35m,掏槽眼开口宽度控制在0.7~0.9m,掏槽眼与断面夹角为85°,槽眼底部应在同一个面上,间距控制在0.2~0.3m,掏槽眼距底板应小于0.6m, 掏槽眼比其他炮眼加深0.2m,辅助眼间距为400~450mm,角度应适当向内倾斜2~3°,周边眼间距为650~750mm。

(2)炮眼施工要求。楔形掏槽爆破技术的关键在于确保掏槽眼底部在同一个面上,每对槽眼方向、倾角、间距控制在设计范围内。为防止爆破冲倒棚架,靠下一对掏槽眼应适当往上倾斜打钻,上部槽眼必须保持水平打钻。两台凿岩机要对称同时作业,控制好方向和角度,施工下部槽眼时必须用导向管插入已打好炮眼做参照。同时,要控制好周边眼眼底位置,使其尽量在同一条直线上,以提高巷道成形,减少超、欠挖现象。

(3)参数选择确定。根据岩性硬度、地质条件,楔形掏槽的各种参数应作相应调整,遇岩性坚硬、层理发育、爆破效果较差时,可适当增加1~2对楔形槽眼,同时缩小槽眼排距和倾角,必要时可在掏槽眼掌子面中央打3~5个空眼,扩大新的临空面,降低炮底岩石的夹制作用。

(4)装药爆破要领。试验证明,采用反向起爆的方法具有比正向起爆的爆破效果好、炮眼利用率高的优点,采用大串联联线方式,每个炮眼装药后应先装1个炮泥再装1~2个水炮带,并按规程要求填充炮泥,可有效降低粉尘。

图1 楔形掏槽全断面一次爆破炮眼布置图

表1 楔形掏槽全断面一次爆破参数

2.2 直眼掏槽中深孔分次爆破技术(方案二)

2.2.1 炮眼布置与爆破参数

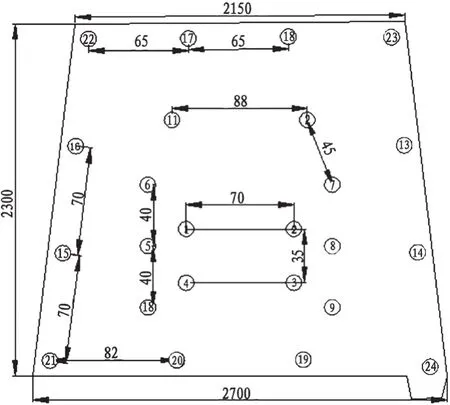

选择直眼掏槽中深孔分次爆破技术时,采用直眼掏槽,槽眼深2.2m,辅助眼及周边眼眼深2.0m。炮眼布置如图2所示,其爆破参数如表2所示。

2.2.2 施工技术要领

(1)关键炮眼参数。中深孔爆破效果的关键是掏槽爆破,经试验数据分析,采用直掏槽分次爆破取得较好效果。掏槽眼布置在距底板800~1000mm位置,中心7个槽眼间距控制在100~150mm,炮眼与断面垂直,辅助掏槽眼与掏心眼间距为250mm,掏槽眼比其他炮眼应加深200mm,辅助眼间距为400~450mm,角度应适当向内倾斜2~3°,周边眼间距为650~850mm。

(2)炮眼施工要求。直眼掏槽爆破的特点是通过增加空眼作为自由面,炮眼间距较小,对钻眼的精度要求较高。要保证各炮眼之间保持完全平行,掏槽眼之间不能相互打通,若打穿炮眼,就会降低掏槽效果。为确保掏槽眼施工精度,要先施工掏心眼,再用导向管插入掏心眼做打周围空心眼角度、方向的参照。为防止爆破冲倒棚架,打钻时严禁向下倾斜。同时,要控制好周边眼眼底位置,使其尽量在同一条直线上,以提高巷道成形,减少超、欠挖现象。

(3)参数选择确定。根据岩性变化和爆破效果,应适时调整装药量,移动辅助槽眼位置,或适当增设1~2个辅助槽眼,以扩大掏槽爆破区域,为后继辅助眼和周边眼的爆破创造较好的爆破膨胀空间,提高炮眼利用率。

(4)装药爆破要领。采用连续装药反向起爆的方法,采用分次装药分次爆破,先进行掏槽眼爆破,再成型爆破。每个炮眼装药后应先装1个炮泥再装1~2个水炮带,再用炮泥封口。空眼口部要用炮泥封堵0.3m。遇掏槽爆破效果未达到预期目标时,应重新补打辅助掏槽眼,再进行二次成形爆破作业,可有效提高爆破效果。

图2 直眼掏槽中深孔分次爆破炮眼布置图

表2 直眼掏槽中深孔分次爆破参数表

3 爆破效果分析比较

经在一采区+340C39S运巷施工爆破攻关测试,各收集10次的试验数据,两种爆破方案的岩性相似(早班采用方案一,中班采用方案二)。具体测验结果如表3所示。

通过试验效果分析比较使用直眼掏槽中深孔分次爆破技术具有以下优势:

(1)提高了爆破进尺和炮眼利用率。采用楔形掏槽全断面一次成型爆破技术时,循环进尺在0.8~1.45m,炮眼利用率不到80%;采用直眼掏槽中深孔分次爆破技术时,爆破效果显著提高,循环进尺在1.7~1.9m,炮眼利用率达到了90%,炮眼利用率提高了12%。

(2)炸药、雷管消耗显著减少。采用直眼掏槽中深孔分次爆破技术时,每米巷道可节省炸药1.0kg,减少雷管11.5个,每米可节约成本53.0元。

(3)工程质量得到改善。楔形掏槽形成的掏槽区是楔形,造成周边眼的抵抗线不等,造成超挖或凸包欠挖;而直眼掏槽中深孔分次爆破,可以充分利用第一次掏槽爆破形成的槽腔做为自由面,可以克服周边眼抵抗线不等的缺陷,减少超、欠挖,提高成形质量控制。根据现场实测统计,采用楔形掏槽爆破时,断面平整度大于0.2m,而采用直眼掏槽中深孔分次爆破时,断面平整度不大于0.1m。

(4)爆破后堆渣。楔形掏槽全断面一次爆破抛碴距离不集中,要加强对装岩机加固,爆堆不集中不利于出碴。直眼掏槽中深孔分次爆破,第二次成型爆破时充分利用第一次掏槽爆破形成的槽腔做为自由面,改变了爆破岩体移动方向,抛碴距离近,爆堆集中,便于出碴。

(5)减少防止倒棚。采用楔形掏槽爆破时,容易受掏槽眼角度影响,孔口对准棚腿,爆破时产生的冲击波或飞石冲倒棚架。采用直眼掏槽爆破时,充分利用空眼作为自由面,先起爆掏心眼再起爆掏槽眼,逐渐扩大掏槽腔体,并将岩石全部从槽眼内抛出,第二次爆破时利用掏槽腔体改变了爆破岩石运动方向,可以有效防止岩体飞出冲倒棚架。

表3 楔形掏槽全断面一次爆破和直眼掏槽中深孔分次爆破测验结果汇总表

4 结论

经现场试验证明,采用直眼掏槽中深孔分次爆破技术在岩巷施工爆破,能较好解决毫秒雷管初期使用存在的问题,提高了循环进尺、炮眼利用率、工效,降低了雷管、炸药消耗,有效控制超欠挖,提高成型质量,减少爆破冲倒棚架和抛碴远的弊端,创造了良好的经济效益。