降低白酒废水中化学需氧量(COD)的工艺研究

兰小艳,曾 鑫,张敬慧,郭云霞

(宜宾职业技术学院 五粮液技术与食品工程学院,四川 宜宾 644000)

白酒废水是一种高浓度有机废水,高有机物浓度的黄水,底锅水和洗粮水等,并含有丢糟渗滤液等其他废水,具有高COD、pH值低、SS高、硫浓度高、氨氮浓度高和磷浓度高等特点[1],是酒类企业在生产时所留下的废弃物,其成分复杂、量大,悬浮物含量高,平均悬浮物含量高达40000 mg/L;浓度高,废水的COD高达2~3万,包括悬浮固体、溶解性COD和胶体,有机物占93%~94%,无机物占6%~7%,有机物的成分是碳水化合物,其次是含氮化合物。白酒生产以水为介质,产生的废水可以分为两部分,一部分为高浓度有机废水,包括蒸馏锅底水、发酵水、蒸馏工段地面冲洗水、地下酒库渗漏水、原料冲洗水和浸泡水,是一种胶状溶液,有机物和悬浮物都很高,但这部分废水水量很小,只占排放废水总量的5%;另一部分为低浓度有机废水,包括冷却水、清洗水,是废水的主体,可以回收。据分析,每生产1 t的65%vol白酒,约耗水60 t,产生废水48 t,排污量很大。如果不进行处理会对环境造成很严重的污染问题。

酿酒废水处理方法包括物理处理法如混凝沉淀、吹脱、气提等;化学方法如中合法、氧化还原法等[2];生物处理法如活性污泥法和生物接触氧化法等。此外,许多研究者还采用了一些新技术对白酒废水的处理进行研究,比如电解法、催化法等[3]。

实践证明,采用厌氧+好氧工艺比单独使用厌氧工艺或是好氧工艺处理效果更好。原因是厌氧工艺处理负荷高,好氧工艺深度处理效果好,两者可互补;厌氧工艺有着良好的耐冲击能力,为好氧创造稳定的进水条件,但是厌氧出水水质不能达标。好氧能有效处理厌氧出水中剩余有机物,出水水质优于厌氧;厌氧过程可收集沼气,而好氧工艺相比其它物化方法成本低,耗能少。目前国内大部分白酒生产企业都采用厌氧+好氧工艺处理白酒废水[1]。

1 材料与仪器

试验试剂、药品:硫酸、硫酸银、硫酸汞、重铬酸钾、邻苯二甲酸氢钾、反硝化细菌、硝化细菌、厌氧菌。

实验仪器:恒温培养箱、UV-200分光光度计、水浴锅、干燥箱、分析天平、移液管、容量瓶。

2 测定原理及方法

2.1 污水处理流程

酒厂污水→初步过滤(纱布)→测定pH值、调节pH值→厌氧发酵→过滤→有氧发酵→过滤→反硝化发酵→过滤

2.2 化学需氧量COD测定原理

在硫酸介质中,以过量重铬酸钾为氧化剂,硫酸银为催化剂,水浴锅升温至100℃水浴30 min的条件下,氧化水样中的还原性物质(主要是有机物),使Cr2O72-还原为绿色Cr3+,在605 nm波长处分光光度法测定生成Cr3+的吸光度值,水样中化学需氧量的浓度与Cr3+的吸光度呈正相关[4]。

2.3 化学需氧量COD测定方法

试管→1.5 mL重铬酸钾溶液(1 mol/L)→5ml硫酸银溶液(1mol/L)→0.5 mL硫酸汞溶液(1 mol/L)→样品(废水)→振荡→100℃沸水浴加热30 min→冷却→分光光度计605 nm→测定吸光度[4]注:因为对于废水排放标准COD数值应该越低越好,所以在本文正交试验表中选取最优组合时应选择COD数值最低的。

3 实验方案的设计

3.1 厌氧发酵阶段

3.1.1 厌氧发酵单因素方案设计

3.1.1.1 厌氧菌含量对厌氧发酵的影响

在温度30℃,pH值为7,200 mL白酒生产废水加入1、2、3、4、5、6、7mL厌氧菌,搅拌均匀,发酵8 d。

3.1.1.2 pH值对厌氧发酵的影响

在温度30℃,200 mL白酒生产废水加入3 mL厌氧菌调节pH值为5、6、7、8、9条件下,搅拌均匀,发酵8 d。

3.1.1.3 温度对厌氧发酵的影响

在pH值为7,200 mL白酒生产废水加入3 mL厌氧菌放在25、30、35、40、45℃条件下,搅拌均匀,发酵8 d。

3.1.1.4 时间对厌氧发酵的影响

在温度30℃,pH值为7,200 mL白酒生产废水加入3 mL厌氧菌,搅拌均匀,发酵6、7、8、9、10 d。

3.1.2 厌氧发酵正交试验因素水平设计

影响厌氧发酵效果的因素主要有pH值、厌氧菌、温度、时间,并根据单因素试验中所得数据,正交试验选择这四个因素研究其最佳条件,设计一个L9(34)正交试验表。pH值分别为6、7、8;厌氧菌为4、5、6 mL;温度为25、30、35℃;发酵时间分别为7、8、9 d。

3.2 有氧发酵阶段

3.2.1 有氧发酵单因素方案设计

3.2.1.1 硝化菌用量对硝化细菌发酵效果的影响

在温度30℃,pH值为7条件下,废水200 mL加入0.01、0.02、0.03、0.04、0.05 mL硝化细菌,搅拌均匀,发酵7 d。

3.2.1.2 pH值对硝化细菌发酵效果的影响

在温度30℃,废水200 mL加入0.02 mL硝化细菌的条件下,调整白酒生产废水pH值为5、6、7、8、9,搅拌均匀,发酵7 d。

3.2.1.3 温度对硝化细菌发酵效果的影响

在pH值为7,200 mL废水加入0.02 mL硝化菌放在25、30、35、40、45℃条件下,搅拌均匀,发酵7 d。

3.2.1.4 时间对硝化细菌发酵效果的影响

在温度30℃,pH值为7,200 mL废水中加入0.02 mL硝化菌,搅拌均匀,发酵6、7、8、9、10 d。

3.2.2 有氧发酵正交试验因素水平设计

影响有氧发酵效果的因素主要有pH值、硝化菌、温度、时间,并根据单因素试验中所得数据,正交试验选择这四个因素研究其最佳条件,设计一个L9(34)正交试验表。pH值分别为6、7、8;硝化菌为0.01、0.02、0.03 mL;温度为25、30、35℃;发酵时间分别为6、7、8 d。

3.3 反硝化发酵阶段

3.3.1 反硝化发酵单因素方案设计

3.3.1.1 反硝化细菌含量对反硝化发酵效果的影响

在30℃条件下pH值7,在200 mL白酒生产废水加入0.05、0.1、0.15、0.2、0.25 g反硝化细菌,搅拌均匀,发酵7 d。

3.3.1.2 pH值对反硝化发酵效果的影响

在温度30℃条件下,调整白酒生产废水pH值为5、6、7、8、9,废水200 mL加入0.15 g反硝化细菌,搅拌均匀,发酵7 d。

3.3.1.3 温度对反硝化发酵效果的影响

在pH值为7,200 mL白酒生产废水加入0.15g反硝化细菌放在25℃、30℃、35℃、40℃、45℃条件下,搅拌均匀,发酵7 d。

3.3.1.4 时间对反硝化发酵效果的影响

在温度30℃,pH值为7,200 mL白酒生产废水加入0.15 g反硝化细菌,搅拌均匀,发酵6、7、8、9、10 d。

3.3.2 反硝化发酵正交试验因素水平设计

影响缺氧发酵效果的因素主要有pH值、反硝化氧菌、温度、时间,并根据单因素试验中所得数据,正交试验选择这四个因素研究其最佳条件,设计一个L9(34)正交试验表。pH值分别为6、7、8;反硝化菌为0.05、0.1、0.15 mL;温度为25、30、35℃;发酵时间分别为6、7、8 d。

4 结果与分析

4.1 厌氧发酵阶段试验结果分析

4.1.1 厌氧发酵单因素

4.1.1.1 厌氧菌含量对厌氧发酵的影响

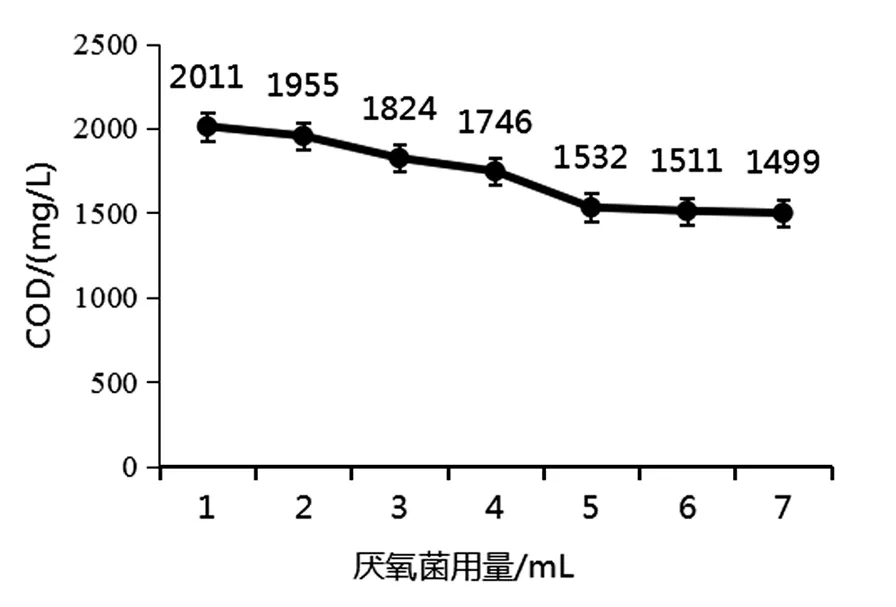

由图1可得当在最适温度30℃,pH值为7,缺氧发酵8 d,厌氧细菌添加量为5 mL时,COD数值趋于平缓,厌氧发酵能力达到最高,此时的发酵效果最好。

图1 厌氧菌含量对厌氧发酵的影响

4.1.1.2 pH值对厌氧发酵的影响

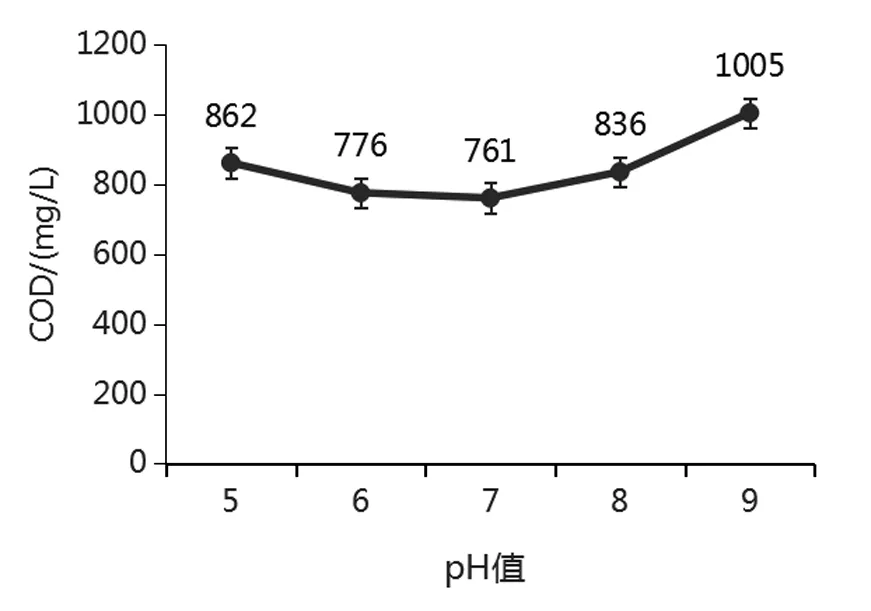

由图2可得当在最适温度30℃,厌氧细菌添加量为5 mL,缺氧发酵8 d,pH值为7的条件下,此时的发酵效果最好。pH值过高或者过低都会影响到厌氧菌的活性。

图2 pH值对厌氧发酵的影响

4.1.1.3 温度对厌氧发酵的影响

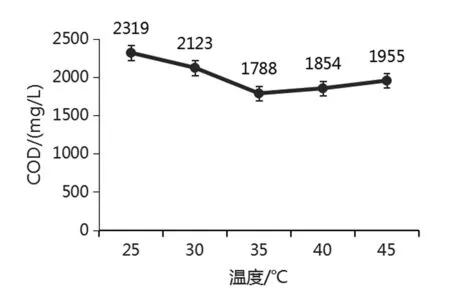

由图3可得当在厌氧细菌添加量为5 mL,缺氧发酵8 d,pH值为7,最适温度35℃的条件下,此时的发酵效果最好。温度过高或者过低都会影响到厌氧菌的活性。

图3 温度对厌氧发酵的影响

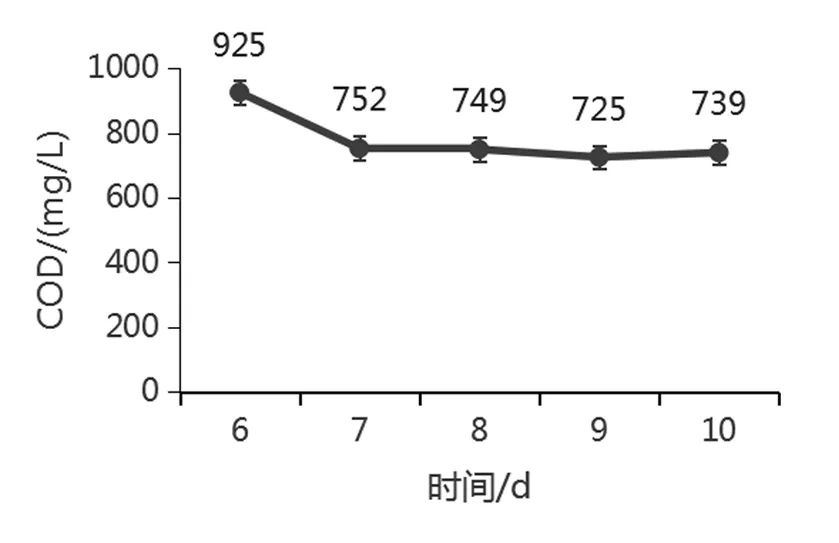

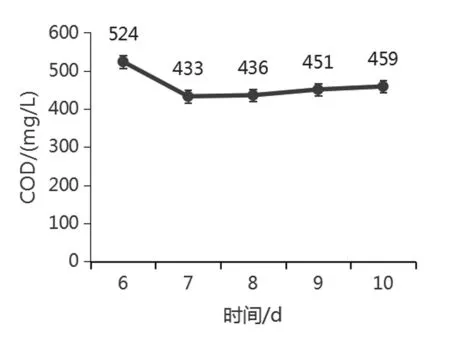

4.1.1.4 时间对厌氧发酵的影响

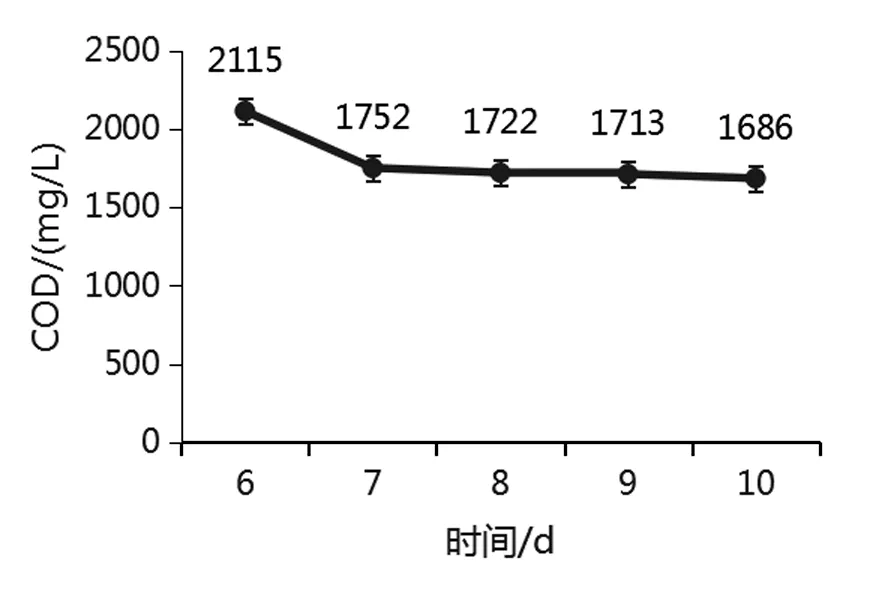

由图4可得当在最适温度30℃,厌氧细菌添加量为5 mL,pH值为7,发酵到第7 d后,COD曲线趋于平缓,此时的发酵效果最好。

图4 时间对厌氧发酵的影响

4.1.2 厌氧发酵正交试验

经过对废水过滤、调节pH值后,加入厌氧细菌(吉鑫酒业),对废水进行厌氧发酵发酵。影响厌氧发酵效果有pH值、厌氧菌、温度和时间。通过厌氧发酵正交表分析可得温度对厌氧发酵影响最大,其次为时间,次之为厌氧菌用量。pH值对发酵影响较小,通过正交实验可得到的优组合为A1B3C3D1。即温度35℃,时间6 d,厌氧菌用量6 mL,pH值为6。

4.2 有氧发酵阶段试验结果分析

4.2.1 有氧发酵单因素

4.2.1.1 硝化用量对硝化细菌发酵效果的影响

由图5可得当在最适温度30℃,缺氧发酵7 d,pH值为7,硝化细菌添加量为0.02 mL时,COD数值趋于平缓,此时的发酵效果最好。

图5 硝化用量对硝化细菌发酵效果的影响

4.2.1.2 pH值对硝化细菌发酵效果的影响

由图6可得当在最适温度30℃,反硝化细菌添加量为0.02 mL,发酵7 d,pH值为7的条件下,此时的发酵效果最好,pH值过高或者过低都会影响到硝化菌的发酵能力。

图6 pH值对硝化细菌发酵效果

4.2.1.3 温度对硝化细菌发酵效果的影响

由图7可得当在发酵时间7 d,pH值为7,硝化细菌添加量为0.02 mL、温度35℃条件下,此时的发酵效果最好。温度过高或者过低都会影响到硝化菌的发酵能力。

图7 温度对硝化细菌发酵效果的影响

4.2.1.4 时间对硝化细菌发酵效果的影响

由图8可得当在温度30℃,pH值为7,硝化细菌添加量为0.02 mL,发酵时间到第7 d后COD趋于平缓,此时的发酵效果最好。

图8 时间对硝化细菌发酵效果的影响

4.2.2 有氧发酵正交试验

经过厌氧发酵处理后立即加入硝化细菌,由厌氧发酵过度到有氧发酵,将厌氧发酵产生的铵态氮转化为硝态氮,以及硝酸盐。有氧发酵硝化细菌转化效果受到pH值、温度变化影响,通过有氧发酵正交表分析可得温度对有氧发酵影响最大,其次为pH值,次之为时间。有氧菌用量对有氧发酵影响较小,通过正交实验可得到的优组合为A3B3C3D2。即温度35℃,pH值为8,时间7 d,硝化细菌0.03 mL。

4.3 反硝化发酵阶段试验结果分析

4.3.1 反硝化发酵单因素

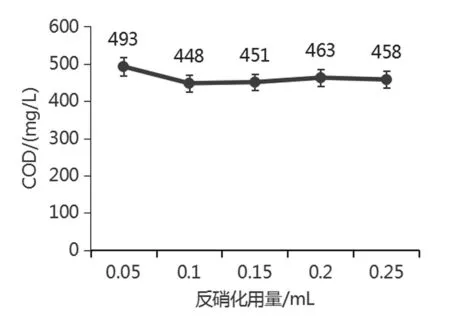

4.3.1.1 反硝化细菌含量对发酵效果的影响

由图9可得当在最适温度30℃,缺氧发酵7 d,pH值为7,反硝化细菌添加量为0.05 mL的条件下,此时的发酵效果最好。

图9 反硝化细菌含量对反硝化发酵效果的影响

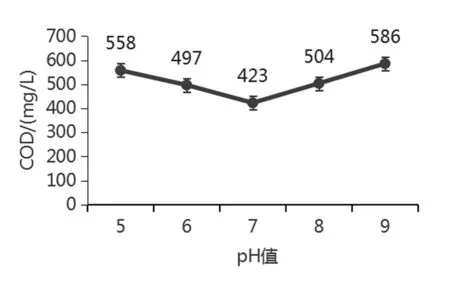

4.3.1.2 pH值对发酵效果的影响

由图10可得当在最适温度30℃,反硝化细菌添加量为0.15 mL条件下,缺氧发酵7 d,pH值为7的条件下此时的发酵效果最好。

图10 pH对反硝化发酵效果的影响

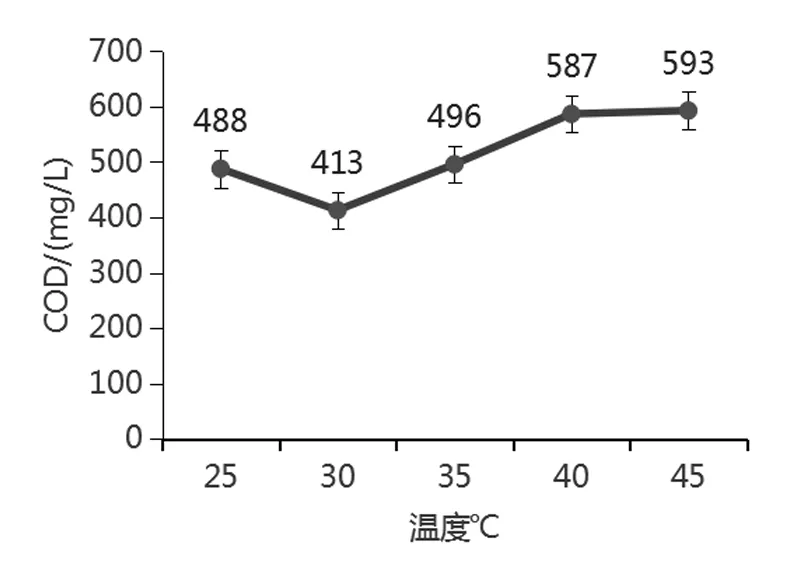

4.3.1.3 温度对反硝化发酵效果的影响

由图11可得当在反硝化细菌添加量为0.15 mL条件下,缺氧发酵7 d,pH值为7,温度为30℃时的发酵效果最好。

图11 温度对反硝化发酵效果的影响

4.3.1.4 时间对反硝化发酵效果的影响

由图12可得当在最适温度30℃,反硝化细菌添加量为0.15 mL, pH值为7,发酵7 d的条件下发酵效果最好。

图12 时间对反硝化发酵效果的影响

4.3.2 反硝化细菌发酵正交试验

在有氧发酵结束后,立即加入反硝化细菌,将有氧发酵产生的硝态氮,亚硝酸亚转化为氮气从而降低水质COD。pH值对反硝化发酵影响较大,其次为温度,次之为时间,最后为反硝化菌用量,由反硝化发酵的正交表可得到反硝化发酵的正交的优组合A2B2C2D3,即在pH值为7,温度30℃,时间8 d,反硝化细菌用量0.1 g。

5 结论

通过对白酒废水运用“厌氧+好氧”相结合的生物处理法进行优化处理试验:第一阶段厌氧发酵优组合为温度35℃,时间6 d,厌氧菌用量5 mL,pH值为6;第二阶段有氧发酵优组合为温度35℃,pH值为8,时间7 d,硝化细菌0.03 mL;第三阶段反硝化发酵优组合为pH值为7,温度30℃,时间8 d,反硝化菌用量0.1 mL。通过一系列生物处理,经过测定,白酒废水中化学需氧量(COD)明显降低;废水中酒糟味降低;试验结束测定COD值低于500 mg/L(国家污水排放标准)。