发动机缸体10轴自动拧紧机设计研究

摘要:主要针对小型游艇、割草机、摩托车等发动机缸盖螺栓的全自动拧紧进行了研究,介绍了10轴全伺服自动拧紧机机械设计的原理及思路,并对自动拧紧机关键部件——拧紧轴的选取与受力计算做了详细说明。该研究满足了此类产品多种机型混线自动化生产的要求,提升了客户产品品质,并节约了生产成本,赢得了客户的一致好评。

关键词:自动拧紧机;缸盖螺栓;智能拧紧;受力分析

0 引言

螺纹连接因简单、可靠、拆卸方便等特点,成为机械零件之间结合最常用的方法之一。近年来,随着现代化工业的发展,为适应科技进步对机电产品轻量化、高性能、高可靠性的要求,螺栓、螺母的拧紧对扭矩和角度等变量的要求越来越严格。为适应机电产品性能及自动化生产的要求,螺栓自动拧紧设备的设计与开发已经成为市场的必然需求。

在小型游艇、割草机、摩托车等发动机装配制造行业,螺纹连接的装配要求都很高,自动拧紧机的应用也最为广泛,如发动机主轴端盖、连杆、离合器及轮胎的拧紧等。尤其是发动机缸盖螺栓的拧紧,其连接的可靠性直接关系到整个发动机的动力特性、碳排放量以及安全可靠性。这主要是因为:(1)从工作条件上看,发动机缸盖螺栓在缸内气体交变压力以及热负荷等恶劣的工作环境作用下极易发生失效;(2)从结构上看,发动机缸盖与缸体之间一般采用软性材料密封保证气密性,比较主轴承或连杆等刚性连接的螺栓,发动机缸盖是一种更为复杂的软连接,这就要求缸盖螺栓使用更为科学合理的拧紧工艺来实现产品设计时对预紧力的要求,以确保连接的可靠性、气密性。因此,发动机缸盖螺栓拧紧不光对单个螺栓的扭矩、角度有严格的要求,在拧紧过程中还需要几颗螺栓同步拧紧来避免零件的变形,以提高发动机整体连接的防松能力和疲劳强度。实验显示,发动机缸盖螺栓拧紧采用全自动的拧紧设备,不仅可以显著地提高生产效率,还可以最大限度地提高装配质量。

随着我国经济的高速发展,传统工厂使用的手动扳手、气动脉冲工具、定扭扳手正在迅速淘汰。目前我国在汽车、工程机械、机电设备行业已经普遍采用可控制扭矩、角度及屈服点的各种电动拧紧工具。现在市场上主流的拧紧工具有ATLAS COPCO、BOSCH和INGERSOLL-RAND等品牌。本项目ATLAS COPCO凭借其强大的产品创新能力和完善的售后服务,成为了客户最终拧紧工具与自动设备的供应商。

1 拧紧工具的选择

1.1 确定拧紧工具

客户对拧紧扭矩的要求是静态扭矩22~28 Nm,根据ATLAS拧紧工具的特点和扭力信息初步选择QST42-50CT-T50-L134-H13这根标准轴作为预选的拧紧工具。此工具的扭矩输出范围为10~50 Nm,转速为700 r/min,满足要求。

1.2 拧紧工具的验算

拧紧工具的选择不仅仅要考虑最大扭矩是否满足客户要求,还需要对轴进行寿命的计算。一般QST轴的易损部件包括输出轴方寸头、支撑轴承、轴承座Frontpart。如图1所示。我们通常需要计算的数据有支撑轴承1的静载荷(Co/R1)与动载荷(C/R1),支撑轴承2的静载荷(Co/R2)与动载荷(C/R2),轴承座Frontpart动载荷(Fbc/F),输出轴方寸头的动载荷(σ/συMises)。

根据客户机型信息,笔者以一种需要8根QST轴同时拧紧的机型为例说明其受力计算的方法。

如图2所示,首先需要借助网站“http://www.dankert-dankert.de/”按客户扭矩的要求建立拧紧点实际位置的受力坐标模型,然后根据自动计算的结果可以得到每根轴受到的Fx与Fy方向分力,接着根据公式F2=Fx2+Fy2可以得到每一根轴的合力F,最后找到合力最大的那根轴用来做侧向力分析。因为设备的8根QST拧紧轴型号完全一样,所以通过计算最大受力轴的安全系数就可以确认轴的使用寿命是否满足客户的要求。根据图2显示结果我们可以得到Fmax=0.6 kN。

图3为ATLAS COPCO拧紧工具侧向力分析结果,输入Fmax=0.6 kN及套筒长度后我们就可以得到QST轴各受力部分的安全系数。如图3所示,可以看出所有需要计算载荷的Co/R1、C/R1、Co/R2、C/R2、Fbc/F、σ/συMises系数全部大于1,都满足要求。

通过计算可以证明QST42-50CT-T50-L134-H13型号的拧紧轴满足要求,可以使用。

2 自动拧紧机设计

2.1 设备功能需求分析

设备主要用于小型游艇、割草机、摩托车等发动机的缸盖螺栓拧紧,采用发动机自动进给、自动对位的全自动拧紧方式。设备主要结构包括:发动机杠体的顶升定位系统、拧紧轴箱伺服变距系统、拧紧机控制系统及设备安全防护系统等。

设备需要实现的基本功能如下:

(1)拧紧工件到位后可以自动顶升定位,且带有两套阻挡机构用于缓料及防止托盘堆叠,并与设备联动。

(2)拧紧轴箱可以按预定程序变距到对应机型,拧紧开始后先自动认帽,然后自动将螺栓拧紧至预定扭矩,最后待所有螺栓扭矩均达到预定扭矩时将螺栓拧紧至最终扭矩。

(3)拧紧机控制器判断所有軸的拧紧扭力、角度值等是否合格,如果合格则拧紧机控制器控制阻挡器放行;不合格则不放行,在人工确认后,手动按下拧紧机设备“故障放行”按钮才能放行产品。

(4)产品数据读取识别过程不能与拧紧动作发生逻辑干预。

(5)设备对托盘有无工件进行检测,无工件设备自动放行。

(6)不同产品拧紧轴数不一致,对于不需要拧紧的轴自动移出工作区,避免碰伤工件,移出动作完成后方可进行自动拧紧动作。

(7)对于拧紧不合格螺栓,系统可在显示屏直观显示出不合格螺栓的真实坐标图。

(8)当某一根轴出现故障后,其余拧紧轴可通过程序解除互锁继续使用。

(9)拧紧结束后,主动将本地数据库中数据实时发送到甲方MES数据库中。

2.2 拧紧轴箱设计

根据产品螺栓分布情况,从成本、安装简易性及空间位置考虑对轴箱布局做规划,如图4所示。

(1)根据图4各产品螺栓孔位坐标分布情况可以确定拧紧轴变距状态,从而确定是否选择气缸变距或伺服电机变距。从成本及安装简易性考虑不需要变距的拧紧轴安装位置需考虑一定X/Y方向调整空间,需要变距的拧紧轴优先考虑气缸变距。由于2号位QST轴还需要考虑不拧紧时退出到安全位置,所以每根轴在X/Y的坐标平面内移动的位置都超过了4个,需要10根拧紧轴全部使用双伺服变距的结构来满足要求。

(2)由于发动机缸盖是放在托盘上随线体流动的,所以拧紧轴的坐标就不能仅仅考虑工件本身的坐标,还需要检查工件放在托盘上是否发生坐标变化。根据客户提供托盘图纸可以发现:1P85、1P90-1/1P92-1、1P88/1P90、1P91/1P96的曲轴中心与2P77/2P73/2P76/2P80的曲轴中心重合的话,要将拧紧轴箱整体平移90 mm才能实现,所以需要在此方向上加一组整体平移气缸。

(3)1P85机型高度161 mm,1P90-1/1P92-1、1P88机型高度159 mm,1P91机型高度183 mm,2P77机型高度182 mm。机型之间最大高度差为24 mm,当拧紧轴箱每次下降到统一高度时,只要拧紧轴压缩量大于24 mm就没有问题。由于QST42-50CT-T50-L134-H13的拧紧轴压缩行程是50 mm,所以可以使用锁紧气缸来完成轴箱的升降。

(4)由于拧紧点间距较小,用来变距的伺服机构无法在一个平面内摆放,需要高低错落布局,才可以不发生干涉。

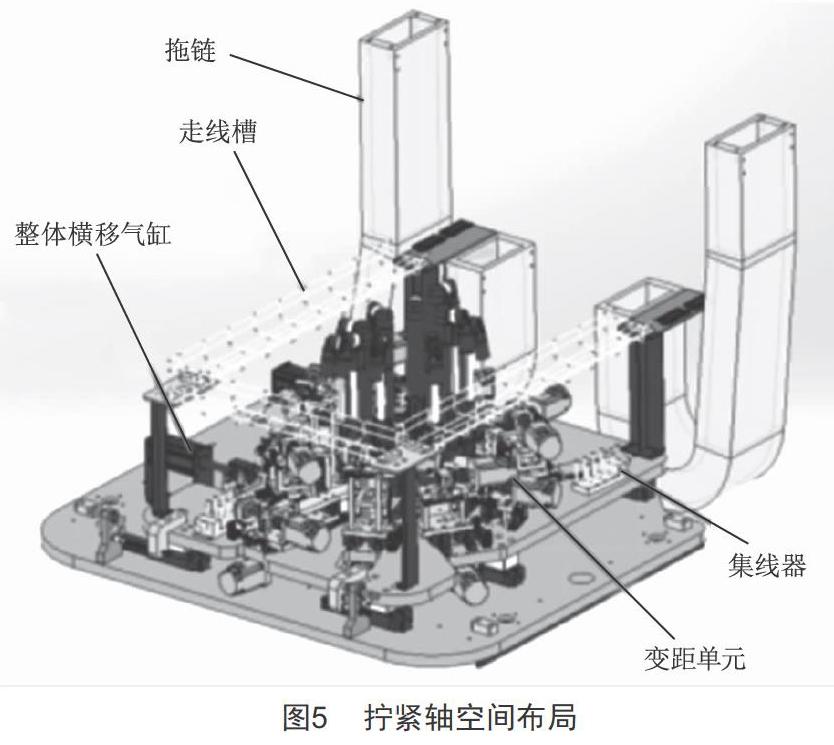

(5)图5所示即为根据上面的结论设计完成的拧紧轴空间布局。

2.3 托盘顶升定位机构

拧紧轴箱每次升降的位置是固定的,所以输送线体上需要有准确定位的机构确保轴箱上面的拧紧轴每次都可以准确认帽并完成螺栓的拧紧工作。此机构在输送线体上面主要包括顶升定位机构、阻挡机构及相应的传感器监测单元,其结构功能如下:

(1)顶升定位机构:主要包括顶升定位气缸、气缸导向、顶升气缸上/下限位传感器、托盘浮起状态检测传感器等部件。其中顶升定位气缸和气缸导向是确保托盘可以顺利顶起的部件,本次设计采用SMC品牌80缸径的气缸,在400 kPa(4 bar)气压时可以输出180 kg的推力;气缸上/下限位传感器用来检测气缸处于上位或下位的状态,是系统逻辑动作的输入信号之一;托盘浮起状态检测传感器安装在托盘的两个角落,用来检测托盘是否一边翘起,如果托盘有翘起状态,系统会重新顶升,如超过3次都没正确顶升,工件系统会报警提醒操作工检查事故原因,并退出此托盘,如图6所示。

(2)阻挡机构:采用标准的SMC阻挡气缸,并设有工位挡停和等待位挡停用于优化节拍。两个挡停位置有3个接近传感器用于判断托盘到位与托盘是否堆叠;同时还有一对光电传感器用来判断工件是否在位,如果客户发来的是空托盘,则直接流走,轴箱不做拧紧,如图7所示。

2.4 设备其他结构

设备其他结构如图8所示。

(1)结构支座采有高强度方通钢构焊接,壁厚为8 mm,牢固可靠。

(2)上下进给机构采用自锁气缸,断气自锁无位移;升降机构设置防掉落安全防护装置,可以有效防止机构脱落气缸造成安全事故;且升降系统、位移系统均设有机械缓冲及限位,安全可靠。

(3)拧紧单元上分别设置有指示灯操作箱(操作盘),操作面板上设有机型选择拨码开关、系统启动、急停按钮、正反转开关、手自动转换开关、各轴拧紧NG状态指示灯、综合OK状态指示灯、故障确认开关、指示灯检查按钮、系统复位开关以及蜂鸣器等。

(4)配置液晶数据显示触摸屏,可显示、监控并计算各轴拧紧扭矩实际值、转角、屈服点、拧紧曲线、CPK/CMK等数据。显示屏可显示产品螺栓模拟分布情况及每颗螺栓实际拧紧数据,同时自动判定是否合格;电脑开机自动启动拧紧系统及模拟画面。

(5)控制器安装于现场看板位置,直观易操作。

(6)防护罩壳采用铝型材结构,四周均可打开,配有安全开关,打开后自動断电。防护罩壳结构设计充分考虑各个部件、装置、附件在安装、操作、维修过程中的便利性,机构顶部及四周护板采用可拆卸方式,预留了检修空间。

3 结语

本设备革新了客户现场操作工使用定扭扳手手动拧紧缸盖螺栓的制造工艺,根据客户现场实际操作环境,运用自动化控制的理念,设计了全新的自动化拧紧单机,并付诸实施。通过跟踪生产调试的全过程,设备最终成功解决了客户现场生产多品种、中小批量产品以及多品种共线生产的问题,极大地提高了生产线的智能化水平。设备使用半年后客户统计发现,发动机异响概率减少了25%~30%,为客户创造了良好的效益。

[参考文献]

[1] 邓跃文.螺栓拧紧力矩的确定及检验方法[J].机械工艺师,1992(8):26-27.

[2] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2008.

[3] 范云生,赵永生,周守民.集散式多轴拧紧机控制系统的设计应用[J].工业控制计算机,2007,20(1):33-34.

[4] 卫道柱,林巨广.智能型螺母拧紧机的研制[J].合肥工业大学学报(自然科学版),2003,26(5):1016-1020.

收稿日期:2020-04-27

作者简介:王力爽(1984—),男,山西翼城人,硕士,机械工程师,研究方向:机械设计及自动化。