现场混装乳化炸药井下爆破推广研究与应用

陈胜伦

摘要:目前大塘矿井下爆破作业仍然以人工装药为主,装药效率低,爆破作业人员劳动强度大,现场作业环境差,炸药流失安全风险高,装药效率及爆破的安全性难以满足矿山高速发展的需求。爆破作业成了制约采矿效率的关键环节。通过现场混装乳化炸药在大塘矿井下爆破研究,可提高爆破作业效率和民爆物品管理的安全性、有效改善爆破作业环境、降低爆破作业劳动强度等。

Abstract: At present, the explosion operation in Datang mine is still dominated by manual charging. The charging efficiency is low. Other disadvantages of traditional manual charging include high workload, poor working condition, high risk of dynamite loss, and the insufficient charging efficiency and explosion safety. All these disadvantages failed to fulfill the need of the development of mining. Explosion operations have become a key factor for mining efficiency. The main disadvantages of manual charging, include safety of civil dynamite regulation, explosion efficiency, working condition, and workload, would be enhanced on a big scale with research on on-site mixed emulsifed dynamite explsion experiment in Datang mine.

關键词:现场混装乳化炸药;效率;安全

Key word: on-site mixed emulsified dynamite;efficiency;safety

中图分类号:TU751.9 文献标识码:A 文章编号:1006-4311(2020)23-0082-03

1 背景

“工业和信息化部办公厅关于印发《民用爆炸物品行业技术发展方向及目标(2018年版)》的通知”指出,鼓励开展现场混装生产方式的高精度装药计量技术、在线参数检测技术,鼓励现场混装技术与爆破技术相结合,开展相关优化研究;鼓励提升现场混装生产方式信息化和智能化水平,实现上料、运输、混药、装药等作业的全流程智能化管控。

司家营铁矿采用现场混装乳化炸药进行回采,经过两个多月的实践,取得了良好效果,装药安全性明显提高,现场作业人员劳动强度降低,爆破作业环境和现场空气质量得到改善。金川公司二矿区使用现场混装乳化炸药后,在开拓、采准、回采等主要作业环节全面实现爆破装药机械化,减小工人的劳动强度,提高炮孔利用率和装药速度,大大减少了生产周期。酒钢镜铁山矿桦树沟矿区2017年引进了BCJ-41型井下现场混装乳化炸药装药车,进行了近1年的生产试验,极大降低了工人劳动强度,提高生产效率2倍以上,爆破效果稳步提升。

而大塘矿井下爆破作业仍然以人工装药为主,装药效率低,一个回采作业面仅装药时间就要4个小时左右,爆破作业人员劳动强度大,现场作业环境差,炸药流失安全风险高,装药效率、炮孔利用率和经济效益等均比较低。

基于上述原因,瓮福磷矿大塘矿于2018年8月31日开展现场混装乳化炸药在井下推广使用的动员会,并于2018年9月初开始实施。

2 水平孔装药试验及研究优化

2.1 试验前水平孔爆破基本情况

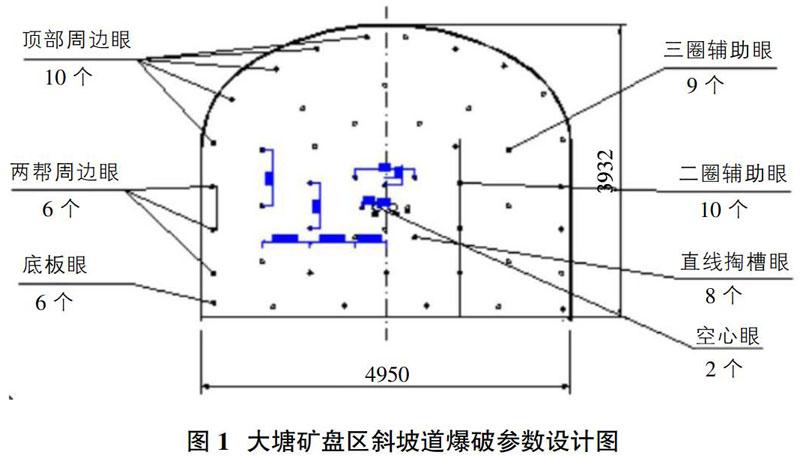

掘进工作面采用平行空孔直眼掏槽,断面尺寸4950mm*3932mm。

优化前:布置空孔4个,孔径110mm,掏槽孔、辅助孔、周边孔共52个,孔径50mm,每排爆破使用成品炸药108kg,塑料导爆管雷管52发。

优化后:布置空孔3个,孔径110mm,掏槽孔、辅助孔、周边孔共45个,孔径50mm,每排爆破使用现场混装乳化炸药135.6kg,成品炸药14.4kg,塑料导爆管雷管45发。(图1)

2.2 优化爆破效果

炮孔布置优化完成后,按设计进行钻孔,作业面岩性节理裂隙较发育,岩石坚固系数f=10。在穿孔过程中发现掏槽孔位置孔底出现涌水,掏槽孔有少量垮孔,重新进行补孔;辅助孔、周边孔成孔率较好。

钻孔验收合格后,开始进行水平孔爆破试验。此次总装药量150kg,其中成品炸药14.4kg,现场混装乳化炸药135.6kg。爆后检查工作面,发现本次爆破巷道成型较好,岩石块度较大(块度≦500mm),掘进进尺2.9m。

通过多次水平孔试验得出:在常规条件下,掘进工作面爆破参数为,钻孔数为51个(其中装药孔47个和空孔4个),孔深3-3.2m,空孔孔径110mm,装药孔孔径50mm,现场混装乳化炸药密度1.16-1.18g/cm3,平均装药量163.8kg(149.8kg混装炸药加14.1kg起爆药包)。

通过现场混装乳化炸药爆破优化后,与成品炸药爆破相比,钻孔数目平均从56个减至51个,掘进进尺从2.5m提高至2.9m,装药时间从60分钟减少至45分钟,爆破作业人员从4人减少至3人,效果较为理想。

3 上向孔装药试验及研究优化

3.1 上向孔装药设计基本情况

钻机在拉底巷道中钻上向孔,拉底巷道高3.5m,一个完整的底部堑沟一般钻上向孔110个,每排孔11个,10排孔,排距1.5m,孔底距2-2.5m,单孔装药量24kg,矿量5130t,单排孔装药时间一般0.5小时左右,炸药单耗为0.51kg/t。

3.2 上向孔装药试验过程

试验人员在经过认真分析研究,调整炸药配方,进行地表模拟试验。将PVC管固定在立柱上模拟上向孔,PVC管上部接入一根水管引入自来水模拟井下潮湿环境,然后进行90°上向孔装药模拟试验,炸药不掉落。上向孔装药时,在输药管口部安装一个直径60mm左右的托盘,通过螺纹固定在输药管上,装药前先使用炮棍检验炮孔深度、是否存在堵孔现象,将堵孔处理完成后,将输药管放至孔底,开始装药,负责拖动输药管的爆破人员在感受到输药管一端的推力后,缓慢拖动输药管,直至装药完成。采用这种装药方法装药,炸药无掉落,解决了上向孔装药掉落的问题,切割天井爆破取得良好的装药效果。

4 下向孔装药试验及研究优化

4.1 下向孔爆破基本情况

每个矿房下向孔爆破主要分为切割天井爆破和矿石回采爆破,中采区采用反井钻机钻凿形成切割天井,北采区采用切割天井一次爆破成井技術形成切割天井。

4.2 试验情况

4.2.1 切割天井

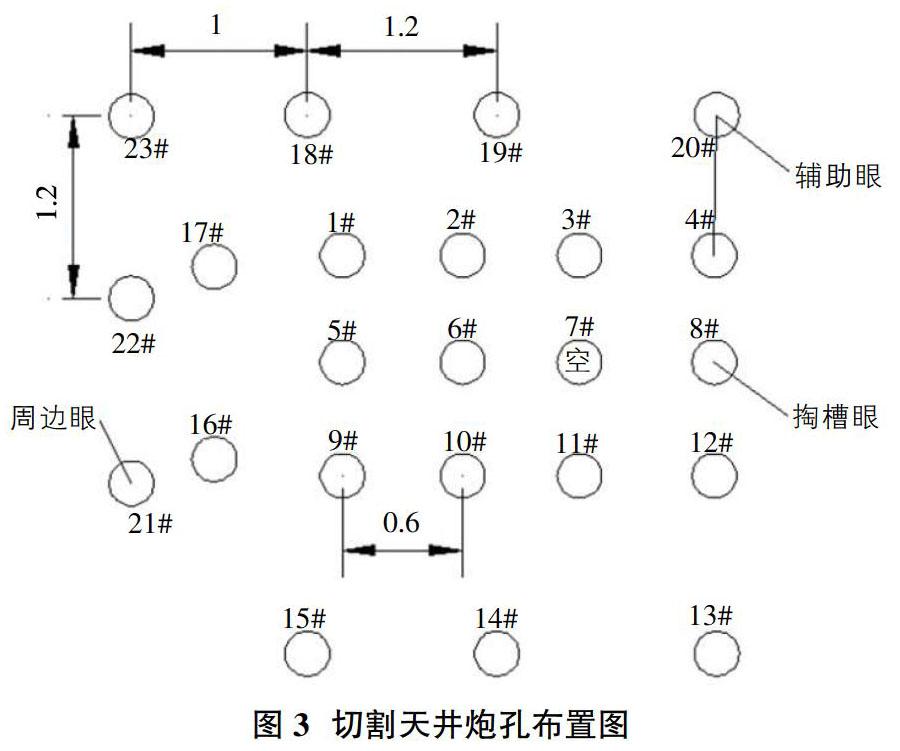

采用中深孔台车自上而下钻凿平行钻孔,切割槽中布置一个中心孔,围绕中心孔布置11个掏槽孔,外围的8个孔为辅助孔,控制成井后的天井形状,根据现场情况布置3个周边孔。切割孔位设计时,先确定溜井中心孔,然后围绕中心孔布置其余炮孔。具体参数如下:

空孔:孔深11.5m,孔径120mm,孔数1个;

掏槽眼:孔距0.6m,排距0.6m,孔径95mm,平均孔深11.5m,孔数11个;

辅助眼:孔距1.2m,排距1m,孔径95mm,平均孔深8m,孔数6个;

周边眼:孔距1.2m,排距1m,孔径95mm,平均孔深6m,孔数3个;

装药量:使用2kg的乳化70炸药作为起爆药包,掏槽眼装药60kg,分两段装药;辅助眼、周边眼根据孔深,装药量30-48kg;

雷管:使用导爆管雷管1段、3段、5段、7段(主爆孔下部1段、上部3段,辅助孔5段或7段)。

4.2.2 矿房回采

孔网参数:孔距:0.6-1.8m,排距:1.25-4.2m,孔底距:1.5-4m,孔径:95mm,孔深:6-21m,每排炮孔数量:6-10个,每次爆破孔数:10-34个。单孔装药量为:20-70kg。

从下往上分两段装药,每孔底部使用1段雷管起爆,上部用3段雷管起爆,孔内微差。

孔间再分别使用5段、7段、9段导爆管雷管等微差爆破,减小爆破振动。(图4)

下向孔爆破试验,使用现场混装乳化炸药与成品炸药爆破相比,不耦合装药变为耦合装药后,炸药单耗略有增加,矿石破碎块度明显减小,爆破效果良好,爆破经济效益较好。

5 结论

①效率明显提高。掘进工作面每循环节约装药时间15分钟,装药效率提高25%;上向孔装药效率提高44.5%。现场混装炸药爆破循环进尺2.9m,较原循环进尺2.5m提高了16%,炮孔利用率从83.3%提高至96.7%。

②培养了一批熟练掌握井下现场混装乳化炸药爆破作业的技术人员、爆破作业人员。

③显著提高现场爆破作业的安全性,降低炸药流失风险。井下现场混装乳化炸药车运输是炸药原料及半成品,这些原料及半成品按一定的比例混制成炸药并装入炮孔,经过一定催化反应时间才成为炸药,提高了运输和爆破过程的安全性,杜绝了炸药的遗失和挪作他用。装药效率高,减少人员在暴露空区下作业的时间,提高了爆破作业安全性。

④取得了一定的经济效益。井下现场混装乳化炸药水平孔、上向孔、下向孔爆破成本有不同程度的降低,水平孔爆破可节约炸材成本60元/m,节约凿爆综合成本160元/m;在矿石回采爆破中,中采区、北采区矿石回采爆破炸药成本不同程度降低,中采区节约炸药成本0.95元/吨,北采区节约炸药成本0.34元/吨。按大塘矿100万吨矿石,14300m掘进的年度产量计算,年度节约采矿炸药成本:54.13万元,凿爆综合成本215.64万元。

⑤总结了一套井下现场混装乳化炸药穿孔、装药、爆破工艺。为井下混装炸药向其他矿山推广奠定扎实基础。

6 存在问题及展望

①现场混装乳化炸药与钻孔参数量、爆破参数匹配关系的有待深入研究。

②现场混装车的智能化、自动化发展。装药的自动化可内置爆破设计软件的客户端,装药作业前先在地面将当天的爆破设计输入装药车。现场混装车可以自动识别炮孔;通过机械手将输药管送入炮孔,调用爆破设计数据中存贮的炸药类型及数量,完成装药。

③混装炸药拥有广泛的应用前景。现场混装炸药系统的应用将会推进民爆产业结构布局优化升级,提高产业集中度和本质安全水平,建立安全长效机制,提升科技创新和自主创新能力,确保爆破装备与技术健康、协调、可持续发展。

参考文献:

[1]刘志坚.现场混装乳化炸药在大塘矿巷道掘进爆破中的应用[J].世界有色金属,2019:230-231.

[2]夏光.工业炸药现场混装技术的应用与发展趋势[J].煤矿爆破,2019,37(1):27-30.

[3]杨茂森.关于推广现场混装炸药车技术的一些思考[J],爆破,2017,34(1):160-169.

[4]马平,查正清,龚兵,等.乳化炸药现场混装技术在大型地下矿山中的应用[J],爆破器材、爆破测试和安全技术,2012:852-857.

[5]郝玉庆,姜庆洪.现场混装乳化炸药技术在爆破现场的应用[J].安全管理,45.

[6]刘犀斌,王胜利.现场混装乳化炸药技术在司家营地下铁矿的应用[J].现代矿业,2011,510:80-81.

[7]李俊华,任郝,王胜利,等.现场混装乳化炸看杖术在司家营钦矿的应用[J].金属矿山,2011:186-191.

[8]王胜利,刘犀斌,任海燕.现场混装乳化炸药在地下铁矿爆破中的应用[J].爆破器材,2018,47(6):49-53.

[9]郭雄,王贻明,周升平,等.现场混装乳化炸药在巷道高效光面爆破中的应用[J].现代矿业,2014,554:18-21.