采煤机驱动轮与销排含间隙接触碰撞动力学仿真分析

马英,徐兰欣,陈洪岩

(1. 天地科技股份有限公司 开采设计事业部, 北京 100013;2. 西安科技大学 管理学院, 陕西 西安 710054;3. 辽宁工程技术大学 机械工程学院, 辽宁 阜新 123000)

0 引言

煤矿井下工作环境恶劣,存在很多不确定的因素。井下工作时,由于安装精度及摩擦磨损,都会对刮板输送机产生很大影响,会导致销排与销排之间存在错位。其中驱动轮是采煤机行走部的关键结构,在采煤机生产工作中承担采煤机移动的重要任务,它与刮板输送机上的销排啮合是采煤机行走动力的来源[1]。然而,销排之间产生的间隙,会导致驱动轮在牵引采煤机时驱动轮与销排间产生接触碰撞。当驱动轮工作时间长、低速重载并伴随着较大冲击载荷时,驱动轮与销轨啮合部分会出现轮齿疲劳断裂、轮齿变形、裂纹等现象。由于承载着采煤机大部分的质量及驱动轮与销排啮合产生的反方向牵引力,如果驱动轮失效无法工作,便会带来很大的维修难度,这将严重影响矿区采煤效率,造成经济损失。因此,有必要对驱动轮、导向滑靴与销排含间隙接触碰撞进行动力学仿真分析。

1 驱动轮与销排含间隙啮合动力学模型建立

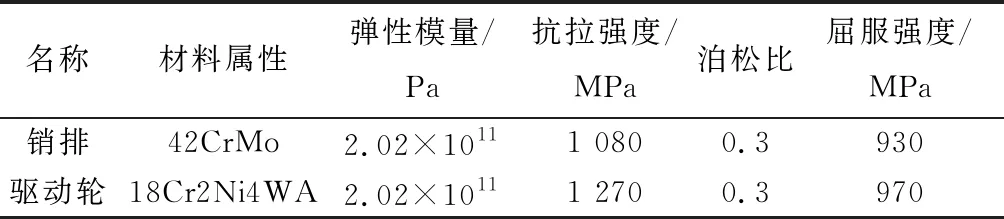

以MG500/1130-WD型采煤机为研究载体,根据驱动轮与销排在30°坡度下的啮合工作特性,建立简化三维模型。建模完成后,对模型进行虚拟装配,并利用Pro/E的分析功能对装配好的模型进行静态干涉检测,无干涉后将装配好的模型保存为“.igs”格式,为之后将模型导入ANSYS Workbench[2]中进行联合仿真做准备。销排与驱动轮均采用非线性塑性各向异性硬化材料,材料所需参数见表1[3-4]。

表1 仿真的基本参数

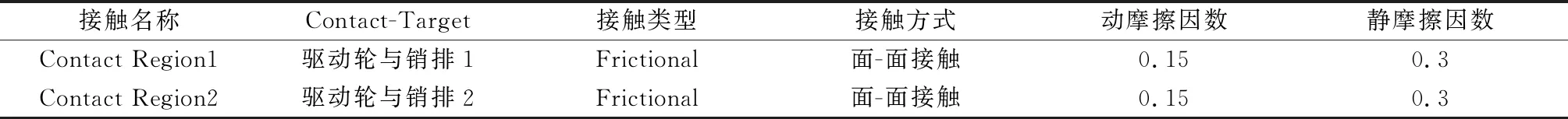

采用面与面接触的方式,对驱动轮和销排施加载荷与约束。选择驱动轮的轮齿与销排的销齿建立接触对。这里驱动轮与销排为Flexible。对驱动轮进行位移约束,X方向设置为Free,Y、Z方向均设置为Fixed,绕Z轴旋转。具体设置方法如表2所示。

表2 驱动轮与销排接触面设置

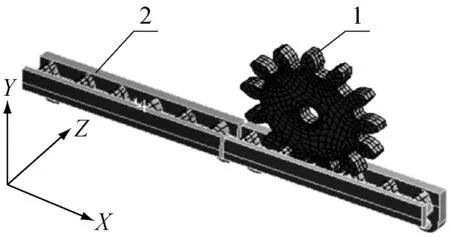

在仿真模块“Transient Structural”下,对驱动轮和销排施加载荷与约束,驱动轮施加初始转速为0.35 r/s。设置Friction Coefficient为0.2。仿真模型如图1所示。

1-驱动轮; 2-销排。

2 驱动轮与销排动力学仿真分析

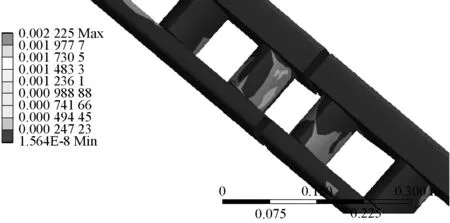

采煤机驱动轮与刮板输送机销排啮合可看作齿轮齿条啮合,驱动轮在自身转动的同时沿销排发生水平运动。基于采煤机井下工作强度大、环境复杂,驱动轮在工作中与销排时常发生接触碰撞。图2、图3为销排在与驱动轮接触时应力、应变的大小及分布情况。

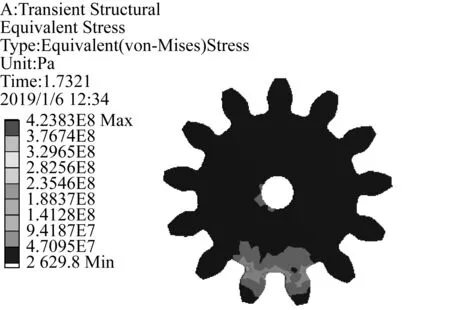

图2 销排应变云图

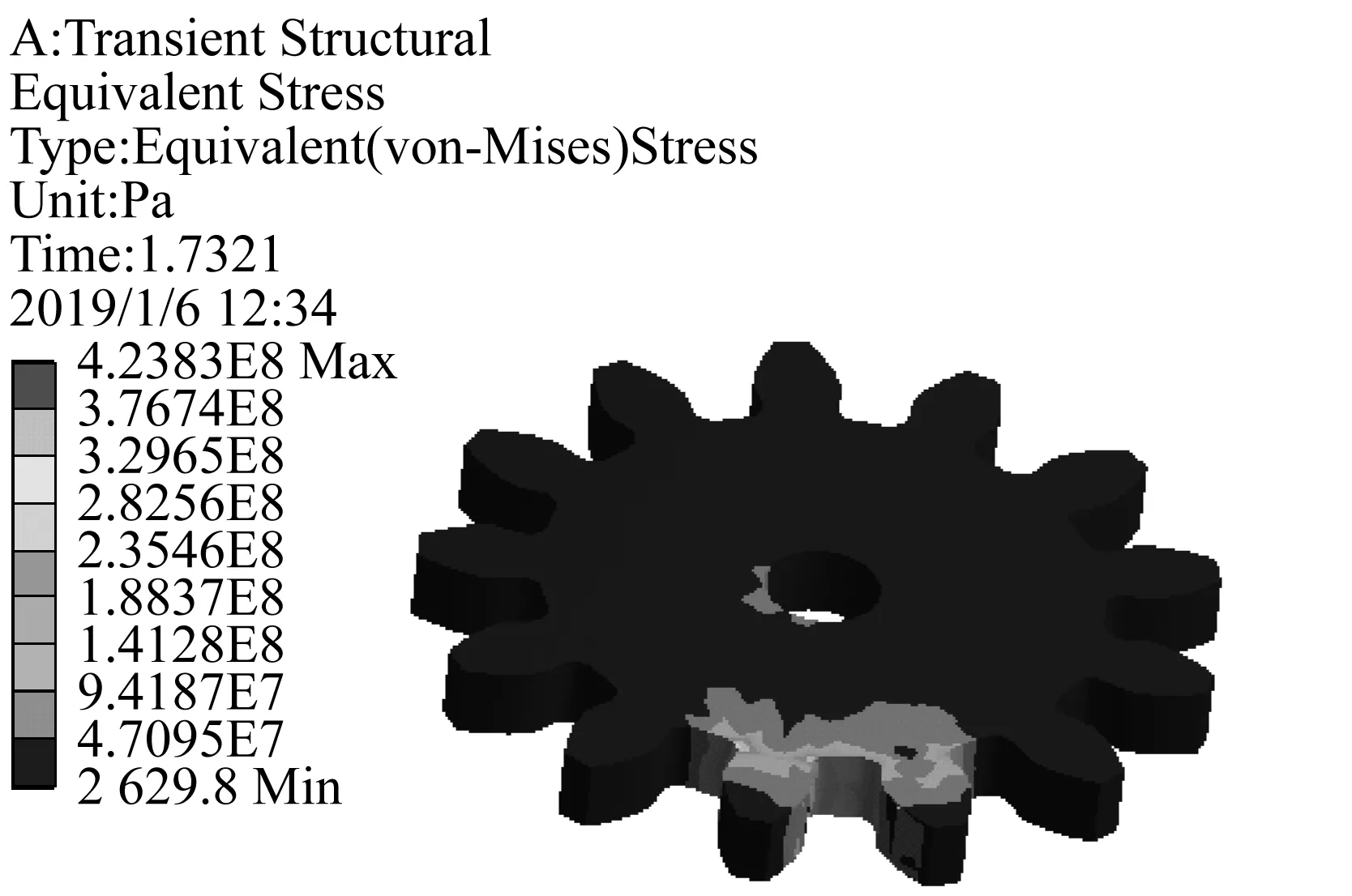

图3 稳定啮合驱动轮应力云图

1) 由图2所示,导向滑靴、驱动轮在实验载荷下与销排发生碰撞,这里选取了销排在整个仿真分析过程中所受最大应变时刻,此时出现最大接触应变位置在销排间隙两边的销齿齿面上,最大应变值为2.957 8e-004 m。

2) 如图3所示,驱动轮应力集中区域为轮齿的齿根处,齿根处受力最大,并呈现带状形式分布。驱动轮出现最大应变量为1.658 7e-003 m,最大应力为2.954 6e+008 Pa。

3 结论

本文对采煤机驱动轮及销排进行了模型建立和动力学有限元分析。结果表明在大坡度工况下,驱动轮与销排啮合时的驱动轮最大应力应变位置出现在轮齿根处,出现最大应变量为1.658 7e-003 m,最大应力值为2.954 6e+008 Pa。若最大应力值小于材料的许用值,则不会出现失效情况,驱动轮可满足使用要求。