供热工程压力管道安装质量控制

王 森

(太原市热力集团有限责任公司,山西 太原 030001)

0 引言

当前,我国北方大中城市已逐步实现集中供暖的全面布置,随着集中供热管网的线路长度、管道直径以及供热压力的增加,对供热管道的安装质量提出了更高的要求和挑战,对居民的供热质量和效果意义非凡[1]。目前,针对供热工程压力管道的主要安装形式为焊接。为保证供热压力管道的安装质量,需对安装过程中的焊接工艺进行严格控制。本文将着重研究供热工程压力管道安装的质量控制措施。

1 供热管道安装方法研究

供热管道由供方运输至现场后需对厂家所提供的管道进行验收,主要查验厂家的制造许可证、合格证、质量保证书以及化学元素分析等资料。待压力管道验收合格后,由施工方开展安装操作。目前,根据压力管道连接方式的不同,可分为螺栓连接安装、法兰连接安装、焊接安装、粘结安装等方式。

1.1 螺纹连接安装方式

根据管道连接所采用螺纹的类型不同,将螺纹分为圆柱管螺纹和圆锥管螺纹。由于圆柱管螺纹是单纯依靠其预紧力实现压力管道之间的密封效果,进而防止供热介质的泄露。但是,在实际连接操作中基于圆柱管螺纹不允许缠绕任何填料。因此,一般采用圆锥管螺纹对压力管道进行连接安装方式居多[2]。但是,采用圆锥管螺纹连接安装时受管道本身的影响较大;此外,基于圆锥管螺纹还需配合密封填料使用才能够达到密封效果。

1.2 法兰连接安装方式

法兰连接安装时在螺栓和螺帽紧固力的作用下,通过垫片的变形将两个压力管道对应法兰连接处的间隙进行填充,从而实现管道的连接安装。实际安装过程中,根据垫片材料形状和尺寸的不同对应螺栓和螺帽的紧固力不同。法兰的选型与压力管道的直径相关,如表1所示。

表1 法兰与压力管道直径的关系 mm

采用法兰连接安装需对管道进行改变时,需采用异径法兰,此种安装方式在一定程度上增加了供热介质的流动阻力,甚至会造成压力管道的阻塞,最终影响供热效果和质量。

综上所述,基于螺纹连接安装和法兰连接安装均或多或少存在一定的缺陷。相比焊接连接安装方式可避免上述两种安装方式的缺陷[3]。因此,焊接连接安装方式被广泛使用。本文将对焊接连接安装方式的质量控制进行研究。

2 压力管道焊接安装质量控制方案

2.1 焊接准备阶段的质量控制

压力管道在焊接安装前为其选用合适的焊条,保证在根部焊透。结合焊条的型号及其相关性能,为该工程选用纤维素碱性焊条。该焊条脱渣性能好、穿透能力强、熔池形成快、焊接质量佳等优势。

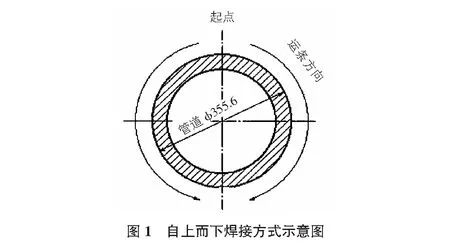

传统管道焊接一般从管道的仰位焊接,即自下而上焊[4]。针对供热工程压力管道的长度较长,采用自上而下的焊接方式,焊接方式如图1所示。

如图1所示,按照工艺要求设定焊条角度、焊条移动速度以及焊弧长度等工艺参数开始焊接操作。鉴于自上而下焊接方式的独特性,在焊接过程中无需采用断弧、拉弧等操作。因此,由于自上而下焊接方式一般不被采用,为保证焊接质量应根据该焊接方式的工艺特点对作业人员进行特定培训,使其熟练掌握自上而下的焊接工艺操作方式。

根据GB 50236现场设备、工业管道焊接工程施工及验收规范制定焊接工艺。为确保焊接质量的要求,针对供热工程管道的焊接工艺分为三次完成,具体焊接工艺如下:

1)采用直径2.5 mm完成第一层焊接,保证管道充分焊透,并确保首层焊接完成后不出现焊瘤;

2)第二层和第三层焊接采用直径为4.0 mm的焊条完成,并从坡口位置处开始焊接保证各层之间的焊接位置不重叠,要求各层的接头位置错开20 mm。工程压力管道处的坡口尺寸及形式如图2所示。

综上所述,针对焊接前的质量控制可从如下几个方面具体实施:1)加强对参与压力管道焊接操作人员的培训和管理,规范其操作并熟悉压力管道的焊接工艺;2)在焊接操作前,作业人员应对涉及到相电焊机、焊条烘干机等设备的性能进行检查;3)应将坡口表面以及两侧20 mm范围内的油污、氧化皮以及熔渣等彻底清理干净,并将附近不平整的地方打磨光滑;4)在焊接操作前,应将压力管道焊接的材料、工艺参数、层间温度以及热处理温度等详细参数进行交底,保证焊接操作人员严格执行焊接工艺。

2.2 焊接实施阶段的质量控制

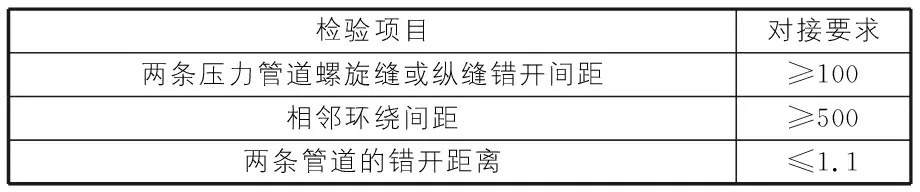

为保证两条管道的焊接质量,需采用内对口器将两条管道对齐,要求两条压力管道对接完成后满足表2所示的要求。

表2 压力管道对接要求 mm

一般情况下,两条管道的对接采用内对口器完成,且在焊接完成后才能撤出内对口器;针对特殊地段的压力管道,必要时采用锚固和牵引等方式对其进行对接固定[5]。焊接施工工艺应严格按照管道向下焊接的工艺规程完成。具体工艺规程如下:

1)当焊接施工环境温度低于0 ℃时,需对压力管道焊接处进行预热,保证焊缝处均匀加热。若发现焊接位置处被污染时,应及时对污染物进行处理,且处理完成后需重新对焊缝处进行预热。

2)确保焊道起弧和收弧的位置相互错开20 mm,焊接之前应对接头进行打磨处理。确保每条焊道一次性完成,中间不得有停顿。

3)当焊接施工环境温度低于5 ℃时,焊接完成后应对焊道进行保温,避免由于焊道温度骤降影响焊接质量。

综上所述,针对焊接实施阶段可通过如下措施实现质量控制:1)严格按照压力管道的定位标准对其进行定位,若管道的管壁厚度不一致,还需对其进行修磨过渡,为焊缝在同一方向做基础;2)在安装操作过程中,严格按照工序进行执行,比如将焊件管道等必须经过开孔、除锈以及脱脂等工序后才能焊接使用;各个工序完成后应做好防护处理,避免二次污染;3)若在焊接操作期间发现焊缝应及时进行返修,且焊缝的返修次数不超过2次,若返修2次后还需进行返修则需采用热处理焊接方式。

2.3 焊接完成后的质量控制

每次焊接完成后应首先对其焊缝的外观进行检验,要求压力管道焊缝处不得有裂纹、焊缝低于管道表面以及存在还未熔合的现象。若发现焊缝表面存在上述缺陷应及时对其进行修补。待压力管道焊缝外观检验合格后,按照相关标准要求联合超声波探伤和射线检验对管道进行无损检测。需要注意的是,射线检验需在焊接完成后24 h进行。除此之外,若在焊接过程中发现焊接缺陷或者问题时,应趁压力管道焊缝温度未降低时及时对其缺陷位置进行修补。

3 结语

压力管道的安装质量直接决定供热工程的供热效果和质量,焊接安装工艺与螺纹安装、法兰连接安装工艺相比具有先天的优势。为保证焊接安装工艺的质量,需对焊接准确阶段、实施阶段以及检验阶段开展质量控制,具体如下:

1)保证压力管道质量满足要求,并为其选择最佳的焊条,采用自上而下的焊接方式,并采用直径为2.5 mm的焊条完成首层焊接,采用4.0 mm的焊条完成第二层和第三层的焊接,要求各层的接头位置错开20 mm。

2)在焊接实施期间应对焊缝位置处进行预热处理,采用内对口器保证压力管道对接后的错开距离不得大于1.1 mm。

3)对焊接期间发现的缺陷和问题应在焊缝位置处的温度降低前及时对其进行修补;焊接完成后应对其外观进行检验,并对管道进行无损检验。