钢雨棚钢化夹胶玻璃爆裂原因及抗裂措施

陆 雁 飞

(南通职业大学,江苏 南通 226007)

1 概述

本文所讨论的钢雨棚钢化夹胶玻璃雨棚是一个公共建筑的悬挑钢结构雨棚,建于20世纪90年代中期,由于当时建设标准较低,设计时悬挑钢结构的刚度较小及钢化夹胶玻璃与钢结构构件间未设置柔性胶垫等因素,导致玻璃经常爆裂,针对该情况,笔者进行了研讨。

钢化玻璃(Tempered glass/Reinforced glass)是通过先对普通平板玻璃进行加热处理后再通过化学或物理的方法,使得玻璃表面形成一定的预压应力,在玻璃使用时先抵消该预压应力,从而提高玻璃的承载能力,来增强玻璃本身冲击性、抗风压性、寒暑性等性能的一种安全玻璃。建筑业所用的水平钢化玻璃是使用水平辊道钢化炉进行淬火热处理加工后而产生的一种玻璃,其工艺属于物理钢化。钢化夹胶玻璃是在两片钢化玻璃之间夹上PVB中间膜,经高温高压加工制成,夹胶玻璃的安全性能要高于普通的钢化玻璃。

通过对该公共建筑物悬挑钢结构雨棚钢化玻璃爆裂情况分析,发现爆裂的钢化玻璃基本上是由于玻璃本身质量、玻璃加工不当、玻璃受力不匀、玻璃尺寸偏大等原因造成的。

2 钢化夹胶玻璃爆裂原因

本文所讨论的建筑物檐口四周设置悬挑钢结构夹胶玻璃雨棚(见图1),由于悬挑钢雨棚整体刚度较小,受风载、雪载等外力影响较大,构件的挠度变形较大;夹胶玻璃与钢构件间未设置柔性胶垫,长时间暴晒在太阳光下等因素,导致夹胶玻璃经常爆裂。从对几次更换下来的玻璃爆裂情况分析,钢化夹胶玻璃爆裂主要有以下几方面原因。

2.1 玻璃自身质量

玻璃在生产过程中会加入Ni等添加剂。这些添加剂的加入与玻璃中的S等材料生成硫化镍(Ni3S2,Ni7S6,Ni-XS)夹杂物,这些夹杂物一般是以晶体状的小球体存在,直径一般在0.1 mm~2 mm,在玻璃内部呈不均匀状态分布,且外表呈金属状存在, 其中Ni1-X相是造成钢化玻璃自发爆裂的主要原因。玻璃在钢化过程中,由于温度的变化,改变硫化镍杂质的相态,使得硫化镍在高温时的α相态恢复到β相态时需要比较长的时间,而硫化镍的低温β相态发生变化时在拉应力核心部位体积将增大,产生局部应力集中,使得玻璃表面的压应力增大,导致钢化玻璃产生爆裂。

2.2 钢化玻璃加工不当

1)玻璃在钢化过程中经历加热、冷却等过程,在这些过程中,玻璃沿厚度方向产生不对称、不均匀的温度梯度,温度梯度的产生为钢化玻璃的爆裂创造了条件。当不对称、不均匀的温度梯度产生的应力偏在玻璃厚度的一侧或表面时,容易导致钢化玻璃爆裂。

2)玻璃在钢化前存在表面划痕、深度爆边、炸口等缺陷,或钢化过程中发生意外碰撞等情况,造成应力集中而导致钢化玻璃发生爆裂。

3)加工因素。在原片玻璃上进行钻孔、切角等加工操作,在钻孔或切角的周边产生应力集中,也为钢化玻璃的爆裂埋下了隐患。

2.3 钢化夹胶玻璃搁置点受力不匀

钢化夹胶玻璃搁置的钢构件本身刚度不足。在风荷载、雪荷载等外力作用下,部分构件发生局部变形,若产生超过钢化玻璃允许挠度的变形,则夹胶玻璃会发生爆裂。

2.4 外界温差较大

从几次更换的情况看,玻璃爆裂基本均发生在温差较大部位(绝大部分在靠近图1中的轴~轴间)。由于钢结构受外界温度变化而使直接与夹胶玻璃接触部位温差较大,导致夹胶玻璃爆裂。经实地察看、测量,夹胶玻璃损坏部位,有56%爆裂玻璃均处在温差较大的部位,损坏部位温差最高能达到63 ℃。

2.5 安装、维护不当

1)在安装过程中,由于工人的操作方法不当或欠缺,安装的钢化玻璃与金属框架直接接触或玻璃之间的间隙偏小等,钢化玻璃在太阳光的照射下,玻璃与金属结构的线膨胀系数不一,钢化玻璃的边部或角部产生挤压而诱发钢化夹胶玻璃的爆裂。

2)玻璃表面、边部由于工人在搬运、安装、维护不小心或操作不当,造成炸口、表面腐蚀、崩边等缺陷,极易破坏钢化玻璃内部应力,从而引发钢化玻璃自爆。

2.6 玻璃平面尺寸偏大

玻璃的平面尺寸越大,受热膨胀后的线变形也越大,产生的约束反力也越大,相应地产生更大的热应力,爆裂的几率大大增加。

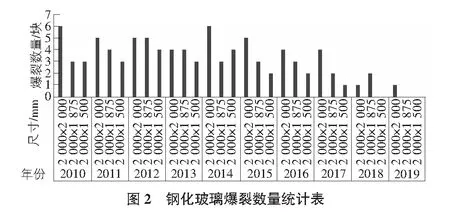

据统计,本建筑物的钢雨棚夹胶玻璃在2010年—2014年间,尺寸为2 000×2 000的爆裂率合计达22.5%,尺寸为2 000×1 875的爆裂率合计达29.7%,尺寸2 000×1 500的爆裂率合计达21.3%;2015年—2019年间尺寸为2 000×2 000的爆裂率合计达15%,尺寸为2 000×1 875的爆裂率合计达11.1%,尺寸为2 000×1 500的爆裂率合计达6.3%(爆裂数量见图2)。

3 抗裂措施

1)控制原片玻璃质量。优先选用台玻集团、南玻集团、福耀集团等大型玻璃生产企业生产的质量稳定、可靠的优质原片玻璃进行钢化。只有质量稳定、可靠的原片玻璃,经钢化及夹胶处理出来的钢化夹胶玻璃的爆裂才能从根本上得到控制。

2)控制玻璃生产过程中外加剂的加入,特别是对Ni等在日后使用过程中有可能导致玻璃爆裂的外加剂加入量的控制,从源头上控制住钢化玻璃的爆裂。

3)加强对玻璃钢化过程中关键工艺的过程,严格控制玻璃聚热、聚冷的速度,严格控制钢化玻璃的应力值,使得钢化玻璃的张应力值处在压应力值的1/2~1/3之间,并且尽可能降低钢化玻璃的表面张应力,从而减少钢化玻璃爆裂的发生。

4)严格加强对钢化前原片玻璃的质量控制,对发现存在爆边、划痕、炸口等质量缺陷的玻璃坚决不予钢化。

5)严格控制钢化玻璃的工艺过程,坚决杜绝钢化过程中因磕碰等外力的冲击,减少钢化玻璃爆裂的发生。

6)增大钢雨棚构件的整体刚度。通过增加钢悬臂梁的刚度、增设钢梁间的纵、横向支撑,严格控制玻璃支撑构件变形挠度,将变形挠度控制在构件尺寸的1/300以内,减少因钢构件变形而导致的玻璃爆裂。

7)在夹胶玻璃与钢构件接触处增设弹性胶垫,避免夹胶玻璃与钢构件直接接触而致使玻璃产生较大温差,可在夹胶玻璃与钢构件的接触部位设置20 mm×20 mm的海绵胶条或橡胶垫,能有效地避免钢构件的温差导致玻璃爆裂的发生。

8)在夹胶玻璃上表面粘贴隔热防爆膜。在玻璃上表面粘贴高性能隔热防爆膜,在夏天可以较有效地降低太阳光对玻璃产生的直射,降低玻璃因较大的温差而产生爆裂。

4 结语

通过对悬挑钢雨棚夹胶玻璃爆裂原因的分析,找出了钢化夹胶玻璃爆裂的原因主要是玻璃本身的质量不稳定、钢化过程中对钢化玻璃温度及应力的控制不准、玻璃架设的钢构架刚度不够等影响因素,提出了从玻璃原材料质量的控制、玻璃钢化工艺过程质量的控制、加大玻璃架设钢构件刚度等方面的具体措施,并且在本工程多次实际维修过程中已经得到了验证,为解决同类工程问题,提供了较为可靠依据。