狭小贯通面环境下的TBM步进机构简易安装措施

岳晓斌

(中铁十八局集团隧道工程有限公司,重庆 400700)

TBM英文全称Tunnel Boring Machine,是集机、电、液一体的专业隧道施工设备,国内专指全断面硬岩隧道掘进机。TBM法施工使隧道开挖、出渣、支护、导向等工序同步作业,实现一次成洞,相比钻爆法施工具有速度快、质量好、安全环保的优点,所以广泛用于铁道、水电、交通、矿山、市政等隧洞工程中。TBM在完成一个掘进施工段后,需要通过专用的步进机构转移到下一个工作面,在狭小的隧道中安装步进机构,操作难度大,本文结合工程实例,探讨在狭小贯通面步进机构的简易安装措施。

1 步进机构介绍

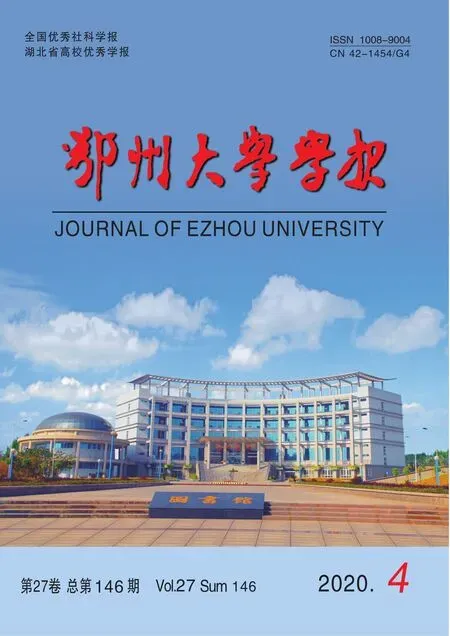

案例工程采用一台国产小直径TBM,其步进机构见图1:

图1 TBM步进机构结构图(单位:mm)

步进底板的主要作用为承受TBM运行时主机的重量,降低主机运行时形成的接地比压。在具体步进过程中,刀盘的底护盾,在步进底板上通过相对滑动来持续向前推进。但步进底板的表面非常光滑,可减少护盾在滑动过程中的摩擦阻力,从而提升TBM主机步进的速度和效率[1]。

水平推进油缸是TBM步进机构的主要组成部分,安装在钢板和TBM底护盾之间,TBM在步进过程中,如果推进油缸伸出时,钢板和混凝土之间的摩擦力大于钢板和TBM主机之间的摩擦力,则TBM向前移动。推进油缸在收缩过程中,TBM主机几乎已经完全脱离了钢板,此时水平推进油缸,只推动钢板向前移动一个油缸的行程,如此循环往复,就实现了TBM持续向前步进[2]。

举升油缸的主要作用是配合后支撑,举起TBM刀盘,让刀盘顺利脱离钢板,促使水平推进油缸能推动钢板向前移动。支撑架的主要作用为承受TBM主机后部的重量,在TBM向前步进过程中,为其提供一个反向作用力。后支撑的主要作用为配合TBM主机前部的举升油缸,以便于水平推进油缸能使钢板向前拖动。同时,步进泵站为TBM步进提供所需动力。

2 狭小贯通面安装步进机构的简易措施

国内已有大量关于安装TBM步进机构的文献,但是照搬以往经验和按厂家要求进行安装,而不考虑工地实际情况,往往对安装工作造成很大困难,现针对本项目安装时出现的问题进行详细介绍,并提出相应的改进措施[3]。

2.1 TBM机头与步进小车对接

安装步进机构时,需要将TBM前移并将底护盾固定在步进小车上。机头包含护盾、刀盘、主驱动等部件,总重约245吨,在TBM前进时,由撑靴提供支撑力,机头会因太重而下降,不能成功安装到步进小车上。

简易措施:预先在步进底板上安装“八字形”垫板,由宽及窄;圆弧形的底护盾在八字形垫板上向前滑动时,机头会被逐渐抬高,直到与步进小车平齐,从而顺利安装到步进小车上面。

垫板采用20mm厚钢板堆焊而成,焊接前对钢板毛刺及切割不平整的部位用磨光机进行打磨,然后逐层进行焊接,根据板厚选择合适的焊条类型,焊接过程严格控制焊接电流及速度,注意焊件变形情况[4]。垫板总长1000mm、总高度200mm、宽度200mm,调整合适的角度,保证垫板一端与步进小车高度一致,并将垫板焊接到步进底板上。安装示意图如图2、3所示:

图2 垫板安装示意图(俯视图)

图3 垫板安装示意图(正视图)

2.2 支撑架安装位置施工

机头安装到步进小车上后,整机需继续向前“推进”,主要目的是将鞍架移动到前方平地上,以安装支撑架(支撑架安装面为平面),但是撑靴走到极限位置后,安装空间仍然不足。为解决该问题,以往通常选择在贯通面前端用混泥土浇筑供TBM撑靴支撑的弧形面,待TBM向前行走一段距离后再安装支撑架,但此方法需要提前施工,并且耗费较大[5]。

简易措施:支撑架需要安装在鞍架下方的平地上,而TBM掘进的隧洞截面为圆形。为满足安装要求,在TBM贯通后回退刀盘,对刀盘前面一定尺寸内的弧形断面进行施工,开挖出一个支撑架安装平面,然后再向前推进TBM,达到安装位置后再安装支撑架[6]。

通过图纸等资料确认,鞍架下部的支撑架长3850mm,宽3500mm,撑靴收回后,鞍架可再向前移动1900mm,所以需开挖的支撑架安装面长度为3850-1900=1950mm。因此,考虑到施工误差,选择开挖面长度2000mm,宽度3510mm,即可满足支撑架安装要求。隧道底部留出宽为500mm围岩不开挖(详见图4),以在TBM向前移动时给机头提供支撑力。通过计算,总开挖土方为0.98*2=1.96m3,采用挖掘机施工一天即可完成。相较于传统的立模浇筑弧形支撑面,节省人力物力,效率较高[7]。

图4 土方开挖示意图(阴影部分)单位:mm

2.3 步进动力改进

为提供步进动力,本台TBM配备了步进泵站,长*宽*高为2.5*1.5*1.5(m),尺寸很大,但是实际贯通面狭小,无运输、倒运空间,很难安装。以往常常采用分体运输,到安装位置后再组装,安装好后需重新对泵进行调校,非常麻烦且耗时。

简易措施:不使用步进泵站,采用TBM本身的液压泵站提供步进所需的动力。

本台TBM步进泵站配置55KW异步电机、轴向柱塞泵A11VLO130LRDU型,其性能参数如表1所示:

表1 TBM步进泵站性能参数

根据泵的选型及性能,步进泵站的设计最大流量为Qv max=265L/min,正常工作状态下为最大排量的80%,即Qv=265*0.8=212L/min。泵的工作压力与排量关系如图5所示:

图5 泵的工作压力与排量关系图

对TBM本身的液压泵站的几个液压泵进行测算分析,钢拱架安装系统配置30KW异步电机、轴向柱塞泵A11VLO130LRDU型,正常工作情况下压力220bar,经计算可以满足步进所需动力;主机皮带机泵、齿轮油回油泵工作压力低,且排量小,不能满足步进所需的动力;撑靴泵和推进泵流量和压力均能满足,但是TBM步进为“换步模式”,推进泵和撑靴泵需在“推进模式”,改装难度大,所以也无法满足要求[8];复位泵为大流量泵,但其工作压力仅有40bar左右,且压力无法通过现场溢流阀进行调节,所以也无法满足要求;综上,结合现场情况,钢拱架液压系统的管路正好位于步进机构附近,比较容易改装,所以选择使用钢拱架的液压系统替代原来的步进液压系统,通过实际验证,该方案可行。

3 结语

结合工程实例,分析了狭小贯通面环境下的TBM步进机构简易安装措施,着重提出了三大问题:TBM机头与步进小车对接、支撑架安装位置施工和步进动力改进,并给出了相应措施。研究表明:通过该措施的应用,确保了TBM顺利完成转场工作,该简易安装措施简便可行。