6.5MPa CO 变换单元主气管道选材设计

郑玲玲

(山东三维石化工程股份有限公司上海分公司)

近几年,随着煤气化技术的迅猛发展和国家环保政策的日益严厉,煤制合成氨、甲醇及二甲醚等项目日渐大型化是必然趋势,这些项目中都包含有CO 变换单元。 根据煤化工项目最终产品的不同,要求CO 变换深度也不同,如生产合成氨和甲醇的出口变换气组分中CO 含量分别为0.5%和18.0%~20.0%,两个变换工艺流程就不尽相同(两段变换或者三段变换);依据变换炉型式的不同,变换反应又分为绝热反应和可控温移热反应。

随着6.5MPa 气化炉的开发实施, 配套6.5MPa CO 变换单元的开发设计也越来越受重视。 CO 变换单元主要是通过一氧化碳和水蒸气的结合,在催化剂的作用下发生变换反应,调节煤气化产生的粗煤气中氢元素和碳元素的比例。变换单元的原料气为煤气化产生的粗煤气,含有大量的碳、氢、硫元素及水分等,选材设计时应考虑的因素有:介质的腐蚀性;变换反应放出大量的热,高温工况成为变换单元选材的重要考虑因素[1];6.5MPa CO 变 换 单 元 中 压 力 的 提 高 对 大 口径管道壁厚的影响也不可忽视,需要对管材的经济合理性进行考量。

1 管道选材考虑因素

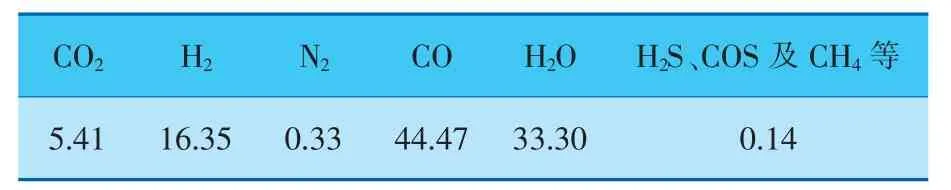

以600kt/a 合成氨项目为例, 原料气为来自气化炉(操作温度215℃,操作压力6.2MPa)的粗煤气,其组分列于表1。

表1 600kt/a 合成氨气化炉产出的粗煤气组分 mol%

从表1 可看出,粗煤气中腐蚀性介质主要为H2S、CO2等酸性物质, 且杂质含量高的工况会加剧对管道材料的腐蚀。 另外,对于大型煤化工项目来说, 煤气化装置到变换单元的距离较远,动辄几百上千米, 同时管道口径较大(DN600mm),管道壁厚约30mm。出于经济性考虑,管道材料多选用20#优质碳素钢,并要求管道焊后热处理,控制焊缝和热影响区硬度低于HB200,若是北方地区的项目,还会要求管道冬季采取伴热或加强绝热防护措施,防止管道长距离热损失导致的露点腐蚀。

CO 变换单元中的主气管道后, 考虑到超低碳不锈钢在抗湿H2S 应力腐蚀和氢腐蚀方面的优良性能, 可以在第1 道切断阀处变为304L 材料,以应对长距离输送后温度降低导致的腐蚀加剧,同时超低碳不锈钢材料的阀门和仪表元件延长了使用寿命,保证了变换单元的长周期稳定运行。

2 管道选材设计要素

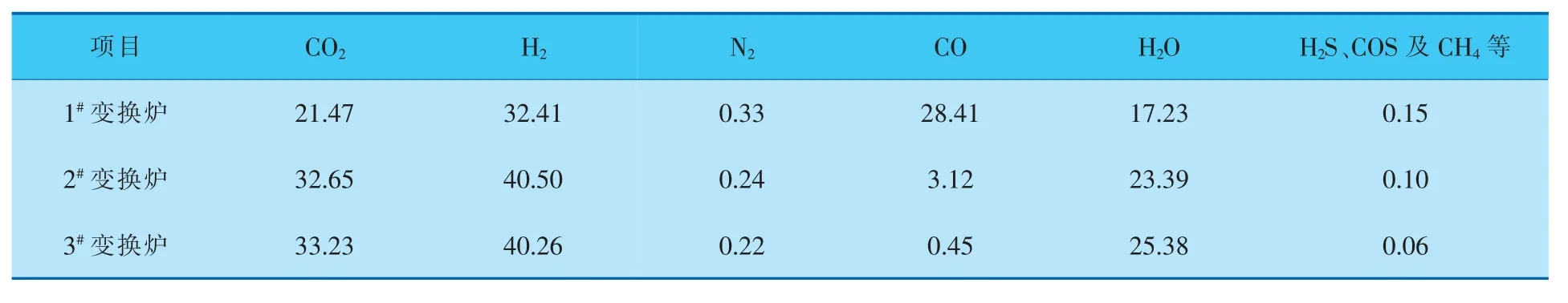

CO 变换单元主气管道主要指变换炉出口管道。 随着变换反应的发生,介质中氢气含量增加,有机硫发生水解导致H2S 含量增多,同时反应放热导致温度升高, 都会加剧介质对管道的腐蚀。600kt/a 合成氨项目流程采用2 段绝热+1 段控温移热变换工艺。

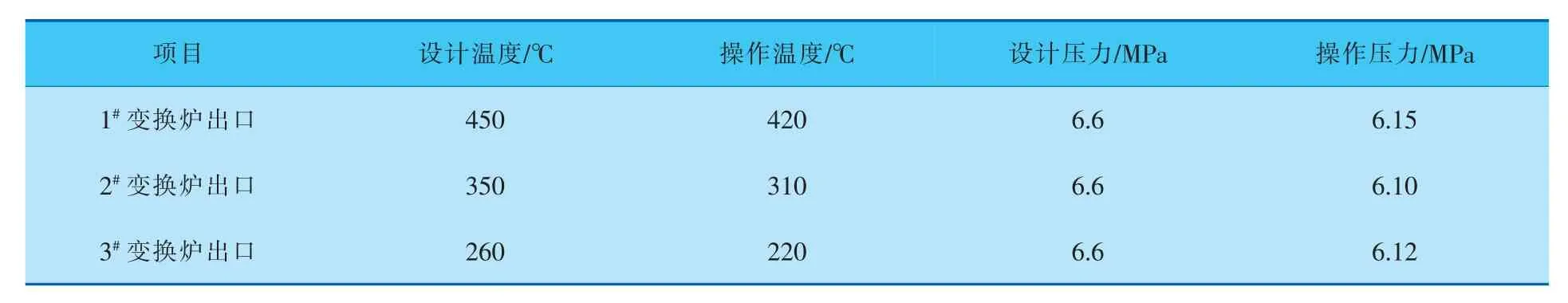

3 台变换炉出口气体组分列于表2、 出口工艺参数见表3。

表2 600kt/a 合成氨变换炉出口气体组分 mol%

表3 600kt/a 合成氨变换炉出口工艺参数

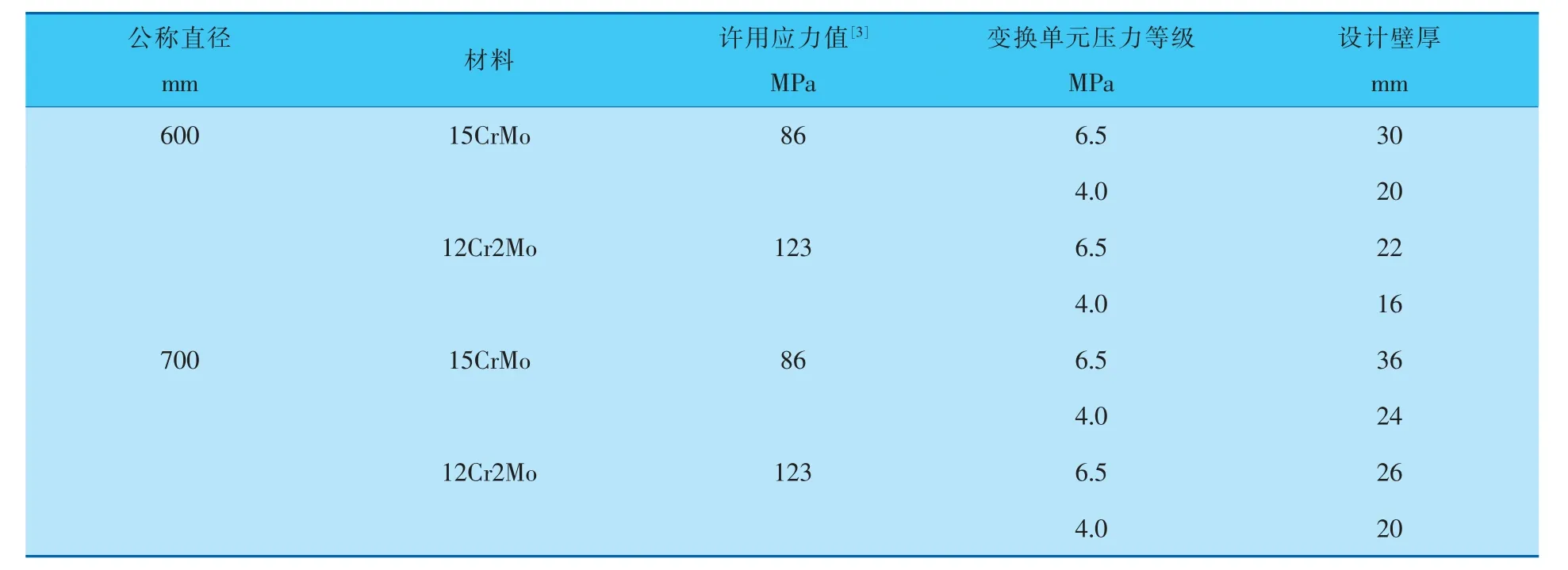

以DN600、700mm 口径管道为例, 笔者选取符 合GB 6479—2013[2]要 求 的 两 种Cr-Mo 合 金钢管道材料——15CrMo 和12Cr2Mo,进行设计比较,具体见表4。

表4 变换单元中两种材料管道的设计壁厚

从表4 可以看出,15CrMo 在高温工况时许用应力值降低较快,对于高温高压工况的大口径管道,配管设计和应力计算结果处于劣势,经济性方面也无优势。 鉴于以往装置的使用情况,15CrMo 虽然是高温段管道选材的主流。 但是,笔者对比分析后认为,12Cr2Mo 用于6.5MPa CO 变换单元主气管道更具优势。 另外,这两种材料的管道安装过程中, 都必须经焊后消除应力热处理,且热处理温度基本相同,差别是12Cr2Mo 的回火温度略高于15CrMo。

1#变换炉出口管道温度最高, 操作温度420℃,设计温度一般在450℃,升温还原工况可达475 ~500℃, 超过了碳钢和超低碳不锈钢(304L、00Cr19Ni10)管道的温度使用范围。 而且,在这个温度下介质中不存在液相水,虽不必考虑湿H2S 应力腐蚀,但介质中氢气含量较高,氢分压1.993MPa, 同组分4.0MPa 级变换气的氢分压1.296MPa,增加了0.697MPa。 经查Nelson 曲线图[4],1.0Cr0.5Mo 和2.25Cr1Mo 都 在 安 全 选 用 范围内。

2#变换炉出口管道操作温度仍较高(表3)、气体组分中氢气含量有所增加(表2),仍需考虑高温氢腐蚀的影响,结合升温还原可能出现的高温工况,此处管道材料选择Cr-Mo 合金钢是安全的且更为经济合理。

3#变换炉目前多采用控温移热工艺,更有利于平衡反应向右进行,出口管道操作温度虽然只有220℃(表3),但存在升温还原的工况,导致该管道会在一段时间内承受400~450℃的高温,出于安全考虑, 目前多数变换单元仍会选择Cr-Mo合金钢材料。 同时,在装置运行过程中,由于操作负荷、 温度波动等原因, 此管道存在露点下H2S应力腐蚀的危险。 近年来,变换预硫化催化剂的发展和应用[5],可以使升温还原工况温度有所降低。 因此,变换单元的末段变换炉采用预硫化的催化剂,出口管道选用抗腐蚀(尤其抗湿H2S 应力腐蚀)性能更好的304L,是目前最为安全可靠的设计方案。

3 结束语

目前, 我国还没有关于变换单元设计和选材的标准规范,积极开展煤化工项目中CO 变换单元的开发和研究有重要意义。 CO 变换单元反应简单,反应深度随产品的不同而不同,同时涉及热量的回收和利用, 还要结合选择不同的反应催化剂, 使得整个装置的工艺和操作工况都很复杂。 6.5MPa CO 变换单元主气管道的选材主要考虑高温、高压和材料的耐腐蚀性,尤其需要重视湿H2S 应力腐蚀和高温氢腐蚀的危害,催化剂升温硫化及开停车工况等因素的影响,同时综合考虑经济合理性和已有装置的运行经验, 力争做到整个装置选材最佳, 制造成本最低,并且保证“本质安全”,以实现装置长周期稳定运行。