乳化剂装置松香粉尘超标的治理

宋 彬 李英堂 朱宁宁 李子春

(1.中国石油化工研究院兰州化工研究中心;2.兰州理工大学计算机与通信学院;3.兰州石化翔鑫公司)

乳化剂装置作为某厂年产10万吨丁苯橡胶装置和年产5万吨丁腈橡胶装置的配套装置,每年可生产9 000t歧化松香酸钾皂和3 000t脂肪酸钾皂(干基),其中松香破碎与熔融是生产工艺的重要工序。 近年来,随着国家安全环保要求的不断提高,装置加强了安全环保治理工作,但松香粉尘超标严重的问题一直没有得到解决。 为此,笔者结合国内外先进技术,设计了一套新型的松香破碎机及其粉尘回收系统,在解决松香粉尘严重超标的同时,提高生产效率。

1 松香粉尘超标

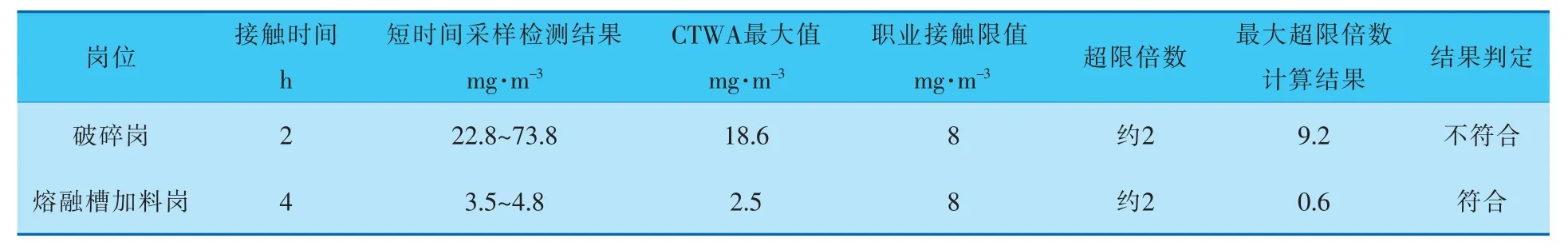

松香破碎和熔融是乳化剂装置生产的基本工序,具体过程为:桶装原料松香(歧化松香)在松香破碎区经人工破桶后进行破碎,之后再由汽车运至乳化剂装置;破碎后的松香经人工装入熔融槽,封好加入口并通入氮气(在氮气保护下熔融松香), 打开加热盘管和夹套管进出口阀通入导热油,由导热油系统供热给熔融槽,当熔融槽温度达到200~235℃时, 关闭加热盘管和夹套管进口阀,保持熔融槽融化时间4~6h。 由此可知,人工破碎松香时,工作持续时间较长,会连续不断地产生大量松香粉尘;松香破碎后,会从破碎点下料口下落至翻斗车辆的车厢内,因为存在一定高度,再加上风力等原因,也会产生大量扬尘;松香被装车后,运往一公里外的乳化剂装置,运输过程中虽然盖有雨布,但因为风力等原因,还会产生一定的扬尘;翻斗车辆将破碎的松香卸到熔融槽上的料斗中, 卸料时同样会产生一定扬尘;装卸工人会手持铁锹,进一步破碎尺寸较大无法落入熔融槽内的大块松香, 让它落入熔融槽中,破碎时会产生少量粉尘。 这些污染造成了相关生产岗位CTWA最大值超标。 环境监测人员对存在职业危害的破碎岗和熔融槽加料岗进行了环境监测,监测数据见表1。

表1 两个岗位的工作环境监测结果

由表1可知,松香破碎岗作业人员接触总粉尘的浓度长时间超过职业接触限值[1],破碎点的短时间接触浓度也超过了标准的数倍, 不符合环保和职业健康标准, 对这两个岗位员工的身体健康造成不利影响。 员工长期在松香粉尘超标的环境下工作,容易造成呼吸系统损伤[2],甚至诱发尘肺病;松香粉尘受热后很容易发生氧化反应和氨解反应,反应产物会损害人体的肝脏和肾脏,并造成空气污染;松香粉尘遇火可燃,如果浓度较大会引发粉尘爆炸[3],给整个化工厂带来灾难性后果。

2 除尘系统设计

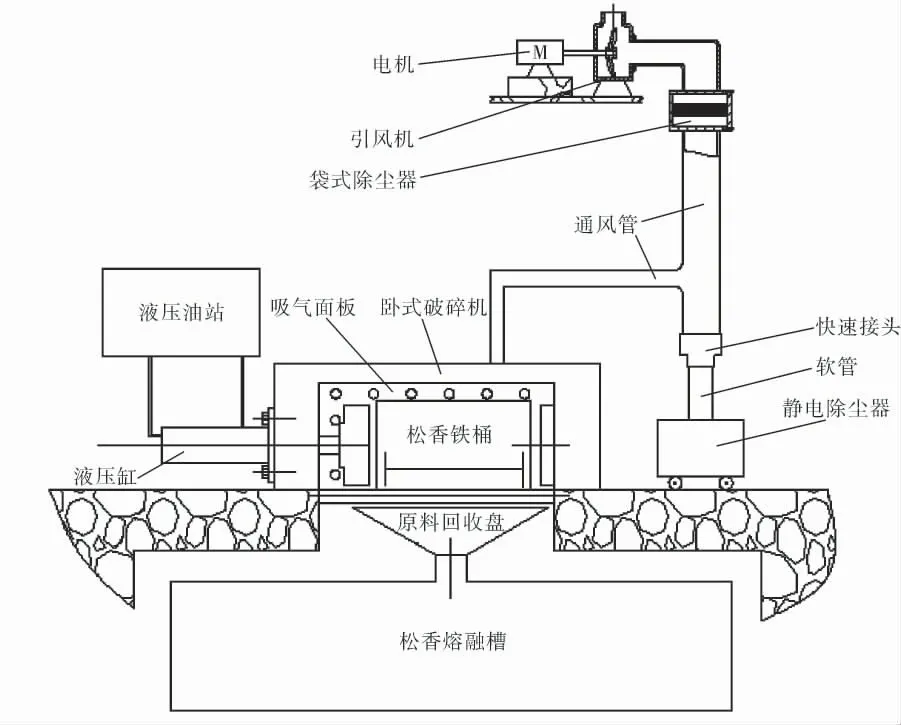

笔者从除尘机理[4]入手,根据实际工况结合超声波雾化除尘[5]、袋式除尘[6]和静电除尘方法,设计了松香卧式破碎机及其粉尘回收系统 (图1),该系统主要由电机、引风机、袋式除尘器、通风管、卧式破碎机、吸气面板、快速接头、静电除尘器、松香铁桶、液压缸、松香熔融槽和原料回收盘组成。

图1 松香卧式破碎机及其粉尘回收系统

该松香卧式破碎机的操作过程为:

a. 首先在装有歧化松香的铁桶上开一个“工”字形开口(可使用专用工具完成);

b. 将装有歧化松香的铁桶滚入卧式破碎机中(使用叉车提前将铁桶一字排开,加料时逐一滚入,可提高工作效率),适当调整以保证“工”字形开口向下;

c. 按动液压缸开关, 液压缸会向右挤压铁桶,桶体会沿着“工”字形开口向两边裂开,里面的松香会沿着开口方向被挤碎迸出,而铁桶下方是几根光滑的铁杆,挤碎的松香通过铁杆缝隙掉落到原料回收盘上,进一步滑落到熔融槽中;

d. 加料完成后,将破损的桶体取出(如果改造经费充足,可增加一台压力机[7],将破损的桶体进一步挤压成铁饼,方便存放和回收),进行第2桶松香的加料工作。

上述加料过程将原来的破桶、粉碎、装料、汽车运输、卸料和熔融槽加料6道工序合并为1道工序,减少松香粉尘的同时提升了工作效率。

松香粉尘回收系统的工作流程为:

a. 首先开动屋顶上的电机,让引风机开始工作。

b. 松香卧式破碎机的另一侧设置一块开有很多小孔的吸气面板(钢板),该面板通过集气罩与管线相连,引风机持续吸气让破碎机内产生负压,可以有效防止松香粉尘溢出,并将粉尘吸入回收系统。

c. 水平通风管内的高速气流进入垂直通风管后,由于前者的管径小于后者,气流突遇空间变大流速就会减慢[8],使大量松香粉尘聚集在垂直通风管中且彼此碰撞吸引,会加速粉尘向下沉积;垂直通风管下方通过密闭的软管连接着一台静电除尘器,除尘效率会成倍增加,并且形成粉尘浓度梯度(管道越靠近除尘器的部位粉尘含量越低),这样有利于粉尘向静电除尘器方向运动;未向下沉积的少量粉尘会被垂直于通风管上部的空气过滤箱阻拦, 使之继续滞留在垂直管道中,保证粉尘不直接排向大气,避免大气污染。

d. 当系统风力发生明显减弱时,则表明空气过滤箱中的过滤网需要更换(过滤网材料可有较宽的选择范围)。

上述回收系统为复合过滤系统,解决了袋式除尘器如果不能及时振荡掉过滤网上的粉尘,会很快失效,以及静电除尘器对靠近它的粉尘除尘效果好、对远离它的粉尘除尘效果差的问题。

3 系统的设计难点

在整个粉尘回收系统设计中,难度最大的部分是静电除尘器的设计,具体是其技术参数的选择。

3.1 电场风速

依据相关经验,电场风速v的计算式为:

v=1.2-0.01KxCi

式中 Ci——入口质量浓度,取10~60g/m3;

Kx——修正系数,取1.0~1.1之间。

一般情况下,电场风速v取1.0m/s。

3.2 板间距

b=(m+1)Δb

式中 Δb——施工误差和极板积灰产生的误差之和,可取25~40mm;

m——常数,一般情况下取值为4~5之间。

经计算bmin=(4+1)×40=200mm、bmax=(5+1)×40=240mm,故极板的板间距2b为400~480mm。

3.3 线间距

从试验得知, 当板间距2b为300、400、500、600mm时, 对应的电晕线线间距2c分别为160~180、190~220、220~230、240~260mm。 通过数值分析,各种电晕线最佳线间距2c(前峰值时)与极板板间距2b的关系为:

2c=0.31×2b+75

前峰值对应的2c为最佳线间距,在此线间距布置时可产生最强的电晕放电,此时总的电晕电流和平均板电流密度最大。

3.4 粉尘的驱进速度

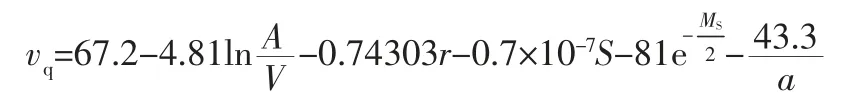

20世纪,英国中央发电局曾用计算机对19个发电厂的74次静电除尘器的试验结果进行线性多重回归分析,得出飞灰静电除尘器的有效驱进速度vq(这里用除尘参量表示)的计算公式:

式中 A——静电除尘器总收尘面积,m2;

a——煤含灰量,%;

MS——煤中硫质量分数,%;

r——高压供电机组每千伏安容量供电载荷量,cm2/(kV·A);

S——入口飞灰比表面积,cm2/g;

V——处理烟气量,m3/h。

粉尘的驱进速度与很多因素有关,因此驱进速度的确定既复杂又十分重要。 依据用户对静电除尘器的要求和类比计算,考虑在设计、制造、安装和使用时应采取有利于提高驱进速度的措施,推荐综合分析驱进速度计算式为:

vq=9.62kS0.625

式中 k——平均力度影响系数。

4 结束语

综上所述, 要做好松香粉尘超标治理工作,首先要了解松香粉尘的危害,之后从实际生产入手进行深入分析, 找到大量松香粉尘产生的原因,进行有针对性的改进。 笔者借鉴了目前先进的除尘技术,采用系统思维的方法,设计出了既可提高生产效率,又能降低粉尘危害的新设备系统。 在乳化剂装置生产过程中,还应注重员工职业健康:员工在作业期间必须正确佩戴劳动防护用品,尤其是质量过关的防尘口罩等;加强培训,让员工树立牢固的安全环保意识;在相关工作地点安放警示标志,进一步提醒员工要加强自我保护的意识;对员工定期开展体检工作,做到相关疾病早发现、早治疗。