海洋平台发电机组通风散热的数值模拟

马仲麟 熊至宜 李 涛 张 维

(1.中国石油大学(北京)机械与储运工程学院; 2.过程流体过滤与分离技术北京市重点实验室;3.长庆油田分公司北京办事处; 4.山东省特种设备检验研究院有限公司)

由于海洋平台所处环境十分恶劣,长期处于日晒且温度较高的环境中,平台面积有限,设备布置紧凑[1]。如果通风散热方式布置不恰当,易出现高温区域面积增大、散热困难的现象,若机房内温度过高会使发电机组高温报警而停机[2]。 因此,需要设计合理的平台通风形式。

国内对于大型设备通风散热系统的研究有很多, 杜亮等采用CFD 技术对风力发电机散热进行了分析,获取了其温度场和流速分布,并对原有散热系统进行改进,降低了机舱温度[3]。 陈明等对风电塔筒底部空间的散热进行研究,通过加装轴流风机进行强制通风换热, 使温度达到了电气部件正常工作的要求[4]。边茜茜对变电站进行了研究, 提出了解决室内通风散热的常用方案[5]。杨风允等对海上平台发电机组散热系统进行数值模拟, 得到其温度场和高温区域分布,针对问题改进通风方案,获得了良好的通风散热效果[6]。顾登峰对地下车库的送风口和排风口进行调整, 发现对通风散热系统也有很大影响[7]。 佟海利等对室内通风散热能力进行了研究, 研究了室内变压器散热能力不良的原因[8]。国外也有针对房间内通风散热系统的研究,Romanova T M 等通过对某电厂汽轮机房内通风情况进行测试,研究了厂房内温度分布的均匀性[9]。Nielsen P V 首次应用软件模拟湍流k-ε 模型研究室内空气流动,为研究湍流奠定基础[10]。Li K 和The S L 采用低雷诺数湍流模型讨论热压作用下的通风问题, 研究通风效果与开窗高度、热源强度的关系[11]。

目前,对于海洋平台发电机组通风散热系统的研究还比较少,对于该系统的气体流场、温度场的研究还不足。 因此,笔者针对海洋平台发电机组机房建立模型,借助数值模拟的方法,对机房内气流和温度的分布进行模拟研究,通过改变送风方式分析两者的变化,以获得较好的通风方案。

1 研究对象和建模

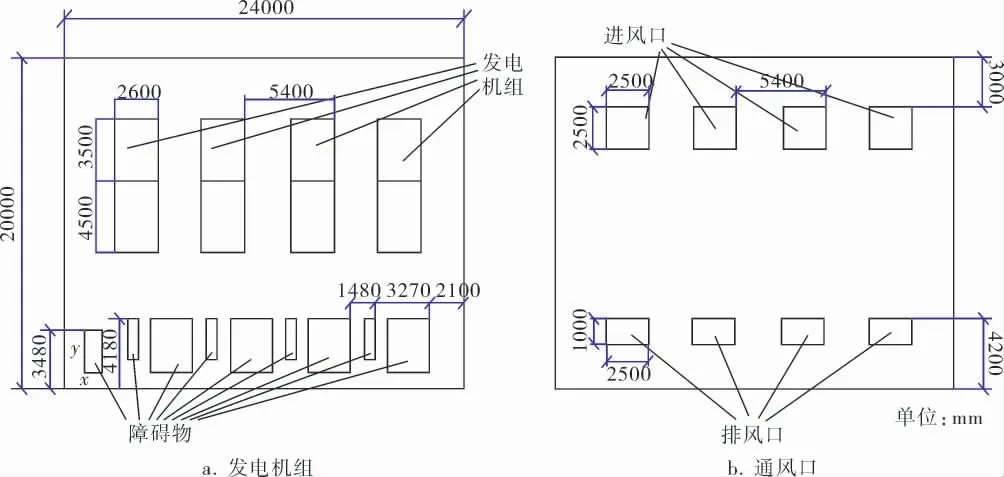

海洋平台发电机组机房内共有4 台发电机组(三用一备),机房内设备布设如图1 所示。 发电机组的散热元件为发动机和电机,发动机单台散热量209kW,电机散热量113kW,排风口通风量118 300kg/h。

图1 机房内设备布设示意图

原通风方案进风口为45°向下送风, 共有4个进风口布置在机组前方屋顶,4 个排风口设置在机组后方屋顶。 在原方案的基础上, 提出了3个改进方案:方案一为上部多风口送风,在每台发电机组上方安装两个风道, 在每个风道上开5个风口,向下送风;方案二为上部送风,4 个风口安装在机组正上方屋顶,每个风口由两个风道送风,送风口向内45°,给发电机组连接处送风;方案三为底部正向送风,共设5 个风道,安装在机组前方靠近墙体的屋顶上,将风道向下延长至与机组高度相同位置,平吹送风。3 个改进方案只调整风道,不改变通风量。

2 模拟计算的设定

通过文献研究对比, 笔者选用SST k-ω 湍流模型, 既可以应用在低雷诺数的湍流模型, 又可以应用在远离壁面的地方即边界层以外的区域,这在涉及逆压梯度的流动分离问题中具有明显优势,有更高的精度和可信度[12,13]。

根据热力设备的表面积和表面传热系数,通过传热学中关于对流散热量的计算方法进行求解得到温差。 进风口空气温度为外界环境温度,排风口设置为压力出口,与大气压连接;热源表面和墙壁设为无滑移壁面定温边界条件。

3 模拟结果分析

3.1 气流分布

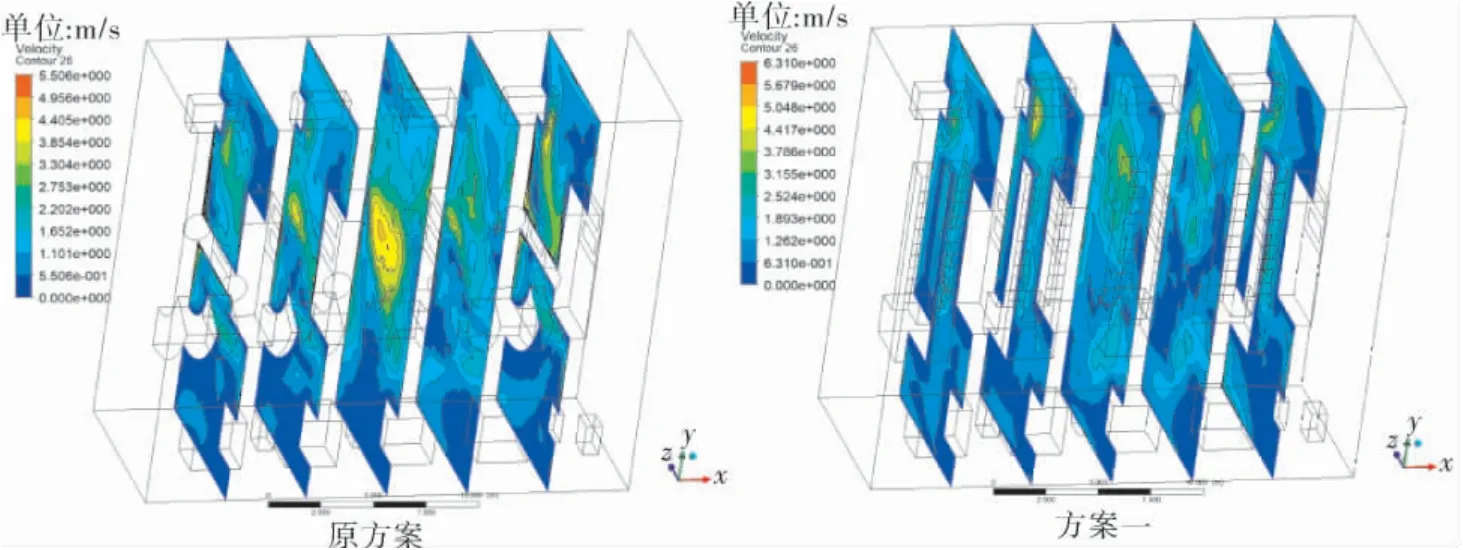

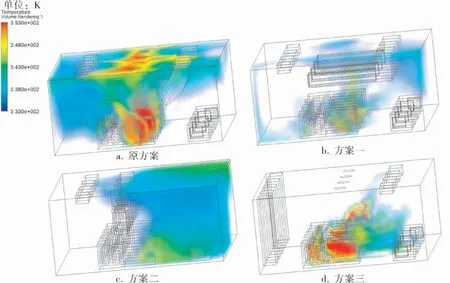

图2 为机房纵切面气体流场分布云图。 由图2 可看出:原方案中电机周围气体流速很小,在机组前方和后方也有一大片区域流速很小,这表明机房内气体流通性很差,气流分布不均匀,不能很好地将热量带出机房;方案一中靠近墙壁和地面附近的气体流速分布不均匀,气流可能会在这些区域停滞,气体流通性较差;方案二中机组周围的气流速度较大,但是在机组后方气流速度较小, 导致高温气体堆积在机组后方无法排出;方案三中机组周围气流分布较均匀,表示气体流通性较好,湍流分布均匀,利于高温气体排出。

图2 机房纵切面气体流场分布云图

对比以上气流分布云图,可以看出,方案三的气体流场分布均匀、流通性较好,可以形成适宜的工作温度环境。

3.2 温度分布

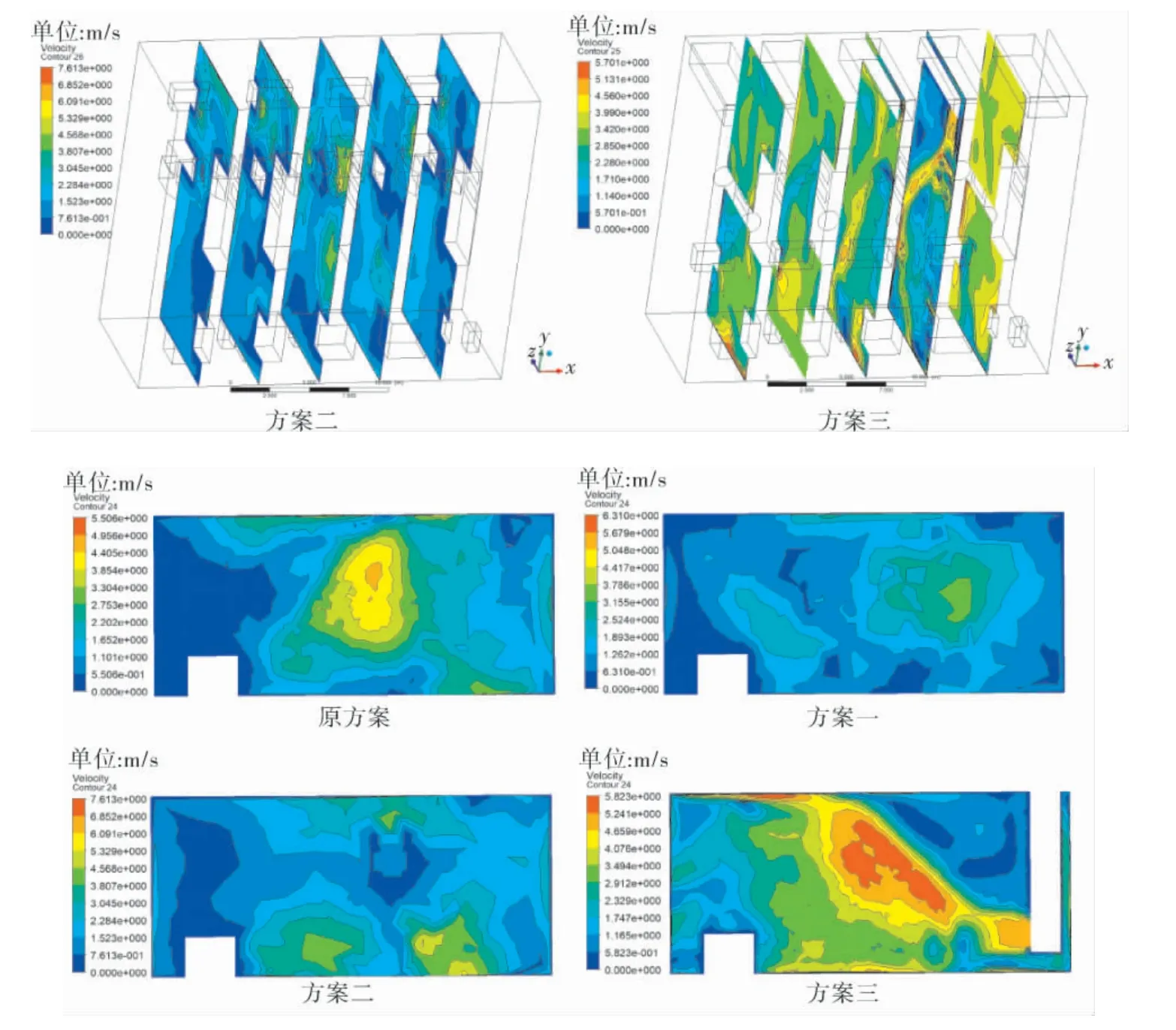

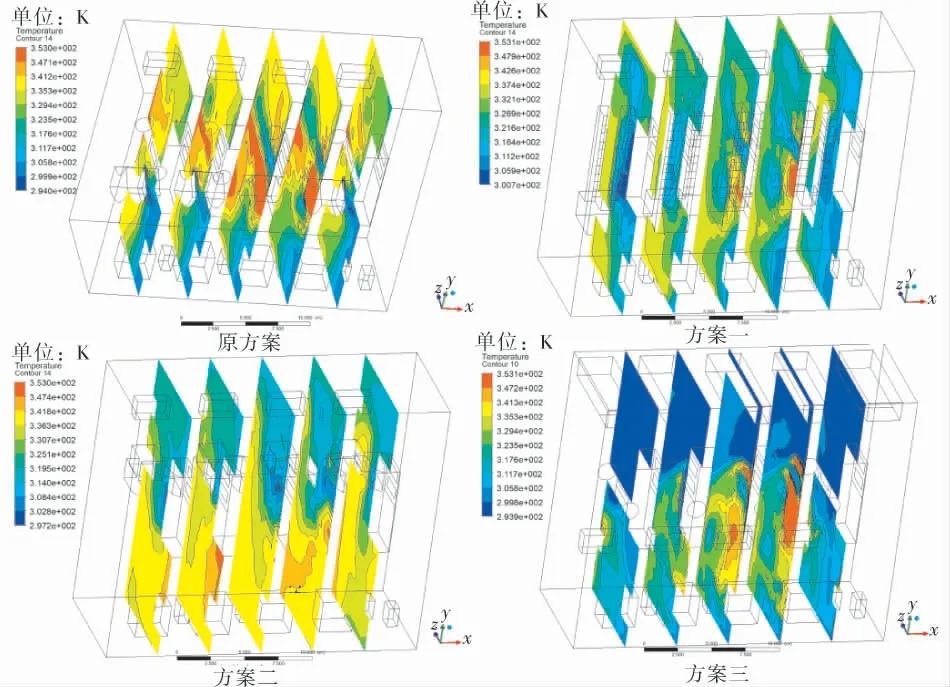

图3 为机房纵切面温度分布云图。 由图3 可看出:原方案中,机房内整体温度较高,尤其在发电机组两侧和后方的高温面积较为集中,降温效果差; 方案一中发电机组两侧的高温面积减小,且整体降温效果有所改善,但在靠近墙壁和地面的区域温度较高;方案二中虽然发电机组两侧的温度明显降低,但在发电机组前方有大面积高温区域;方案三中发电机组前方的温度基本与外界环境温度相同,高温区域面积较小且集中在发电机组两侧,机房内整体温度明显降低,降温效果有明显改善。

图3 机房纵切面温度分布云图

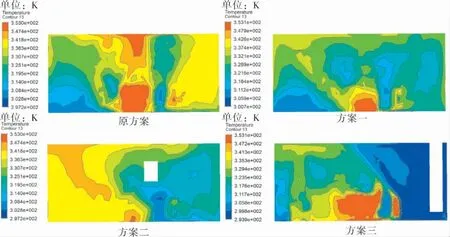

另外,平均温度可以直观地看出机房内通风散热的效果。 4 种送风方式下机房内的平均温度见表1。

表1 不同送风方案机房内平均温度 K

由表1 可知,原方案平均温度最高,方案一和方案二平均温度次之, 方案三平均温度最低,即方案三的降温效果显著。

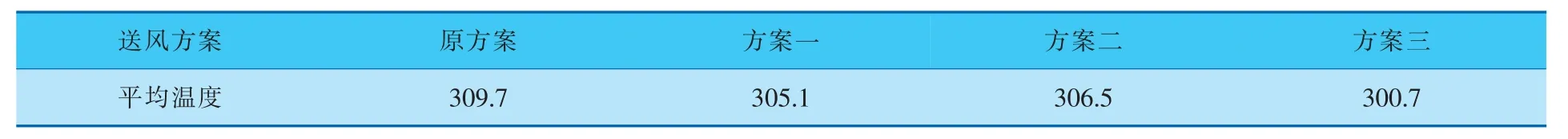

3.3 高温区域面积对比

图4 4 种方案的机房高温区域面积对比

图4 所示的是4 种送风方式的高温区域面积。 由图4 可看出:原方案的高温区域面积较大,大部分高温区域分布在机房边缘、顶部和地面周围,主要原因是该送风方式没有在机房内形成很好的空气流动, 无法有效地将高温气体排出;方案一在发电机组周围降温效果明显,但在靠近墙体和地面附近仍然存在小范围的高温区域,主要原因是上部送风形成的湍流大多分布在发电机组顶部,墙体和地面附近气体流速很小导致高温区域存在;方案二有效降低了发电机组两侧的温度, 但在发电机组后方仍有大面积的高温区域,致使机房内平均温度过高,主要原因是整个房间的湍流程度不够,在发电机组后方气流形成“窝风”现象,高温气流无法排出机房;方案三在机房内形成了很充分的湍流分布, 气体流通性较好,使大多高温气体排出,致使机房内平均温度最低且高温区域面积最小。

4 结束语

原方案由于没有形成良好的气体流通性,在发电机组附近空气流速较慢,导致热量无法排出机房,平均温度较高,室内高温区域面积最大,通风散热效果最差。 笔者提出的改进方案一、二的气体流通性不佳,湍流分布不均匀,而方案三在机房内形成了很充分的湍流分布,气体流通性较好,可促使机房内的高温气体排出,平均温度最低,室内高温区域面积最小,通风散热效果最好且实施成本较低,故为最佳通风方案。