塑烧板在矿用掘进机除尘器中的应用研究

黄进宝 沈恒根

东华大学环境科学与工程学院

0 前言

进入21 世纪以来,随着国家发展迅速,我国对煤炭能源的需求进一步增加,煤炭产业发展迅速,机械化水平也随之快速提高,煤矿井下在采煤过程中会产生大量的粉尘,粉尘威胁着矿井的安全生产和职工的身体健康。有效控制粉尘,降低粉尘浓度,是煤矿安全生产的一个重要环节,抓好矿井防尘工作,对促进矿井安全生产,保障职工身体健康具有重大意义[1]。并且近些年来,国家对空气中污染物浓度要求越来越严格,但现有技术方法与措施已不能满足煤矿井下健康安全生产和国家相关规范要求。

鉴于上述原因,本文提出把塑烧板应用到矿用掘进机除尘器中,先通过实验测试了塑烧板的过滤性能,用以探究把塑烧板应用到矿用掘进机除尘器中可行性。接下来还设计了矿用塑烧板掘进机除尘器的基本结构,并建立掘进机除尘器的物理模型用Fluent 进行优化分析。

1 塑烧板简介与检测

1.1 塑烧板简介

塑烧板是一种波浪式微孔过滤板(图1),是制造塑烧板除尘器的核心部件,它是由几种粉末状的高分子化合物经过特殊的结合剂模压成形后,再通过严格的铸型、烧结等过程,形成一个多孔母体。然后在塑烧板母体表面的空隙内填充PTFE 氟化树脂,再用粘合剂加以固定而制成的。塑烧板除尘器(图2)具有体积小,效率高,维修保养方便,能过滤吸潮和含水量高的粉尘和过滤含油及纤维粉尘的独特优点[2]。

图1 塑烧板外形图

图2 烧结板除尘器的除尘原理图

1.2 塑烧板的除尘原理

塑烧板除尘器的工作原理与普通袋式除尘器基本相同,其区别在于烧结板的过滤机理属于表面过滤,主要是筛分效应。含尘气体进入中部箱体(尘气箱),当含尘气体由塑烧板的外表面通过塑烧板时,粉尘被阻留在塑烧板表面的PTFE 涂层上,洁净气流透过塑烧板从塑烧板内腔进入净气箱,并经排风管道排出。随着塑烧板表面粉尘的增加,启动脉冲阀,将压缩空气喷人塑烧板内腔中,反吹掉聚集在塑烧板外表面的粉尘,粉尘落入料斗之中。

2 工程概况及改进要求

该煤矿和大多数煤矿一样,矿下的除尘方式采用的高压喷雾降尘技术。高压喷雾降尘技术由高压水泵,高压供水管路,水箱,过滤器,控制系统,喷雾架和高压喷嘴组成。喷嘴喷出高速水流,高速水流在很短的距离快速的形成雾状小液滴,并在液滴后形成一种气流。降尘原理在很大程度上表现为惯性、重力、截留、静电、扩散沉降。对于高压喷雾降尘技术,其除尘效率一般为90%左右。由公司提供参数可知,用好现有高压喷雾降尘技术的条件,其粉尘浓度140~600 mg/m3,处理风量约1800 m3/min。

根据国家职业卫生标准,处理后含尘气体浓度不大于4 mg/m3,处理的风量不小于1800 m3/min。在尺寸方面,巷道的宽×高=5400 mm×3400 mm。在板除尘器的一侧有水、气管道,布置管道要留出800 mm 的距离,在除尘器与管道之间要留出200 mm 的安全距离,在除尘器的另一侧需要留出2900 mm 的距离供工程铲车通过,所以综上所述,在宽度方向上除尘器的宽度要≤1500 mm。在高度方向,塑烧板除尘器的高度≤2800 mm。

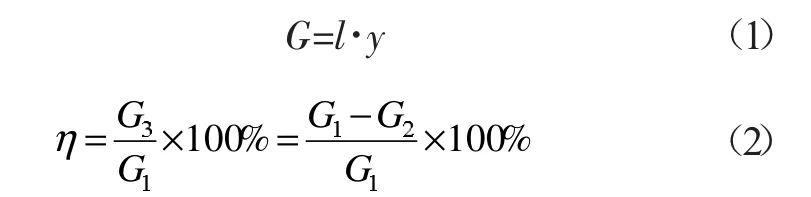

据除尘式的除尘效率式(1)、(2),可以计算出所选用除尘器最少的除尘效率为99.4%。有资料知塑烧板的过滤效率是99.99%,满足要求。

式中:G 为粉尘量,mg/min;l 为风量,m3/min;y 为含尘气体浓度,4 mg/m3;G1为进入除尘器的粉尘量,mg/min;G2为从除尘器排风口排除的粉尘量,mg/min;G3为除尘器所捕集的粉尘量,mg/min。

3 塑烧板除尘器的设计

3.1 处理气体量的计算

计算塑烧板除尘器的处理气体时,首先要求出工况条件下的气体量,即实际通过塑烧板除尘器的气体量,并且还要考虑除尘器本身的漏风量。这些数据,应根据已有工厂的实际运行经验或检测资料来确定,如果缺乏必要的数据,可按生产工艺过程产生的气体量,再增加集气罩混进的空气量(约20%~40%)来计算。

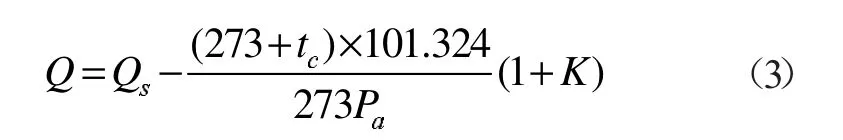

式中:Q 为通过除尘器的含尘气体量,m3/min;Qs为生产过程中产生的气体量,m3/min;tc为除尘器内气体的温度,℃;Pa为环境大气压,kPa;K 则为除尘器前漏风系数。

通过前面的介绍,Qs=1800 m3/min,tc=28 ℃(查阅文献知,煤矿下温度不高于28 ℃),除尘器器前漏风系数K=0.4,Pa=101.325 KPa。将相关数据代入式(3)得:Q≈1800 m3/min。

3.2 过滤风速的选取

过滤速度是塑烧板除尘器最重要的技术指标之一,应当慎重确定一般按除尘器样本推荐的数据及使用者的实践经验选取。表1 中所列过滤风速可供选取参考[4]:

表1 除尘器过滤风速的选取(m3/min)

根据表4 除尘器过滤风速的选取,对煤矿粉尘暂时大致选取v=2.0 m/min。

3.3 过滤面积的选取

根据通过除尘器的总气量和选定的过滤速度,按照式(4)计算最小过滤面积至少为900 m2。

式中:A 为塑烧板除尘器的过滤面积,m2;Q 为塑烧板除尘器的处理风量,m3/min;V 为塑烧板除尘器的过滤速度,m/min。

3.4 塑烧板数量的选取

本项目选取的是长×宽×高=1000 mm×62 mm×1000 mm 的塑烧板,厚度3 m。过滤面积约为3.3 m2。所以需要塑烧板最小的数量为:900 m2÷3.3 m2/ 个=273 个。

3.5 塑烧板除尘器的设计

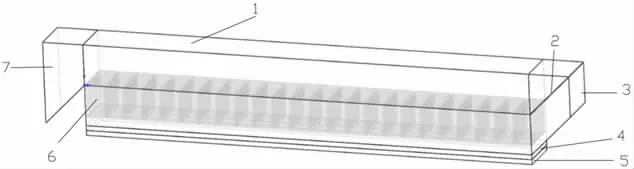

如图3 塑烧板除尘器的结构图,塑烧板除尘系统中塑烧板除尘器有净气室、挡板、进气口、刮板机、雪橇板、中箱体(内部有塑烧板)、出气口组成。含尘气体从进气口进入到中箱体,中箱体里含有塑烧板,气体经塑烧板过滤后进入上箱体洁净室,最后通过出气口排除。该除尘器与传统除尘器最大的不同是用刮板机代替了灰斗,节省了高度方向的空间。

图3 塑烧板除尘器的结构图

除尘器中横向14 行、纵向24 排塑烧板,共336 个塑烧板(大于最小塑烧板个数273 个)所以塑烧板除尘器的总过滤面积=326×3.3 m2=1076 m2,处理风量为1800 m3/min,过滤速度=1.67 m/min。上腔体尺寸=1404 mm×1250 mm。中腔体尺寸=1428 mm×1250 mm。刮板机尺寸=1428 mm×150 mm;雪橇尺寸:1404 mm×100 mm。塑烧板在横向方向上与壁面的距离为38 mm,塑烧板之间的距离为76 mm。在纵向方向上与壁面之间的距离为17 mm,塑烧板之间的距离为34 mm。

4 除尘器气流组织的CFD 数值模拟分析

4.1 物理简化

除尘器运行过程中,内部结构各个位置均有可能发生变形、振动、摇摆等物理现象,各连接点和除尘器配件结构复杂,本研究对原型塑烧板除尘器做了如下简化:

1)忽略塑烧板除尘器喷吹清灰结构,将滤袋看为是固定状态,忽略花板的变形、振动情况,忽略除尘器内部支撑梁架等构件。

2)假定空气在流动过程中密度不变,为不可压缩流体,忽略粉尘与气流的相互作用,简化为单相气体进行模拟。

3)忽略除尘器内部与外界环境的热量交换,将除尘器的壁面看出是绝热壁面。

4)假定单个塑烧板的各个地方透气率及厚度均相同,忽略滤袋清灰过程中的变形情况。

4.2 塑烧板除尘器边界条件设定

1)入口边界条件:由于本塑烧板除尘器处理风量一定,内部流体简化为不可压缩流体,除尘器进口动压大小无法确定,因此入口边界条件采用速度入口边界,设定入口处气流充分发展并均匀分布。根据式(4)计算可知进口风速为17.2 m/s。

2)出口边界条件:出口边界条件设置为压力出口边界条件,定义出口处相对静压取值为0 Pa。

3)壁面边界条件:壁面设置为静止壁面,边界为无滑移条件,在x,y,z 三个方向上的速度u=v=w=0,与外界无热量交换,为绝热壁面,气流在壁面附近区域处的流动采用标准壁面函数。

4)塑烧板边界条件:将滤袋与粉尘层看做一体多孔介质,设置其边界条件为多孔跳跃边界条件。根据厂家提供材料及相关论文,塑烧板的表面渗透率取10-9[5]。

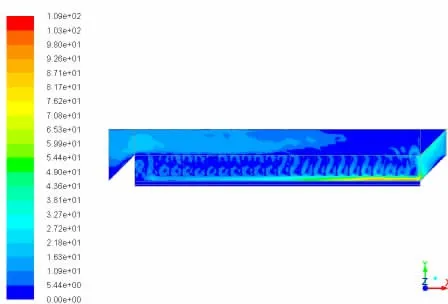

4.3 模拟结果分析

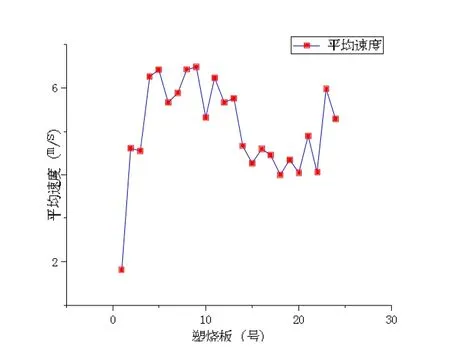

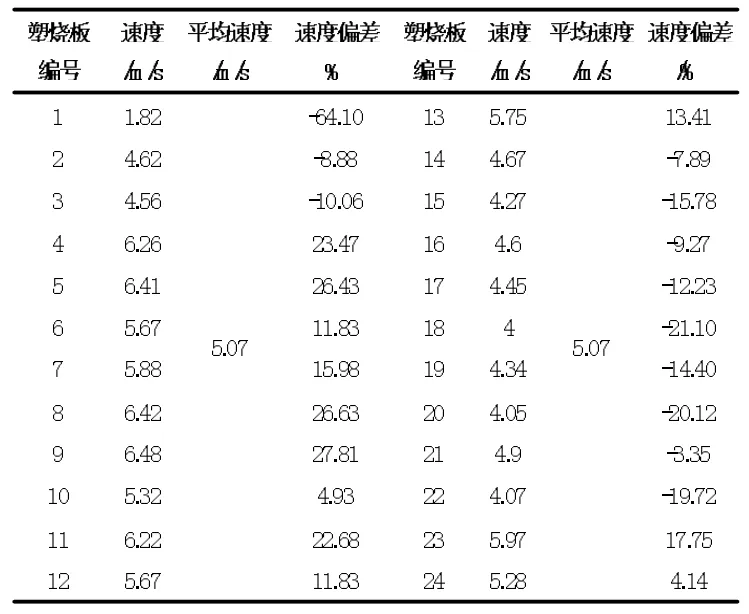

从塑烧板除尘器的速度流线图(图4)和塑烧板的出口平均速度(图5)来看,靠近进口第一块塑烧板的速度最低,可能是由于气流在第1 个塑烧板处产生了涡流导致第一个塑烧板出口速度低,同时也影响了第2、3 号塑烧板。第4~13 号塑烧板的速度较高在5 m/s左右。第14~22 号比第4~13 号塑烧板的速度低一些在4 m/s 左右。第23、24 号塑烧板的速度的速度回升在5 m/s 左右。

图4 Z=663 mm 处除尘器速度流线图

图5 Z=663 mm 塑烧板出口速度曲线图

引入速度偏差的概念来评价气流的均匀性:速度偏差直观表征了塑烧板除尘器各塑烧板气流速度分配与平均气流速度分配的不均匀率的大小,用δ 表示。

式中:Vi为第i 个塑烧板气流速度,m/s;Vp为平均气流速度,m/s。

从表2 可知,最大速度偏差为64.10%,平均速度偏差20.58%,速度偏差很大,需要对塑烧板除尘器进行改进。

表3 Z=663 mm 处速度偏差表

5 塑烧板除尘器的优化

根据连续性方程式、伯努利方程式和工程实际,把塑烧板除尘器设计成阶梯型。阶梯型的塑烧板除尘器尺寸如图6 所示,塑烧板的长、宽、高都和等截面的相同,只是把中箱体的等截面塑烧板设计成阶梯型,阶梯高度差300 mm,从入口到出口共四个阶梯:第一到第四阶梯,第一阶梯和第四阶梯有5 排塑烧板,第二、第三阶梯有7 排塑烧板。

图6 阶梯型塑烧板除尘器图

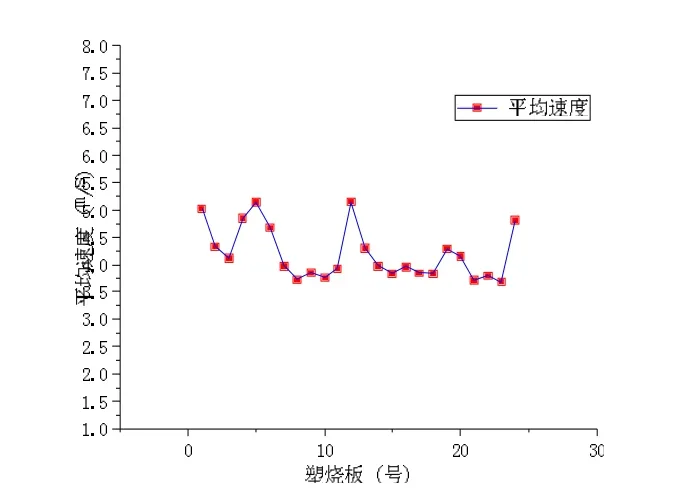

从阶梯型除尘器速度流线图(图7)和速度曲线图(图8)可以发现在第一阶梯速度比其他阶梯速度较高,第二、三、四阶梯速度相当。在每个阶梯内,除最后一排塑烧板,其他排塑烧板速度大小相差不大,最后一排塑烧板速度会变大。

从阶梯型塑烧板出口平均速度的速度偏差表(表3)可知,最大的速度偏差为22.65%,要小于等截面塑烧板除尘器的最大速度偏差64.10%。阶梯型除尘器的平均速度偏差为9.59%,比等截面塑烧板除尘器的平均速度偏差20.58%要低。所阶梯型塑烧板除尘器的气流更加均匀。

表3 Z=663mm 处阶梯型速度偏差表

图7 阶梯型Z=663 mm 处速度流线图

图8 阶梯型Z=663 mm 处速度曲线图

6 结论

把塑烧板应用到煤矿井下除尘系统中极大的降低了矿井下的空气污染物浓度,改善了空气质量,并且塑烧板的体积小、寿命长、易维护的特点节省了空间及人力和运行成本。另外,本文用刮板机代替了灰斗节省了高度方向上的空间,采用中箱体塑烧板阶梯式设计既节省了宽度方向上的空间又使气流组织更加均匀。