袋式除尘器的模块化结构设计及模拟试验分析

王建 沈恒根

东华大学环境科学与工程学院

0 引言

袋式除尘器以其除尘效率高、适用范围广等优点被广泛应用于电力、钢铁等行业[1]。对于袋式除尘器运行寿命有着重要影响的核心部件滤袋是其能够长期稳定的关键因素[2]。实际应用表明,滤料选型不合理、加工不当、机械磨损、化学腐蚀、烟气温度过高、结露粘结等原因引起滤袋破损失效,从而导致粉尘泄漏,给机组造成安全隐患以及引起排放浓度超标等问题时有发生[3-4]。常规袋式除尘器容易单条滤袋破损后形成烟气通道,加速相邻滤袋,喷吹孔及花板的磨损进而使整台设备失效,引发严重损失,但目前针对滤袋失效后处理措施主要是关闭对应仓室或关闭整台设备进行检修更换滤袋,会给整个除尘系统的稳定运行带来巨大影响,不仅可能会引发排放超标,也会对剩余处于超负荷运行的滤袋带来巨大的磨损,加速滤袋的损坏。对于一系列由于滤袋失效而引起的除尘系统故障,目前研究多处于寻求相关预防措施和故障发生后停机检修措施针对上述问题[5-6]。对标传统袋式除尘器,在结构上做出改变设计,设计出一种新型直流式模块化袋式新型除尘器,在保证了袋式除尘器高效除尘能力的基础上,大大提高了运行的稳定性,有利于整机的长期平稳运行。

1 模块化袋式新型除尘器结构设计

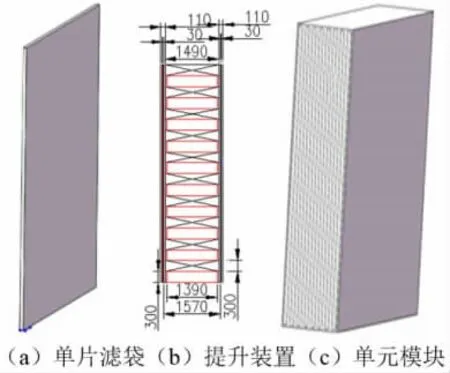

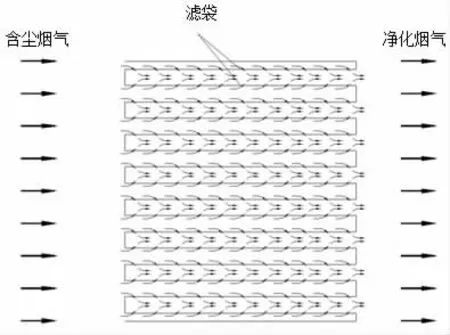

新型袋式除尘器采用扁条形滤袋如图1(a)所示,规格尺寸为8000 mm×5000 mm×100 mm,单条滤袋破损可通过提升装置单独离线如图1(b),不影响同箱体内其他滤袋继续运行,袋式除尘器可继续工作,提高运行的稳定性。每八片滤袋组成一个单元模块如图1(c)所示,可实现以模块组的形式对滤袋进行更换,解决了滤袋更换困难问题。新型袋式除尘器烟气过滤方式如图2 所示,为直流式设计,可大大减小袋式除尘器运行阻力。

图1 新型袋式除尘器箱体构造示意图

图2 过滤箱体气流运动示意图

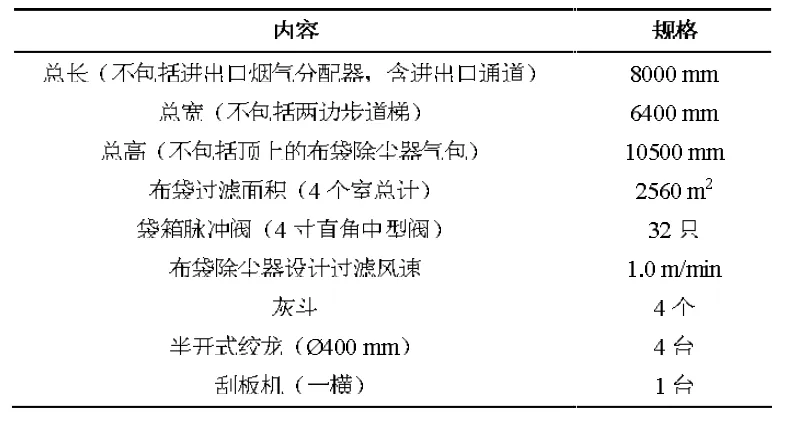

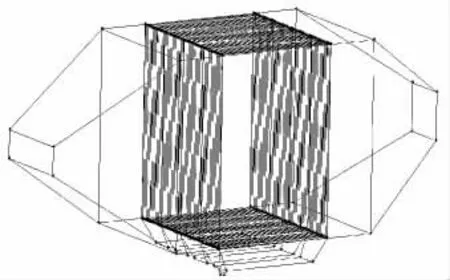

表1 给出了该除尘器的规格。为了更清楚对该新型袋式除尘器的空间认识,图3 给出了该除尘器的三维模型结构图。

表1 新型袋式除尘器规格

图3 袋式除尘器三维模型结构图

2 各过滤箱体流量分配

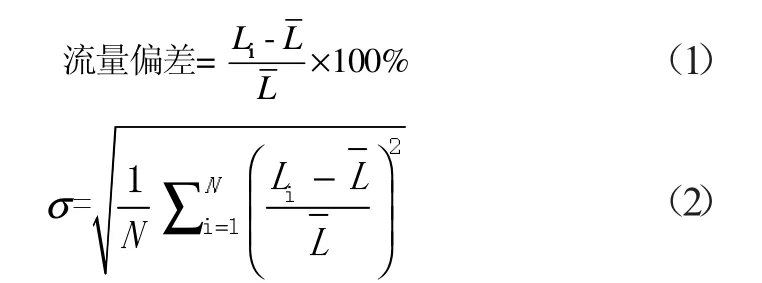

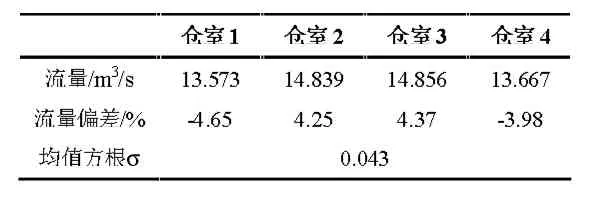

由文献[7-8]可知,可利用流量偏差和不均方根值对气流分配均匀程度进行评价。通过对该袋式除尘进行数值模拟结果进行处理,得出各个过滤仓室入口平均流量并根据流量偏差公式和均值方根公式进行计算,可得出各个过滤仓室的流量偏差,表2 给出了各个仓室的烟气流量,其流量偏差及均方根值。

式中:Li为第i 个过滤仓室的烟气流量,m3/h;L 为四个过滤仓室的烟气平均流量,m3/h;σ 为均值方根。

表2 过滤仓室处理风量分配

从表2 中可看出,第2 个过滤箱体和第3 个过滤箱体处理的烟气量较大,烟气流量值偏差较小。第1个过滤箱体和第4 个过滤箱体处理的烟气量较小,其烟气流量值和流量偏差也很接近,从表2 可以清楚看到,该新型袋式除尘器的流量偏差绝对值均小于5%,能够符合设计及运行要求。

3 新型袋式除尘器各部分速度场分布和压力场分布

新型袋式除尘器内部结构复杂,本节通过数值模拟的方法分析了新型袋式除尘器各部分速度场分布和压力场分布。

3.1 滤袋迎风截面气流分布

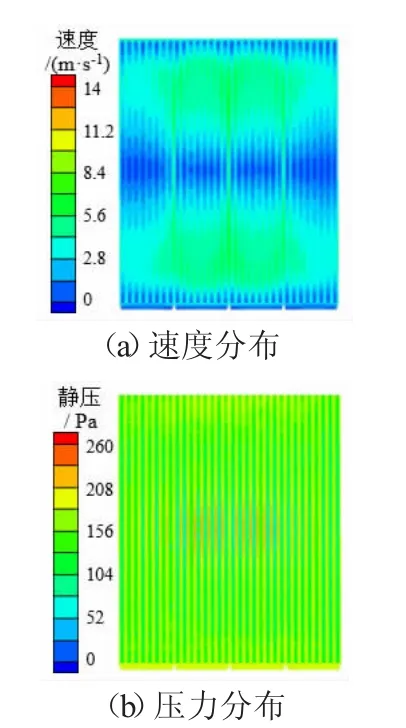

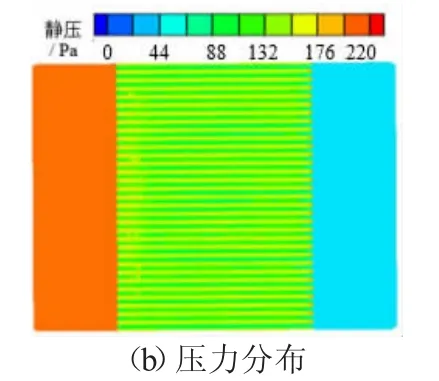

图4 给出了过滤箱体入口迎风截面处(Y=0.1 m)的速度分布云图和压力分布云图。从图4(a)可看出,在滤袋高度的1/4 与3/4 附近的位置上,气流速度较同一截面上其它位置速度较高,达到5 m/s 左右。从图4(b)可看出,静压分布在滤袋高度的1/2 处,明显高于同截面的其它位置。由袋式除尘器结构可知,滤袋高度的1/2 位置与新型袋式除尘器进口处于同一水平高度,含尘烟气在除尘器入口进入后,在喇叭口的均布作用下,进入过滤箱体内部,与过滤箱体中的滤袋碰撞后向上下两个方向转移,故会出现图4(a)中的速度分布情况。含尘气流与滤袋碰撞时动压急剧减小,静压增大,导致图4(b)中的静压分布情况。

图4 过滤箱体入口迎风截面处(Y=0.1 m)速度、压力分布图

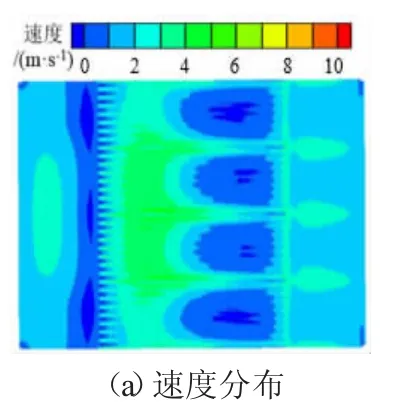

3.2 滤袋平行于底部截面气流分布

图5 给出了滤袋底部截面处(Z=-0.1 m)的速度分布云图和压力分布云图。从图5(a)中可看出,滤袋底部截面靠近过滤箱体前部位置处的气流速度较大,速度最大值达6.5 m/s,其后部位置处的气流速度较小。从图5(b)中可看出,滤袋底部各部分压力分布较为均匀。入口气流经喇叭口起到气流均布的作用后,部分气流流入灰斗,经过灰斗壁的作用,反射进入过滤箱体内部,从而导致图5(a)所示的现象。

图5 滤袋底部截面处(Z=-0.1 m)的速度、压力分布图

3.3 滤袋间隙气流分布

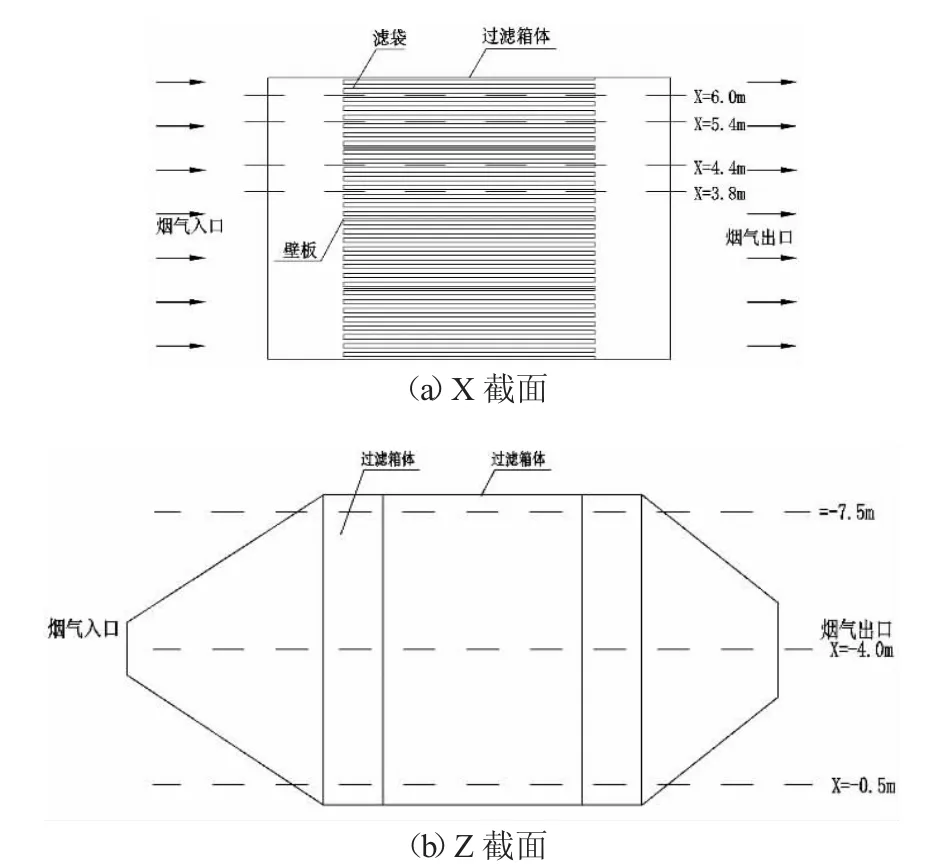

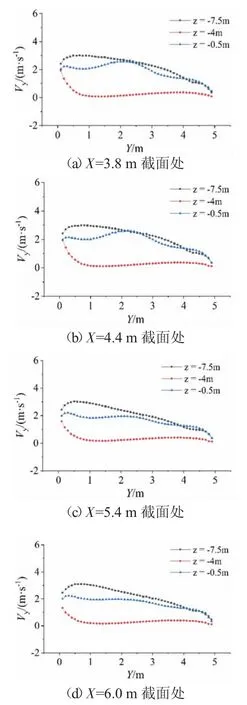

除尘器过滤箱体中包含的四个过滤仓室是关于中线呈对称分布,因此根据对称面中一侧的过滤仓室研究,即可由对称性推测整个过滤箱体的气流组织情况。为了更清楚的分析滤袋间隙的气流分布情况,图6给出了截面截取的分布图,截取位置为X 方向上的3.8 m,4.4 m,5.4 m 和6.0 m 位置处的滤袋间隙。

图6 选取截面分布图

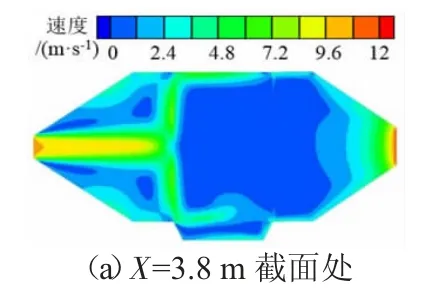

图7 给出了滤袋间隙截面(X=3.8 m、4.4 m、5.4 m、6.0 m)的速度分布云图。由图7 中可以看出,气流进入过滤箱体后分别从过滤箱体前部,上部和下部呈包裹状进入到过滤间隙,然后逐渐扩散到间隙的其他部位,滤袋间隙速度绝大部分均保持在相对较低的风速下,扰动较小,有利于粉尘粒子在滤袋表面的沉降,有利于提高过滤效率。

图7 滤袋间隙截面速度分布图

图8 滤袋间隙截面在Z 方向的气流速度分布图

图8 给出了滤袋间隙截面(X=3.8 m、4.4 m、5.4 m、6.0 m)处,沿滤袋间隙高度Z 方向取-0.5 m,-4.0 m 和-7.5 m 的位置处,沿烟气前进方向(Y 方向)的气流速度分布图。从图8 中可以看出,不同的滤袋间隙在相同滤袋间隙高度处沿烟气前进方向的速度变化趋势基本呈现一致分布。在Z=-7.5 m 高度上,烟气前进速度Vy呈现先增加后减小的趋势,速度大小主要在2.5~0.5 m/s 范围之间,且速度变化较为缓慢,波动幅度较小,有利于粉尘在滤袋壁面的沉积。处于距袋底距离较短的Z=-0.5m 高度的Vy整体变化趋势也是呈现先增后减趋势,可能由于灰斗上升气流造成的干扰,Vy出现波动,且随间隙越远离中线(X 增大),波动逐渐减小,当X=6.0 m 时已无明显波动趋势。对于过滤箱体的高度中间位置(Z=-4 m)Vy变化趋势基本相同从2 m/s 逐渐下降到0 m/s,然后保持基本不变。结合图4(a)可知,这种现象是由于烟气主流进入过滤箱体时被分为上下两部分,处于1/2 高度上的气流速度骤减造成的。

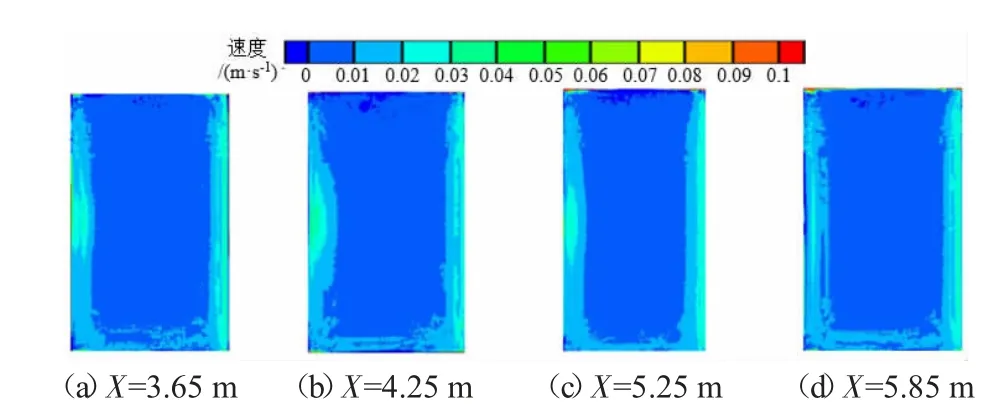

3.4 滤袋表面平均过滤风速

图9 给出了滤袋表面截面(X=3.65 m、4.25 m、5.25 m、5.85 m)处的气流速度分布云图。由图9(a)~(d)中可以看出,滤袋边缘处的过滤气流速度较高,最大气流速度达到1.8 m/min,但相对而言占比较小,选取的四个截面的面平均实际过滤风速分别为0.691 m/min,0.690 m/min,0.692 m/min 和0.690 m/min,均为较理想的过滤风速。

图9 滤袋表面过滤气流速度分布云图

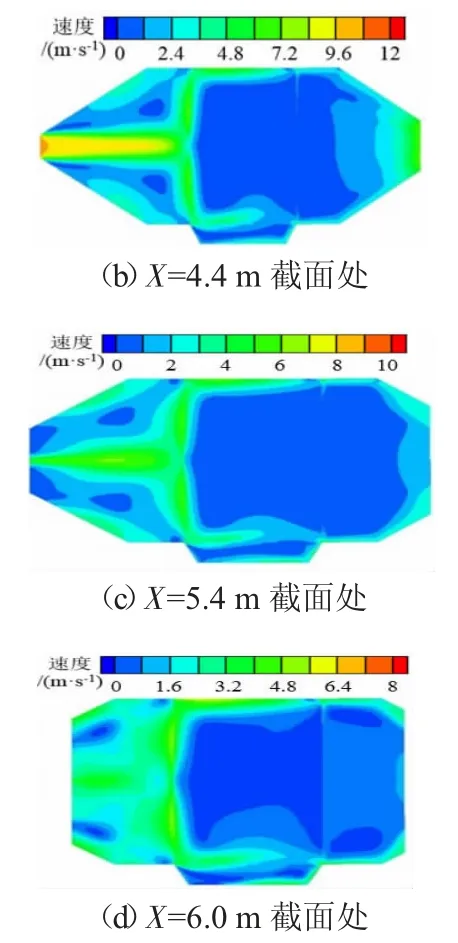

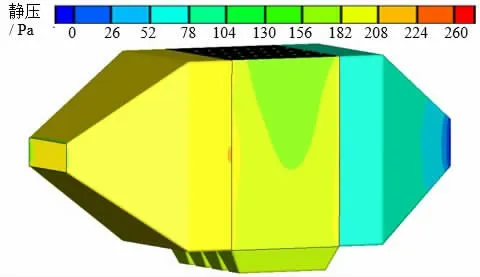

3.5 新型袋式除尘器的运行阻力

图10 给出了新型袋式除尘器全压(皮托管压力)分布图。从图10 中可以看出,新型袋式除尘器进出口全压差可计算得出除尘器整体的阻力损失为260 Pa,此结果为滤料为全新滤料(没有粉尘层包裹)清洁气体时的阻力损失。

图10 除尘器全压分布图

4 结论

本文对传统袋式除尘器过滤箱体进行结构上改变,设计出一种新型直流式模块化袋式除尘器,能够实现对单条滤袋到整个过滤仓室的关闭,在出现滤袋破损时,可实现破损滤袋离线而不影响整体运行,很大程度上提高袋式除尘器运行稳定性,具有良好的工程实用价值。并且,利用CFD 数值模拟的方式对该种袋式除尘器进行分析,得到以下结论:

1)该种袋式除尘器气流分配均匀性较好,各过滤仓室气体流量分配偏差最大值为-4.65%,均值方根为0.043,根据美国RMS 标准气流分布达到了优秀。

2)滤袋表面平均实际过滤风速在0.69 m/min 能有利于提高除尘效率,实现更低颗粒物的排放浓度。

3)直通式的箱体结构可有效降低运行阻力,该新型袋式除尘器整体阻力损失(没有粉尘层包裹)相对较低约为260 Pa,有利于除尘器运行节能。