香菇脆片真空油炸过程中传热规律研究

任爱清,唐小闲,*,段振华

(1.贺州学院食品与生物工程学院,广西贺州542899;2.贺州学院广西果蔬保鲜和深加工研究人才小高地,广西贺州542899;3.贺州学院食品科学与工程技术研究院,广西贺州542899)

真空低温油炸技术利用水分沸点随着压力减小而降低的原理,实现食品在较低的温度环境下短时间内迅速脱水。真空油炸与常压油炸技术相比,由于具有低氧、低温的特点,减少营养物质和油脂的氧化[1-2];保存产品的自然色泽和风味[3];减少丙烯酰胺生成[4]和减少营养物质损失[5];降低产品含油率[6]。香菇是世界消费量第二大的食用菌,并且营养丰富,是具有多种保健功能的食用菌,适合用真空油炸来生产即食香菇脆片[6-7]。

油炸是一个复杂的脱水过程,它同时存在质量传递和热量传递现象。油炸过程中,油脂作为传热介质,热量从油脂向物料内部传递;物料内部的水分受热蒸发,向物料表面传递;同时,作为加热介质的油脂也会被物料表面吸附,然后向物料内部渗透[8],这些现象对产品的品质和安全控制极为重要。关于常压油炸过程中的传热规律研究较多[8-10],这些研究,为真空油炸过程中的传热传质规律奠定了较好的基础,但是真空油炸与常压油炸的传热系数存在差异,Mir-Bel等比较了在相同温度下常压和真空(19.5 kPa~25.9 kPa)条件下圆柱形马铃薯的平均传热系数,发现真空条件下的传热系数更高[11]。

目前,关于真空油炸传热传质方面的研究较多,主要是通过经验或非经验的数学模型,预测真空油炸过程中的热量传递[11-14]。但是,影响传热系数的因素非常复杂,它不仅取决于几何形状和粗糙程度等表面特征,还受到加工条件等其他因素的影响[15]。目前还未见香菇片真空油炸传热方面的研究报道。本试验以新鲜香菇为原料,研究了温度、真空度和预处理方式对真空油炸香菇脆片传热的影响,并探讨其传热特性,建立传热模型,以期为香菇脆片真空油炸过程中的品质控制提供理论基础。

1 材料与方法

1.1 材料与试剂

新鲜香菇:市售;海皇牌棕榈油(凝固温度24℃):益海嘉里粮油公司;麦芽糊精(DE16-20):山东西王糖业有限公司;羧甲基纤维素钠(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

BL310电子天平:德国SARTORIUS公司;VFII真空油炸机:烟台海瑞食品设备有限公司;DHG-9240A干燥箱:上海圣科仪器设备有限公司;SZC-B脂肪测定仪:上海纤检仪器有限公司;K型热电偶:上海自动化仪表六厂。

1.3 试验方法

1.3.1 样品准备

挑选菇盖较厚的新鲜香菇,去柄,用不锈钢圆形刀片切成厚度为6 mm,直径为20 mm的圆形香菇片,清洗后立即漂烫。漂烫温度90℃时间3 min。为了考察香菇片真空油炸过程中的传热模型和预处理对其传热过程的影响,将漂烫后的香菇片分成2组:(1)漂烫后用滤纸吸干物料表面的水分,不进行预处理,直接真空油炸,油炸前香菇片含水率为5.69±0.02(干基含水率),厚度和直径分别为5.2 mm和18.8 mm;(2)漂烫后用50%(质量分数)麦芽糊精溶液25℃浸渍70min,然后在0.6%羧甲基纤维素溶液25℃浸泡15 min。用滤纸吸干物料表面的水分,然后真空油炸。油炸前香菇片含水率为2.71±0.02(干基含水率),厚度和直径分别为4.8 mm和17.9 mm。

1.3.2 真空油炸

在真空油炸设备中加入50 L棕榈油,开启蒸汽加热阀门,加热至设定温度,打开油炸锅的密封门,将处理好的500 g香菇片放入油炸篮中,关闭密封门和真空阀门,开启真空泵抽真空,当真空表显示真空度达到设定真空度后,放下油炸篮,然后开始真空油炸,设定油炸时间。油炸至设定的时间后,电机会自动将油炸篮提升至脱离油面,脱油转速300 r/min,脱油3 min。脱油结束后,打开真空阀门,打开密封门,将产品取出冷却,及时包装待测。为了研究不同温度下的香菇脆片真空油炸过程中的传热规律,设定真空度0.095 MPa,油炸温度分别为 80、90、100℃。为了研究不同真空度下的香菇脆片真空油炸过程中的传热规律,设定油炸温度为90℃,真空度分别为0.075、0.085、0.095 MPa。

1.3.3 对流传热系数的确定

每批样品分别油炸 2、4、6、8、10、15、20、25、30、35、40、45 min,油炸后将样品取出进行含水率测定。

将3个热电偶探头分别插入香菇脆片表面下,略低于表面,实时记录其温度变化,取3组数据的平均值[16]。

油炸时的对流传热系数h是油炸系统模拟和计算中的一个重要参数,热量传递对产品质量特征的形成非常关键[17-18]。实际上,从油到产品的对流所传递的总热量等于样品受热时吸收的能量和水蒸发所消耗的能量之和。假设产品吸收的所有热量仅用于蒸发物料中的水分,真空油炸过程中的对流传热系数h可以表示为[11]:

式中:-dm/dt为失水速率,kg/s;t为油炸时间,s;A为样品表面积,m2;Δhvap为水的汽化热,J/kg;T0为油温,K;Ts为样品表面温度,K。

1.3.4 表面温度变化

真空油炸香菇片表面温度和时间的关系可以用下列方程进行描述[11]:

式中:t为油炸时间,s;A、Tf为方程拟合系数;B 为方程拟合系数,s-1;Ts为样品表面温度,℃;Tf为样品的最终温度,℃。

1.3.5 失水速率

根据干燥速度公式和定义可知,干燥过程中的失水速率可表达为:

式中:dm/dt为失水速率,kg/s;G为绝干物料质量,kg;M 为物料干基含水率,kg/kg;t为干燥时间,s。

对于长时间干燥,产品的平衡含水率Me远远小于M(0初始含水率)和M,几乎接近于0,可以近似看作Me=0,则水分比可化简为:

对于片状物料的扩散过程,可以用简化的方程来表示片状物料薄层干燥动力学模型[11]:

式中:C、D 为干燥常数。根据公式(3)、(4)和(5),可求出:

1.4 指标测定

1.4.1 含水率测定

按照GB 5009.3-2016《食品安全国家标准食品中水分的测定》进行测定,采用电热恒温干燥箱直接干燥法。真空油炸后的香菇脆片用研钵磨碎,称取5 g左右研碎的香菇脆片,在烘箱中,(102±3)℃的条件下烘至恒重。本文所有含水率都用干基表示g水/100g干样品(g/100g db),重复3次试验,取3次平均数。

1.4.2 含油率测定

按照GB 5009.6-2016《食品安全国家标准食品中脂肪的测定》进行测定。香菇脆片用研钵磨碎后,采用索氏抽提法进行香菇脆片中脂肪含量的测定。本文所有含油率都用干基表示g油/100 g干样品(g/100 g db),重复3次试验,取3次平均数。

2 结果与分析

2.1 香菇片表面温度变化

真空油炸香菇片表面温度变化和模拟如图1所示。

从图1中可以看出,在刚开始油炸阶段,香菇片表面温度随着油炸时间延长几乎直线增加,大约过了100 s后,香菇片表面温度升高变缓,大约500 s后香菇片表面温度基本稳定,直到接近油温。真空油炸和常压油炸不同,由于常压油炸过程中,水的沸点为100℃,当物料温度达到100℃后,会在这个温度保持较短时间,吸收的热量全部用来蒸发物料中的水分,使得物料的温度保持稳定,过一段时间才会继续升高[18]。而在本试验的真空油炸过程中,真空度0.075 MPa压力下,水的沸点为65℃左右,当真空度达到0.095 MPa后,水的沸点约为33℃。香菇片真空油炸时,香菇脆片表面温度很快就会超过该压力下水的沸点温度,所以没有看到类似常压油炸过程中达到水沸点温度后物料温度保持稳定的这个阶段。

图1 香菇片表面温度变化曲线Fig.1 Experimental and fitted surface temperature of shiitake slices

从图1可以看出,在相同的压力下,不同油炸温度产品的表面温度趋势是相似的;油炸温度越高,香菇片的表面温度升高越快;漂烫的香菇片和漂烫+浸渍+涂膜处理的香菇片温度趋势相似,但是,在升温阶段,经过漂烫+浸渍+涂膜处理的香菇片温度略比仅经过漂烫的香菇片升温慢,当油炸温相同,两种处理的表面最终温度几乎相同。在相同的温度下,不同真空度油炸香菇片的表面温度趋势也相似;真空度越高,香菇片的表面温度升高越快;在升温阶段,经过漂烫+浸渍+涂膜处理的香菇片温度略比仅经过漂烫的香菇片升温慢,但是,由于油炸温度相同,不同真空度和不同处理的香菇片表面最终温度几乎相同。

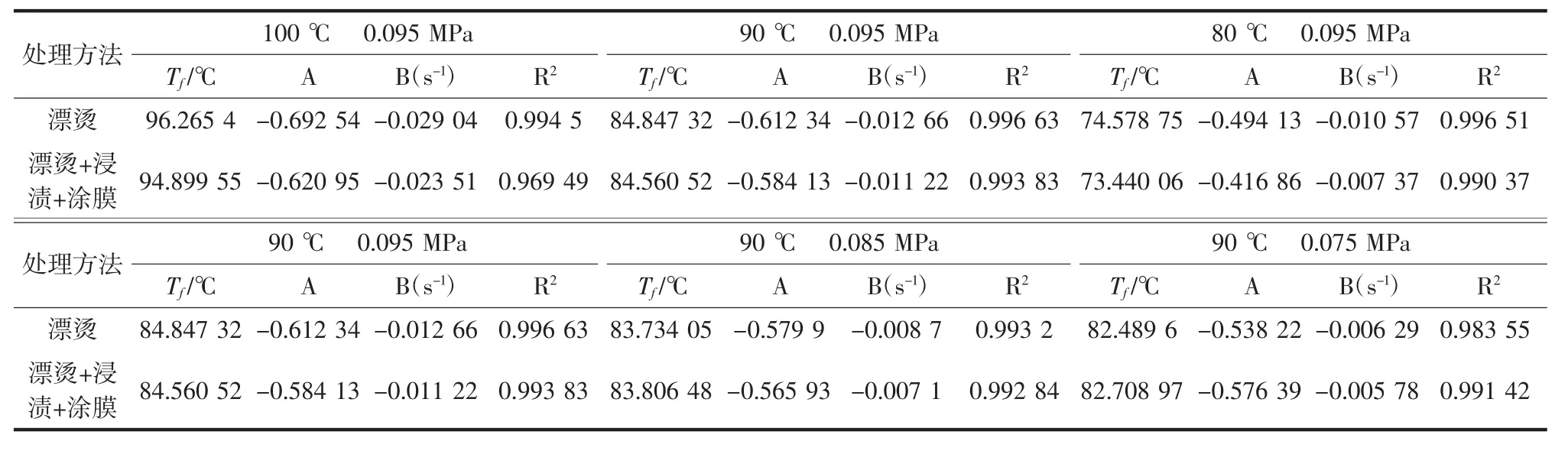

根据试验数据,采用公式(2)对其进行拟合,模型系数见表1。

表1 方程(2)的拟合参数Table 1 Fitting parameters for equation(2)

由表1可知,确定系数R2几乎都比较接近1,说明该模型可以较好地模拟各种油炸条件和不同预处理的香菇片真空油炸过程中表面温度的变化。

2.2 失水速率

真空油炸香菇片水分比M/M0随油炸时间如图2所示。

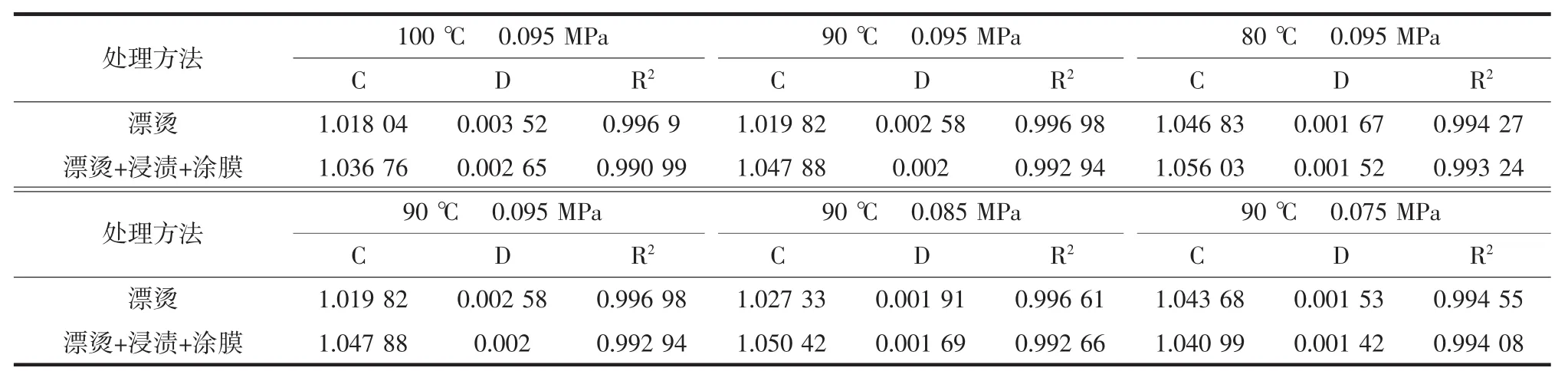

香菇脆片真空油炸过程中的水分比M/M0随油炸时间的延长而逐渐降低,根据公式(5)可获得不同油炸条件和不同预处理的香菇片的含水率变化,拟合方程系数如表2所示。

图2 香菇片水分比变化曲线Fig.2 Experimental and fitted dimensionless moisture content of shiitake slices

表2 M/M0的拟合参数Table 2 Fitting parameters for M/M0

从表2中可以看出,确定系数R2几乎都大于0.99,说明该模型可以较好地模拟各种油炸条件和不同预处理的香菇片真空油炸过程中水分含量的变化。将表2中的参数代入公式(6)即可求出失水速率。

2.3 对流传热系数

前面确定了真空油炸香菇脆片的表面温度Ts,dm/dt;0.095 MPa真空度下水的汽化热为2 422 kJ/kg,0.085 MPa真空度下水的汽化热为2 372 kJ/kg,0.075 MPa真空度下水的汽化热为2 345 kJ/kg;将这些数据代入方程(1)可以获得对流传热系数h,结果见图3和图4。

图3 不同温度油炸香菇片对流传热系数Fig.3 Heat transfer coefficient of shiitake slices with different frying temperature

图4 不同真空度油炸香菇片对流传热系数Fig.4 Heat transfer coefficient of shiitake slices with different frying vacuum degree

从图3、图4中可看出,所有的试验处理的h值的变化趋势是先增大,达到峰值之后开始减小;达到峰值的时间都基本在300 s~600 s。油炸温度越高,峰值越高;真空度越高,峰值越高;在真空油炸后期,油炸温度和真空度越低的香菇脆片对流传热系数值越高。香菇片真空油炸过程中的对流传热系数与土豆片、红薯片常压油炸过程中的传热系数变化趋势一致[19],也与土豆片真空油炸过程中的对流传热系数变化趋势一致[11]。Yagua等研究也证明土豆片在真空油炸后期,油炸温度越低的香菇脆片对流传热系数值越高[20]。

从图3可知,油炸真空度相同时,香菇片真空油炸过程中的最大对流传热系数值随着油炸温度的增加而增加;油炸温度为100℃漂烫处理香菇脆片的最大对流传热系数值最高,为1 300 W/(m2·K),油炸温度为80℃漂烫+浸渍+涂膜处理的香菇脆片最大对流传热系数值最低,为200 W/(m2·K);油炸温度相同时,漂烫处理香菇脆片的最大对流传热系数值高于漂烫+浸渍+涂膜处理香菇脆片。从图4可知,油炸温度相同时,香菇片真空油炸过程中的最大对流传热系数值随着真空度的增加而增加;油炸真空度0.095 MPa漂烫处理香菇脆片的最大对流传热系数值最高,为550W/(m2·K),油炸真空度0.075 MPa漂烫+浸渍+涂膜处理的香菇脆片最大对流传热系数值最低,为150 W/(m2·K);油炸真空度相同时,漂烫处理香菇脆片的最大对流传热系数值高于漂烫+浸渍+涂膜处理香菇脆片。

土豆片的对流传热系数受温度、压力、表面积/体积等因素影响。Mir-Bel等[11]研究得到的土豆片真空油炸过程中的最大对流传热系数在700 W/(m2·K)~1 600 W/(m2·K),Yagua等[20]研究得到的土豆片真空油炸最大对流传热系数为2200W/(m2·K)~2650W/(m2·K),本研究得到的香菇片对流传热系数比Mir-Bel等得到的土豆片真空油炸过程中的最大对流传热系数低,可能是由于多方面的原因,首先,本试验的香菇片油炸温度低于其油炸温度;其次,香菇原料的本身特性与土豆片也存在较大差异。土豆片真空油炸过程中的最大对流传热系数达到峰值的时间在100 s~500 s,这与香菇片对流传热系数达到峰值的时间基本相似。

3 结论

本文研究了真空度、油炸温度、预处理(漂烫、漂烫+浸渍+涂膜)对香菇脆片真空油炸过程中对流传热系数的影响:(1)利用表面温度变化模型对香菇脆片表面温度进行拟合,得到表面温度的变化规律,并确定了模型系数;(2)利用脱水过程中的干燥模型对香菇片含水率变化进行拟合,得到含水率变化规律,并确定了模型系数,并在干燥模型基础上,推导出失水率变化规律;(3)通过经验模型拟合,得出h值的变化规律:h值的变化趋势是先增大后减小;达到峰值的时间都基本在300 s~600 s;油炸温度越高,峰值越高;真空度越高,峰值越高;在真空油炸后期,油炸温度和真空度低的香菇脆片对流传热系数值高;油炸条件相同,漂烫处理香菇脆片的最大对流传热系数值高于漂烫+浸渍+涂膜处理香菇脆片。

——以嘉兴市为例