基于MATLAB/Simulink 的电动汽车真空泵集成控制研究

杨 凡, 黄 伟, 马 敬, 王元林

(湖南猎豹汽车股份有限公司, 湖南 长沙 410100)

1 前言

电动真空泵作为电动汽车的制动辅助装置,为制动系统提供真空助力,是保障车辆制动安全的重要部件。电动汽车发展初期,配套零部件技术尚未成熟,电动真空泵的常用控制方式为:压力开关串联继电器线圈,由继电器控制真空泵电源以实现真空泵启停控制。该控制方式简单但故障率较高,且在系统发生故障时无法发出警示,行车安全存在风险[1]。随着电动汽车技术发展,汽车行业设计开发了专用于真空泵控制的控制器,该类控制器完善了控制算法,可以实现通信或故障提示等较复杂的功能,具有故障判断能力,显著提高了整车制动安全性[2-4]。

由于独立真空泵控制器的功能仍存在不足,为完善功能引入整车信号,会增加成本和系统复杂度。由整车控制器直接控制真空泵,可以从整车控制角度进行相应控制和故障保护,而且整车控制器采集整车相关信号,可方便扩展更多功能,使系统更为安全可靠[5]。目前,控制系统集成化已经成为电动汽车的发展趋势,因此本文从替代某电动汽车现有真空泵控制器的角度,对整车控制器集成电动真空泵控制功能的系统方案和控制策略进行了研究。

2 真空泵集成控制系统方案

某电动汽车的真空助力制动系统由真空泵控制器、电动真空泵、储气罐和气管等组成,组成部件如图1所示。真空泵控制器集成压力传感器采集储气罐内压力信号,控制真空泵启停和故障诊断,并将故障信息通过PWM信号发送给整车控制器。

图1 某车型真空助力制动系统

考虑取消该车型的真空泵控制器,由整车控制器实现真空泵控制功能,评估现有整车控制器取代真空泵控制器所需的硬件资源,可通过AD接口连接外置压力传感器监测储气罐压力,通过IO接口控制真空泵继电器的通断。因整车控制器不直接驱动真空泵,为了对控制输出形成闭环监测,还需增加IO接口检测真空泵电源状态。另外,整车控制器已采集的整车信号如制动开关信号、车速信号等都可以在系统中使用。真空泵集成控制的方案原理如图2所示。

图2 真空泵集成控制方案

绝对压力传感器由压力转换元件和信号放大调理电路组成,可以将压力的变化转换成电信号,压力信号与电压输出的关系见下列公式:

式中:P——压力检测数值,kPa;Vref——传感器的供电电压,V。

3 真空泵集成控制策略

3.1 故障诊断

为保障电动汽车的使用安全和维修便利,控制软件需尽量准确定位出故障部件和故障原因,所以在整车控制器软件开发中,针对各系统故障诊断与故障处理为重点工作。上述系统包含的零件中,压力传感器故障较容易识别,其余部件故障需结合控制输出、压力变化和真空泵电源状态等信号进行综合判断。

在原车测试中发现踩制动时真空度变化较大,容易对压力检测产生干扰,特别是在反复快速踩制动时会产生故障误报,所以选择不踩制动踏板时进行故障诊断。综合分析故障发生时系统的状态,集成控制系统可诊断7种故障(表1)。

表1 真空助力制动系统故障

3.2 正常工作模式

在正常状态下,系统可根据绝对压力值的大小控制继电器通断,实现真空泵启停控制。为避免真空泵频繁启停,采用滞环比较的控制策略[5]。

当绝对压力>启动限值50kPa (可标定),真空泵启动抽真空;当绝对压力<停机限值30kPa (可标定),真空泵停止抽真空。

3.3 故障工作模式

当真空助力制动系统存在故障时,首要考虑行车安全,控制器需要保证制动时的真空助力,并发送相应的警告信息提醒驾驶员。其次要考虑真空助力制动系统的安全,长时间持续工作会使真空泵过热,导致真空泵损坏。基于上述两个原则,对7种故障问题进行分析。

当压力传感器故障时,采集到的压力值会超出启停限值,如果仍根据压力值进行控制,会让真空泵处于持续启动(或停止) 状态。为保证制动安全,此状态下采用以制动开关信号作为启动条件的控制策略,即踩下制动踏板时,真空泵启动。为防止制动踏板一直踩下的情况下真空泵持续工作,在再次启动真空泵前,必须检测到松开制动,否则禁止真空泵再启动[5]。

发生中度泄漏故障时,因压力值难以降低到停机限值,真空泵会处于长时间工作状态。为了保证真空泵安全,采用真空泵间歇工作的控制策略,真空泵工作至最大允许工作时间后,停机一段时间后再启动。但是为了保证制动安全,当压力值大于启动限值时,会重新启动真空泵。

当发生真空泵故障/严重泄漏或继电器粘连故障时,应当控制真空泵停机。当发生其他故障时,可按照正常逻辑对真空泵进行控制,不会对助力系统产生其它影响。

发生以上故障时,系统会对车辆采取相应的限速策略,并通过故障警告提醒驾驶员处理。

4 策略建模及仿真

4.1 策略建模

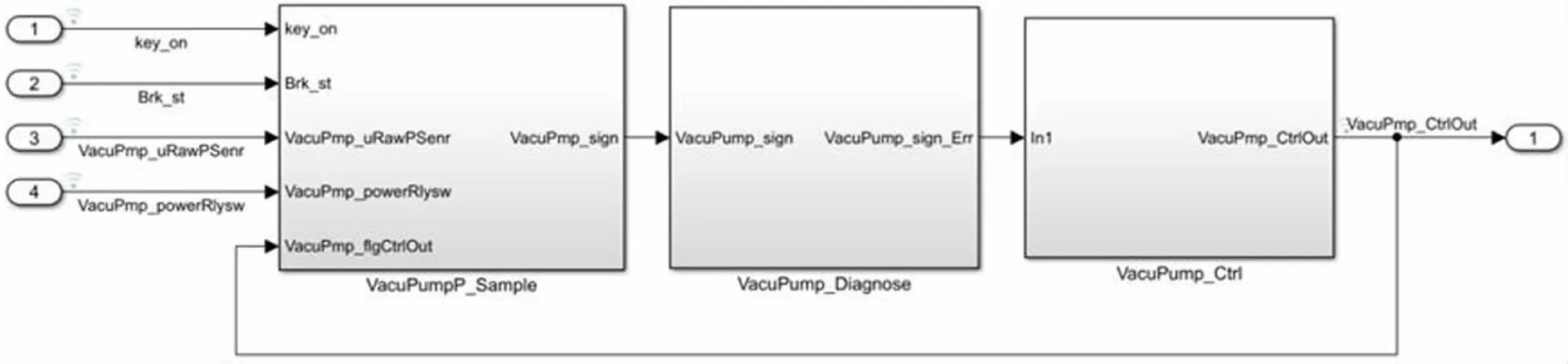

本文主要研究对象为真空泵的控制与故障诊断,系统发生故障后的整车控制需配合整车控制策略实现,不在本文中体现。在MATLAB/Simulink中建立真空泵控制策略模型,模型分信号采集处理、故障诊断和真空泵控制3个模块,如图3所示。

图3 真空泵控制策略模型

在信号采集处理模块中,整车控制器采集绝对压力、真空泵电源状态等信号,并经过滤波处理:压力值为模拟量信号,采用中值滤波;真空泵电源状态为开关信号,采用防抖算法。在故障诊断模块中,根据控制输出、压力值和真空泵电源状态等进行逻辑判断,识别系统故障。在真空泵控制模块中,根据系统状态对真空泵进行控制,其stateflow逻辑框图如图4所示。

图4 真空泵控制stateflow逻辑框图

4.2 仿真测试

按照正常工作、压力传感器故障和中度泄漏故障情况,对建立的真空泵控制策略模型进行仿真分析。

1) 正常工作模式。从图5可以看出,当绝对压力大于50kPa时,控制真空泵启动抽真空,绝对压力小于30kPa时,控制真空泵停止工作。

图5 正常工作时控制状态

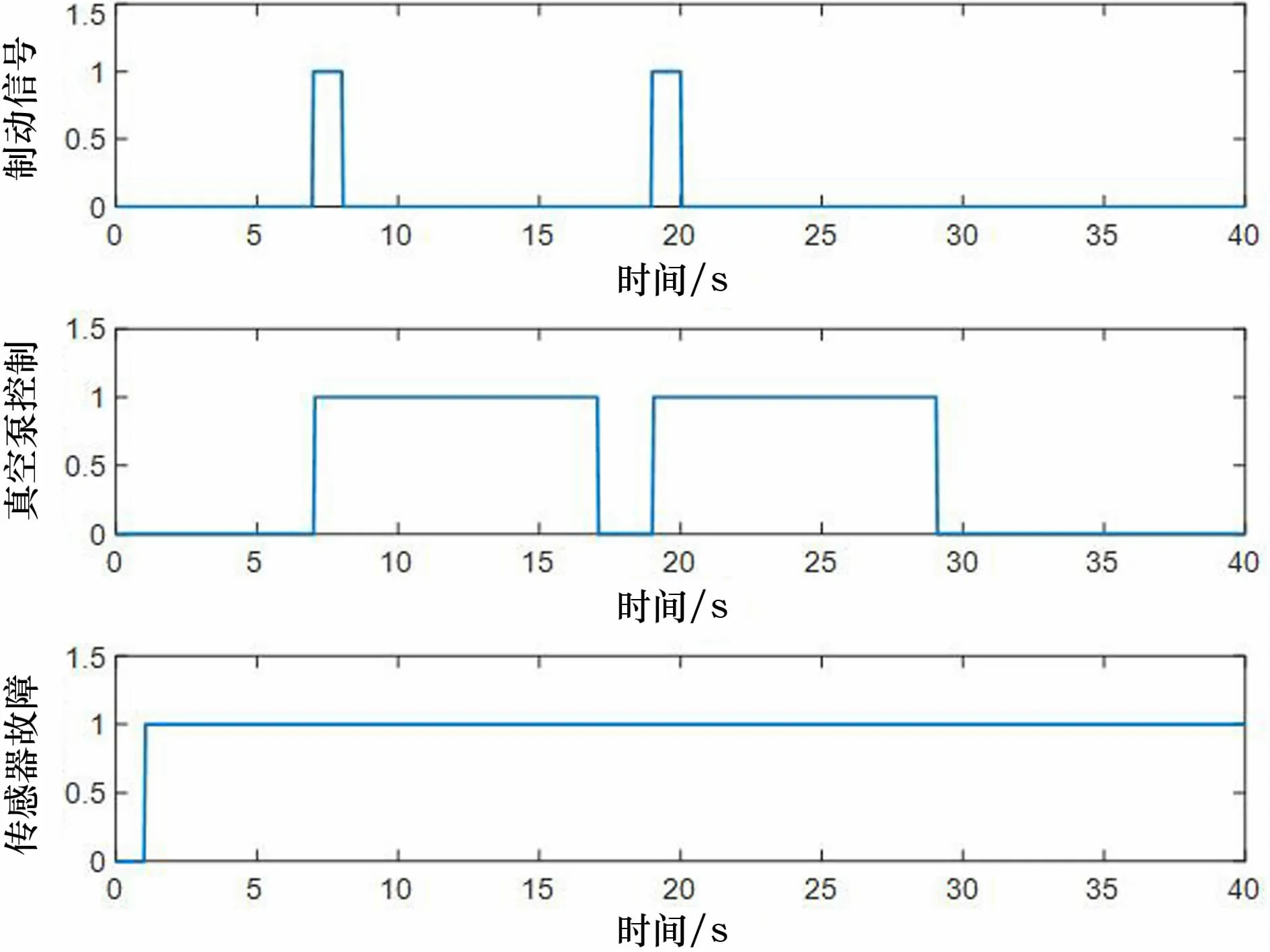

2) 压力传感器故障。从图6可以看出,在1.05s时系统识别出传感器故障,7s时踩下制动踏板后,控制真空泵启动抽真空,工作10s后停止,19s时制动踏板再次踩下后,真空泵再次启动。

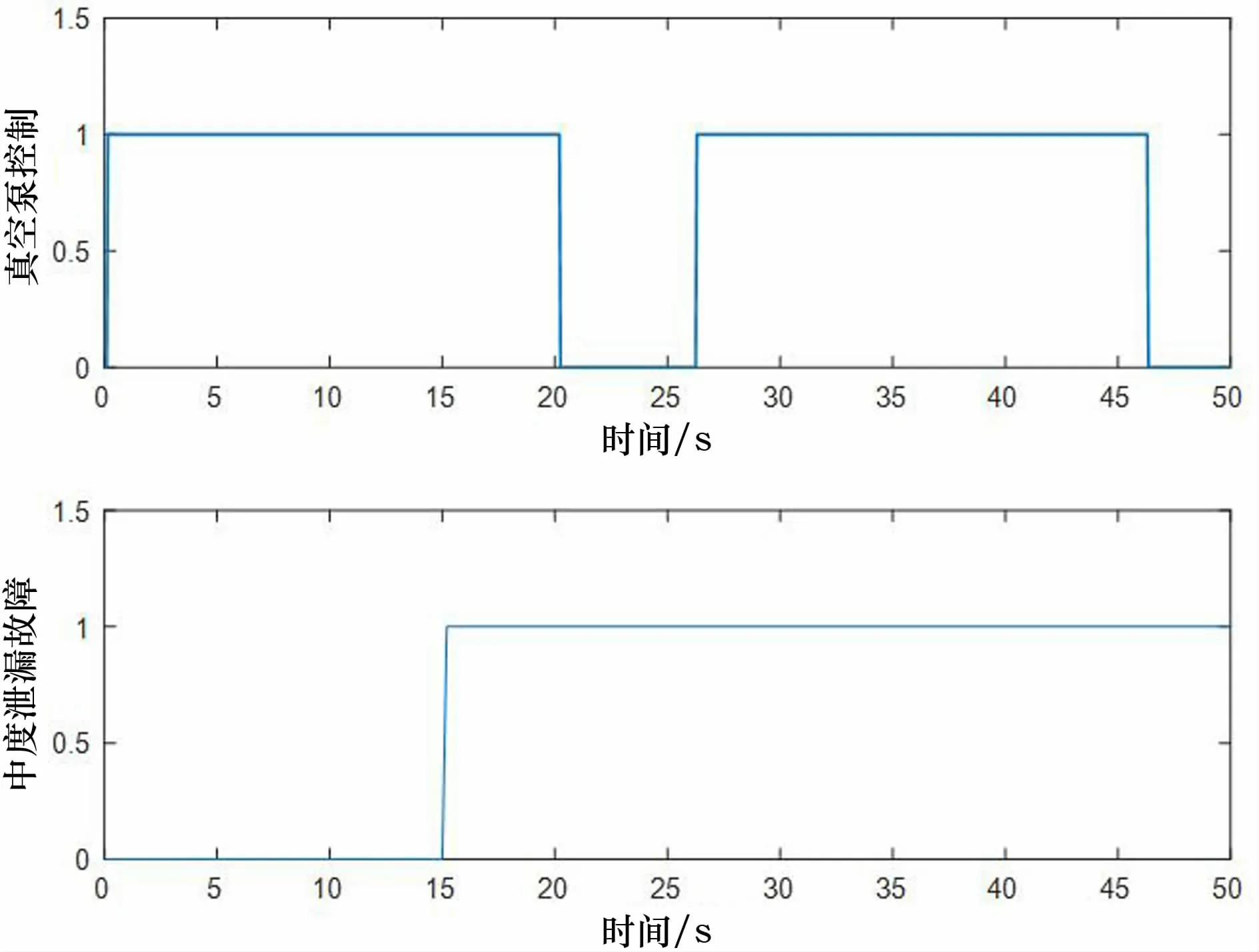

3) 中度泄漏故障。从图7可以看出,15s时系统识别出中度泄漏故障,真空泵继续工作至20s停止,停止6s后,真空泵再次启动工作20s。

5 总结

图6 压力传感器故障时控制状态

图7 中度泄漏故障时控制状态

本文分析研究了某车型上使用整车控制器取代真空泵控制器,完成真空泵集成控制的方案可行性,并在MATLAB/Simulink中进行了策略建模和仿真分析,结果表明集成控制方案能够实现真空泵控制与系统故障诊断功能。将现有真空泵控制功能集成在整车控制器后,可实现更多类型故障判断和更为完善的故障保护措施,充分提高了车辆行驶安全性,具有良好的研究前景。