汽车智能内饰传感器系统

赵 胜

(上海科世达-华阳汽车电器有限公司, 上海 201814)

随着手机等电子设备的快速发展,智能内饰的概念出现了。一张设计师眼中的智能内饰见图1,该内饰上已经没有看到机械按键,而是将一些人机交互的界面集成在了内饰件比如仪表板装饰条、门板装饰条上。智能内饰是一个很广的概念,包含了很多实际的研究领域,比如电容触控技术、表面处理、显示技术、反馈系统、氛围灯等,而本文着重阐述其中的传感器技术。与传统机械开关不同,为了实现一体的内饰效果,操作者的输入主要是通过电容触控技术来实现,操作者的手指触摸动作能带来隐藏在背部的电容传感器的信号变化,经过信号处理传递到MCU后激活相应功能。在电容触控技术的实际使用过程中,我们发现手指触摸上去就能激活功能,有极大的误触发可能性,所以在新的产品中力传感器也越来越多地要求被应用。有了手指的触摸信号,还要加上手指按压一定的力,这样才能让系统激活相应功能。

图1 设计师眼中的智能内饰

1 电容式触摸传感器

目前汽车工业领域的触控技术使用较多,较早的有显示屏上使用的电阻式传感器,电阻式传感器由于灵敏度不够高,并且比较容易受环境影响现在已经在市场上被取代。目前市场上还有操作安全性更高的红外式传感器来实现触控,该技术不用依赖于使用导体来触控,任何不透光的物体都可以操作而被识别,但该技术需要使用较多红外传感器,价格昂贵,并且只能使用在一个平面上如显示屏。而本文要重点阐述的电容式传感器,灵敏度高、性能稳定、受环境影响小,并且价格适中。

1.1 原理

电容触控技术的原理是基于电容形成的原理而展开的,电容的结构其实是由两片相互绝缘、相互接近的导体所组成的,它可以存储电能与电荷,其电容计算为C=ε0εrA/d,其中ε0为真空介电常数,εr为覆盖物介电常数,A为接触面积,d为覆盖物厚度[1]。

电容式传感器基于电容的基本原理(图2),采用一对相邻的电极,按键背部粘贴的传感器会通过柔性板等方式和电路板上的检测电路连接,当其他导体(通常指人的手指) 接近电极时,随着2个电极之间的距离减小,这将增加手指和电极之间的电容。对这一电容进行测量,即可判断出导体的存在。基于这项技术,即可将其应用于各项场合。在实际应用中,覆盖物可以是塑料,也可以是玻璃等非导电物体。

图2 电容触控基本原理

1.2 应用分类

电容式触摸传感器主要分为4种,分别是按键式、滑条式、2D矩阵式和接近感应式,如图3所示,其中接近感应式可以直接在前3种传感器的基础上通过软件算法来实现,故没有单独的图片介绍。

图3 电容触控分类

按键式传感器在每个需要触摸的信标下方都设置有单独的传感器,其大小和手指大小接近,图3中的按键式传感器展示了典型的按键式传感器设计。在该应用中,用户通过触摸就能实现相应功能。在实际应用中也可以配合压力感应来防止误操作。

和按键不同,滑条式通常是由好几个按键组成,往往排列整齐且大小均匀。在形状上,滑条有直线型和环形,直线型用于一个方向上的滑动操作,用于识别手指的左右或上下运动,而环形用于类似旋钮一样的操作,用于识别手指顺时针或逆时针方向滑动。

而2D矩阵式传感器通常是横向设置一定数量传感器,纵向设置一定数量传感器,当手指触摸到某一位置时,通过判断横向和纵向位置的交叉点而找到精确的手指位置。该应用广泛应用于手机和电脑触摸板,汽车上被用于触摸显示屏。由于其位置探测上的高分辨率,也可以用于某些设计来实现手指上下左右的滑动识别,比如用于导航按键上取代传统机械开关,或昂贵的光学传感器。

1.3 开发过程

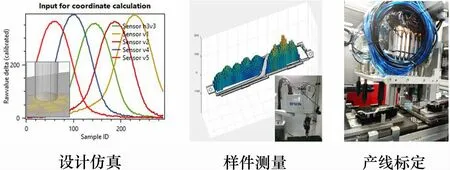

不同于机械按键式开关,电容式触控产品集成度高,其功能可靠性依赖于机械、电子硬件和软件设计,这些系统设计必须完美融合在一起才能保证产品功能正常。所以在电容触摸传感器的开发过程中,需要在设计阶段进行数据仿真,在实物出来后进行实物测量,并在生产线进行在线标定,保证生产的一致性,而这个过程中的每个环节都是测量和优化调整的过程。如图4所示。

图4 电容触控关键过程

在完成初版结构数据和电容传感器Layout后,需要对电容信号进行模拟仿真,由此可以判断信号量是否足够以激活功能并保证EMC抗扰性能,同时也可以看到传感器大小和位置设计是否合理,是否存在信标之间的信号窜扰,滑动操作是否能有效被判断。如果仿真不合格,可以通过优化机构设计如减薄壁厚、设置部分区域隔断、增加屏蔽线等方式。仿真结果合格后可进行详细数据设计及图纸放行。

在结构件以及电路板生产出来后需要进行实物测量,以确认实际测量值和仿真结果是否有偏差,如有偏差需要通过调整硬件电路上的相关器件来达到信号量的最大化。如果实测有信号窜扰,也需要研究是否由于零件材料、工艺等带来,通过不断测量和优化,最终固定到产品中去。

由于电容信号会受环境、零件材料密度、装配等的影响,在产品从生产线上下来前需要经过电容信号标定,以减小各种因素带来的信号公差,保证产品的一致性。

2 力传感器

触控开关目前常用的力传感器有压电陶瓷、电阻式压电片、电容式压力传感器和光电式压力传感器。出于价格和可靠性考虑,目前应用较多的是电容式和光电式传感器。典型的压力传感器见图5,其中左侧传感器为电容式,金属弹片受力后会发生形变,该形变会带来弹片和PCB上电极之间距离变化而产生电容信号变化,通过相关检测电路探测到信号变化。而右侧的光电式传感器系统中,面板和壳体之间会设置一定的弹性连接,当面板上施加力时会带来面板和PCB之间距离变化,此时PCB上会有一个红外式的光学LED,通过发送和接收反射回来的光能计算出距离变化。

图5 典型的电容式和光电式力传感器模型

和触摸传感器一样,力传感器在设计阶段也需要进行很多机构上的力学仿真,通过优化设计和重复仿真让弹片达到足够的变形量。另一方面也需要进行电容信号的仿真,通过优化弹片和传感器之间的距离、叠加面积等来获得足够的信号量。通过这些仿真能够达到在OEM定义操作力情况下产生足够的信号。由于力传感器灵敏度非常高,任何的零件公差都会带来很大的信号差异,所以力传感器不论在开发阶段还是在生产线上都需要被标定。对每个信标进行力标定后才能达到每个信标上操作力的一致性,也能达到产品之间操作力的一致性。

3 结束语

以上对触摸传感器和力传感器分别做了介绍,其中触摸传感器有很多类型,分别有不同应用场景,所以设计上也有一些差异。另外,为了降低触摸类产品的误操作率,力传感器也越来越多地得到应用。本文也介绍了常见的力传感器原理,并简单描述了该类传感器的开发过程。

由于电容触控相比传统开关反馈性变差,即驾驶员在驾驶过程中双眼不能离开前方的同时操作触控区域,更难保证是否确实按下了开关,所以市场上现在已经出现了震荡反馈的方案,笔者也有参与振动反馈类的项目,后续有机会可以撰写该技术的专题文章。