隧道防水板磁焊枪无钉铺设施工工艺研究

胡世勇,李瑞宏,温月亮

(保利长大工程有限公司第三分公司, 广州 511430)

1 隧道二衬防水板铺设发展历程

2 磁焊枪无钉铺设法工艺特点

该方法采用多功能防水板铺设台车作为施工平台,首先无钉铺设锚固无纺布,然后以磁焊枪热熔焊接防水板,最后用自动爬焊机焊接防水板接头成型。

2.1 工艺流程

防水板无钉铺设施工工艺流程见图1。

图1 防水板无钉铺设施工工艺流程

2.2 磁焊枪工作原理

利用磁焊枪通电产生磁场,磁场效应通过均匀加热防水板与热熔衬垫片之间的铁丝网片,当铁片丝网加热后向两面均匀地释放热能,使防水板和热熔衬垫片中的VA材料融合成一体,在压合力的帮助下完成焊接[2]。磁焊枪焊接原理示意见图2。

图2 磁焊枪工作原理示意

2.3 工艺参数选定

2.3.1 锚固点参数选定

以2车道隧道二衬防水板铺设为例,二衬防水板锚固受力最不利情况为:二衬处于富水围岩段,且无纺土工布饱水情况下,饱水土工布与防水板重量均由锚固点承受[3]。每模二衬防水板纵向长12 m,环向长25.1 m,防水板单位面积质量1.14 kg/m2;饱水无纺土工布面积质量3.0 kg/m2;1.2 mm防水卷材纵向抗拉强度为21 MPa,重力加速度g取10 N/kg。

防水板与热熔垫片之间的锚固效果主要取决于两者之间的粘结面积,即锚固粘结面积应能承受最不利环境下饱水土工布与防水板的重力,可通过下列压强计算公式进行受力验算:

F=P×S

(1)

式中:F为饱水土工布与防水板的总重力,N,系数取1.5;P为总锚固抗拉强度,MPa,系数取0.95;S为锚固点总面积,mm2。

经计算:

F=1.5×12×25.1×(1.14+3.0)×10 =18 704.52 N

P=0.95×21=19.95 MPa=19.95 N/mm2

根据式(1)得:

S=F/P=18 704.52 /19.95 =937.57 mm2

试验前量测热熔垫片有效作用面积为4 mm2,则每模二衬防水板锚固点总数不少于:937.57/4=234个。

根据计算结果及规范要求,2车道隧道二衬防水板垫片锚固点纵向及环向均按间距1 m设置,纵向设13个锚固点,环向设25个锚固点,防水板锚固点总数为325个,其他不同宽度隧道防水板锚固点布置参照本算例[4]。

2.3.2 焊接时间及电流档位选定

选择在已作初支的拱脚附近平顺基面(面积为1 m2)进行试焊[5]。第1次试焊,先将焊接时间定位为:1.2 s、1.5 s、2.0 s、2.5 s、3.0 s 五个档,后将电位器电流定位为:9.0档、8.5档、8.0档、7.5档、7.0档。

试焊时2人配合,一人固定好防水板,另一人手持磁焊枪,对准热熔片中心进行试焊,焊接完毕后观察焊接面是否出现如下现象:

1) 如果有明显的鼓包或穿透现象,说明焊接时间长,产生了过热。

2) 如果有焊迹不明显或者防水板脱落现象,表明焊接时间短,造成强度低。

3) 若垫片热熔区域面积大于等于4 mm2,表明焊接合格。

针对情况1),主要通过降低电流(每次半档)或调小焊接时间(每次0.2 s~0.5 s)来改善焊接效果;针对情况2),加大电流(每次半档)或调大时间(每次0.2 s~0.5 s)来调整最佳焊接效果[6]。试焊结果以防水板与热熔片面均匀粘结而不出现鼓包、穿透、虚焊、手拉不脱离为佳。通过对现场焊接时间以及所对应电位器档位的比选,得到了不同焊接时间、档位下的焊接效果[7],其对比情况见表2。第2次试焊,防水板与热熔片连接工艺试焊见图3。

表2 不同焊接时间、电位器档位的焊接效果对比

(a) 试焊作业

由表2可知,电位器档位在8.0档、焊接时间为2.5 s时,焊接效果很好,且操作时间容易控制。

2.3.3 施工工艺控制要点

1) 初期支护基面修整

隧道初期支护后表面不平顺及外露预埋件,铺设防水板之前要清除,确保初支面平顺,避免防水板破损,提高其防水功效,具体采用以下处理措施[8]:

(1) 钢筋网、钢管、锚杆等凸出部分,先切断后用砂浆平抹。

(2) 局部凹凸不平的初支面,用凿除或者补喷的办法处理平顺。

2) 磁焊枪焊接操作要点

自2015年李克强总理提出了“新旧动能转换”以来,开始出现在国家领导人的讲话和文件中,并在2016年开始频繁出现在互联网中。进入2017年以来,“新旧动能”的内涵才逐渐丰富和完善起来。所以“新旧动能”作为官方用语来说,没有严格的概念界定,但我们从一系列政府文件中和领导讲话中可以理解为:新旧动能转换的实质就是经济发展方式转变的过程,是转型升级的过程。在这个过程中,壮大新动能、提升传统动能,推动经济保持中高速增长、产业迈向中高端水平。在实施新旧动能转换的经济驱动下,我们职业及教育的教学模式也应该进行相应的转换才能够适应社会经济的发展。

(1) 开机

① 开机前确认输入电压为AC220 V。

② 开机后待第2个“芯片电源”指示灯亮后,才可进行工作。开机启动系统需自检,用时约2 s,在此时间内禁止操作。

(2) 焊接时间及电位器档位设定

根据试焊比较取得最佳时间、电位器组合,将时间继电器调在2.5 s的档位,电位器置于8.0档。

(3) 注意事项

① 磁焊枪功率为4 000 W,需要使用直径大于4 mm2的带PE线缆(排插线)。

② 漏电断路器每半个月测试1次是否正常,若有问题由电工及时更换维修。

③ 磁焊枪使用时只能对热熔片上的铁网片加热,不可作他用。每次开空枪不得超过1 s,间隔时间不低于1 s[9-10]。

④ 如果需要多次试开枪,要先将电流开在0档上再试。

⑤ 在焊接时间内不可多次扣动开关,会影响计时准确性。

⑥ 如需第2次焊接,需把枪头转动90°再焊,可实现均匀焊接效果。

(4) 防水板与热熔片焊接工艺

① 在挂防水板之前要检查专用热熔片与防水板表面是否干净。

② 左手按住热熔片周边的防水板,右手握磁枪,通过观察熔片的位置, 将磁枪对准热熔片中心后压合并扣动开关约2.5 s进行焊接作业,到设定时间后即可放开。

③ 移开磁枪观察是否偏焊或虚焊,修正焊接位置并将磁枪转动90°后,第2次用同一手势再焊1次,确保焊接的均匀性[11-12]。

④ 快速冷却焊接点。持焊枪操作人员在移除磁焊枪后松开左手前,另一个操作人员用湿毛巾按着焊接点降温,循环下去直到完成所有点的焊接。

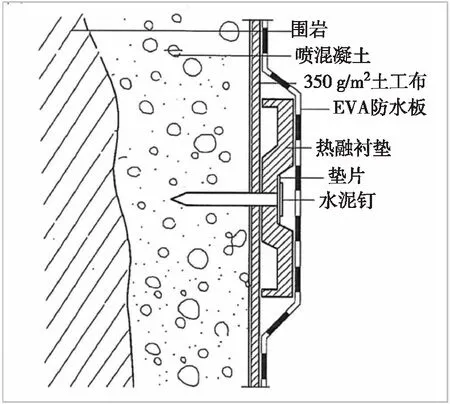

⑤ 防水板固定点的间距拱部为4点/m2,在凹凸处应适当增加固定点。安装防水板时要保持一定的松弛度,用手压住防水板没有出现绷紧及褶皱现象为宜[13]。无纺布和防水板安装大样见图4,防水板铺设效果见图5。

(b) 防水板铺设效果

图4 防水板安装大样图

3 防水板施工检测

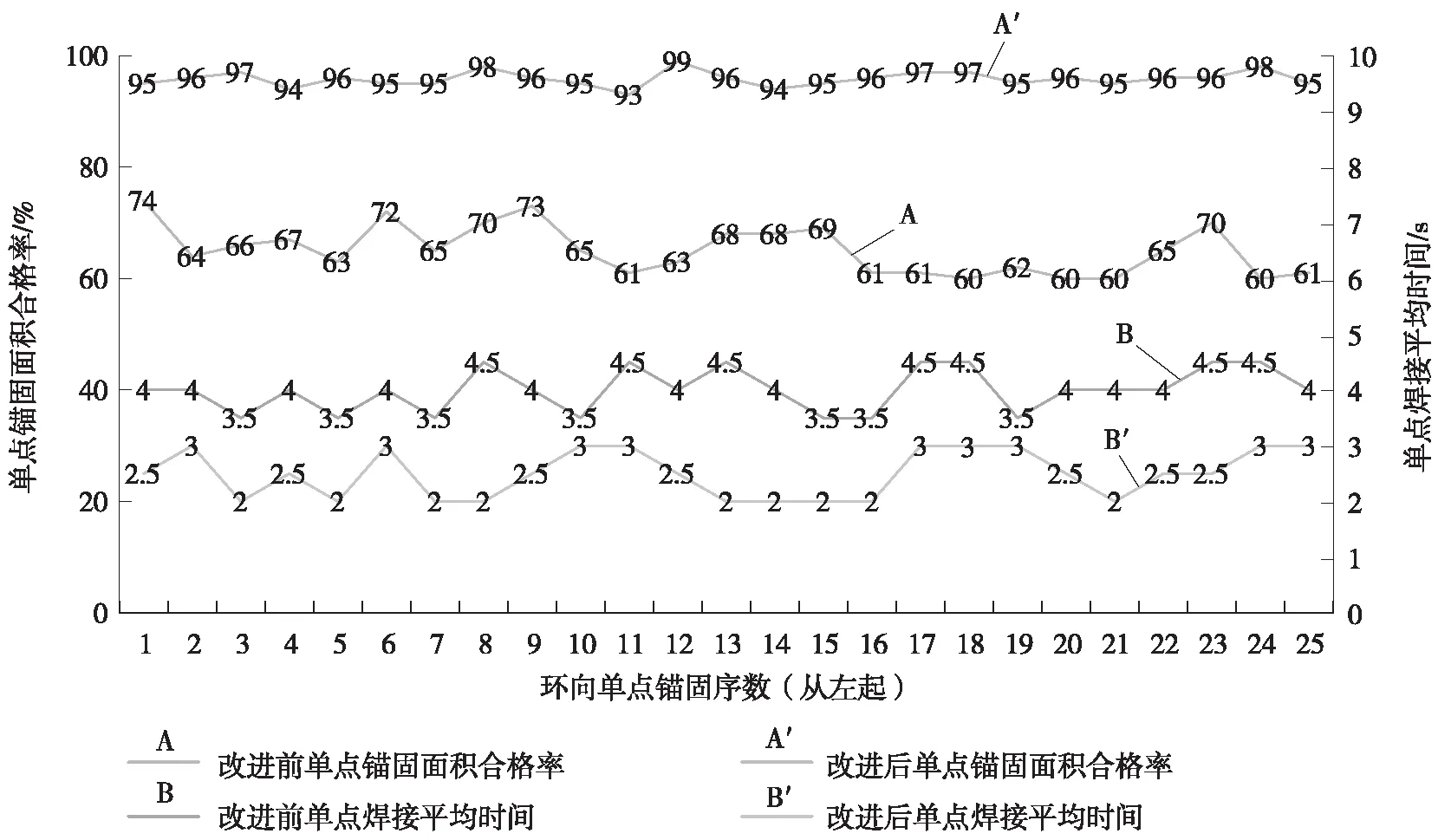

在试铺阶段,记录了连续5组防水板单点焊接时间,量测了其热塑性圆垫圈的径向长度,检测了其焊接有效面积,合格率为65%,平均焊接时间均超过4 s。结合现场分析5组数据,发现初期支护面不平整是合格率低的主要原因,施工时加强了基面处理,并对作业人员焊接技能进行培训[14]。改进后的施工检测统计见图6。由图6可见,防水板单点锚固面积平均合格率为95.8%,明显提升;单点焊接平均时间为2.5 s,明显缩短,满足施工要求[15]。

(a) 防水板铺设作业

图6 防水板安装单点锚固及焊接统计

4 结束语

为解决隧道二衬防水板锚固点面积合格率低这一难题,隧道二衬防水板施作采用磁焊枪无钉铺设法施工。通过调整不同焊接时间及电位器档位试焊,得到了最佳焊接时间为2.5 s及电位器档位为8.0档,成功缩短了防水板的焊接时间,提高了焊接锚固合格率,减少了工人的作业时间;同时,优化后的工艺操作简便、速度快、不伤及母材,对比防水板其他铺设方法,经济效益和社会效益良好,具有推广应用价值。