液压支架内加载试验力分析及直接测力装置研究

赵 锐

(1.煤炭科学技术研究院有限公司 检测分院,北京 10013;2.国家煤矿支护设备质量监督检验中心,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

液压支架作为工作面围岩结构稳定性控制的核心设备,其对围岩的适应性、可靠性直接决定着综采支护技术的成败[1-3]。同时,液压支架作为矿用产品安全标志管理目录产品,根据国家矿用产品安全标志管理办法规定,需通过国家授权的第三方专业机构检测检验合格,并获得安全标志证书方可下井使用[4,5]。

液压支架工作阻力是液压支架最重要参数之一,是液压支架支护能力的直接体现。因此,对液压支架工作阻力的准确检测是对液压支架支护性能综合评价的前提[6]。目前,液压支架检测方式分为内加载和外加载两种,外加载由于对试验台要求高,难度大,检测成本相对较高,当前支架检测主要以内加载方式为主。内加载测试主要依靠试验台构建的固定空间作为约束,通过向液压支架立柱下腔施加一定压力的工作介质,经换算得出液压支架受到试验台的反作用力,即本文所述的“试验力”。由于液压支架的立柱安装存在一定角度,试验台对液压支架的反作用力仅为立柱支撑力的一个分力,且立柱角度在试验中无法准确测量,导致试验力计算值与实际值存在较大误差。在液压支架受力分析方面,王晓东[7]从内加载、外加载不同加载方式上对液压支架的受力情况进行了分析。侯刚[8]建立了矿用液压支架综合工况评价模型,对液压支架顶梁的受力状况进行了分析。张作状等[9]对二柱掩护式放顶煤液压支架力学性能进行了分析,提出通过改善支架应力分布状况,增强支架控顶能力的方案。路绪良等[10]提出液压支架逆向运动学分析方法,采用SolidWorks软件及其Motion模块建立液压支架三维模型,并进行了逆向运动学分析。

以往的研究成果主要针对液压支架在模拟工况下自身顶梁、底座、掩护梁等部件的受力特性及应力分布情况,研究内容没有涉及用于校验液压支架工作阻力的试验力,也没有试验力测试装置研究相关内容,未对液压支架实际的支撑能力进行科学评估。本文通过对二柱掩护式液压支架内加载工况进行受力分析,给出当前试验力存在的差值范围。并设计一种高精度液压支架试验力直接测试装置,可以实时准确检测液压支架的试验力,使其与液压支架的设计工作阻力相匹配,解决试验力无法准确测量的技术难题。

1 液压支架内加载模型建立与分析

1.1 液压支架顶梁受力理论分析

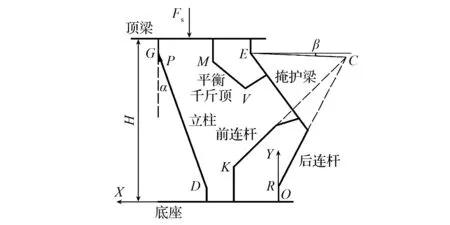

本文选用煤矿工作面常用、立柱倾斜角度较大的二柱掩护式液压支架作为研究对象。首先对液压支架进行理论受力分析,再建立支架三维模型,模拟内加载试验工况进行有限元分析,并将两个计算结果进行比较和分析,为液压支架试验力直接测试装置的设计提供参数支持。通过查阅文献[11-13],掩护式支架平衡千斤顶对支架力学特性的影响较小,但四连杆的安装位置关系对力学性能影响较大。因此,为简化计算,在顶梁的受力分析计算中,先不考虑平衡千斤顶,用平面力学模型分析支架受力,如图1所示,则试验台加载梁对支架垂直向下的反作用力Fs为:

式中,P为单根立柱工作阻力,kN;f为加载梁与顶梁间的摩擦系数;α为立柱倾角,向煤壁侧倾斜为“ + ”,向采空区侧倾斜为“-”,(°);β为前、后连杆老塘侧延长线交点C及E点连线与水平方向的夹角,(°)。

图1 二柱掩护式液压支架顶梁受力分析

1.2 液压支架顶梁受力有限元分析

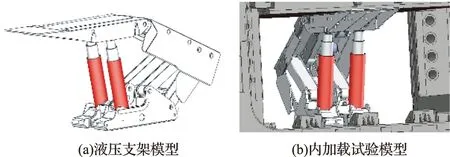

以ZY13000/27/58D型二柱掩护式液压支架为研究对象,该支架的初撑力为8730kN,工作阻力13000kN。按照其立柱缸径、顶梁箱体结构及板材实际参数建立了液压支架的三维模型,将其放置到试验台内进行内加载模拟试验,并将试验模型导入到ANSYS中进行有限元分析计算。其三维模型及内加载试验模型如图2所示。

图2 液压支架及内加载试验模型

有限元分析计算中,为计算简便,将液压支架的平衡千斤顶作为刚性连接件进行固定[16],即掩护梁与顶梁的夹角在计算过程中为固定值,立柱的倾斜角度按照理论计算的角度进行设定,然后在立柱上施加轴向6500kN的加载力,模拟内加载试验。经计算,得到液压支架顶梁及试验台加载梁剖切面的应力分布,如图3所示。

图3 液压支架顶梁及试验台加载梁应力云图

1.3 计算结果比较与分析

由计算结果可以得出,无论是经典理论计算还是有限元分析计算,得出的试验力均小于立柱的支撑力,立柱支撑力超出两者试验力均值的16.3%。其中,有限元计算结果偏大,主要因为有限元计算中对顶梁进行了固定约束,导致顶梁试验过程中产生的向前水平力及摩擦力被忽略,变相增加了有限元分析计算结果数值。

2 直接测力装置设计

2.1 主体结构

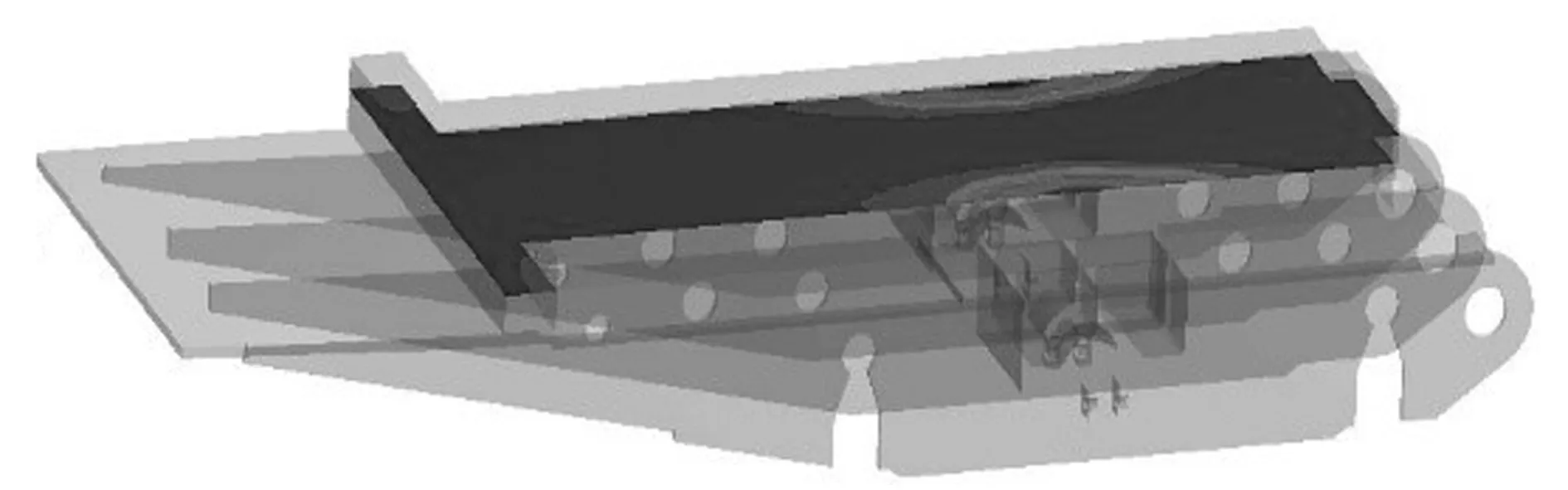

直接测力装置主要包含导轨式压板、测力传感器和导向连接销等。6台测力传感器均布于上下两块导轨式压板中间,每台测力传感器的有效量程为40~4000kN(RF-I-4000kN)。测量时,下方导轨式压板将液压支架顶梁的支撑力传递到测力传感器上,计算机通过测控系统采集每一个测力传感器的数值,实时显示液压支架的试验力。为防止试验时测力装置受到水平力而损坏,本文设计了一种五轴超静定导向结构,保证了导轨式压板沿连接销轴移动,同时增加了测力装置的总体稳定性。测力装置三维设计如图4所示。

图4 直接测力装置结构图

2.2 测控系统

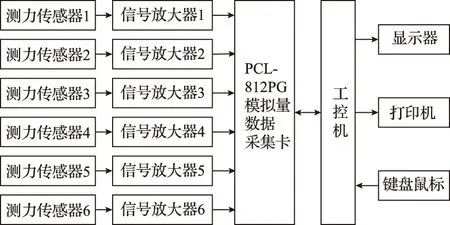

测控系统包含测力传感器、信号放大器、数据采集卡、工控机以及数据处理软件等。系统通过测力传感器直接采集试验力数据,经信号放大器放大后,再由数据采集卡采集并传输至工控机,最后通过数据处理软件进行数据处理和实时试验力曲线显示。测控系统组成如图5所示。

图5 测控系统组成框图

3 试验力直接测试方法

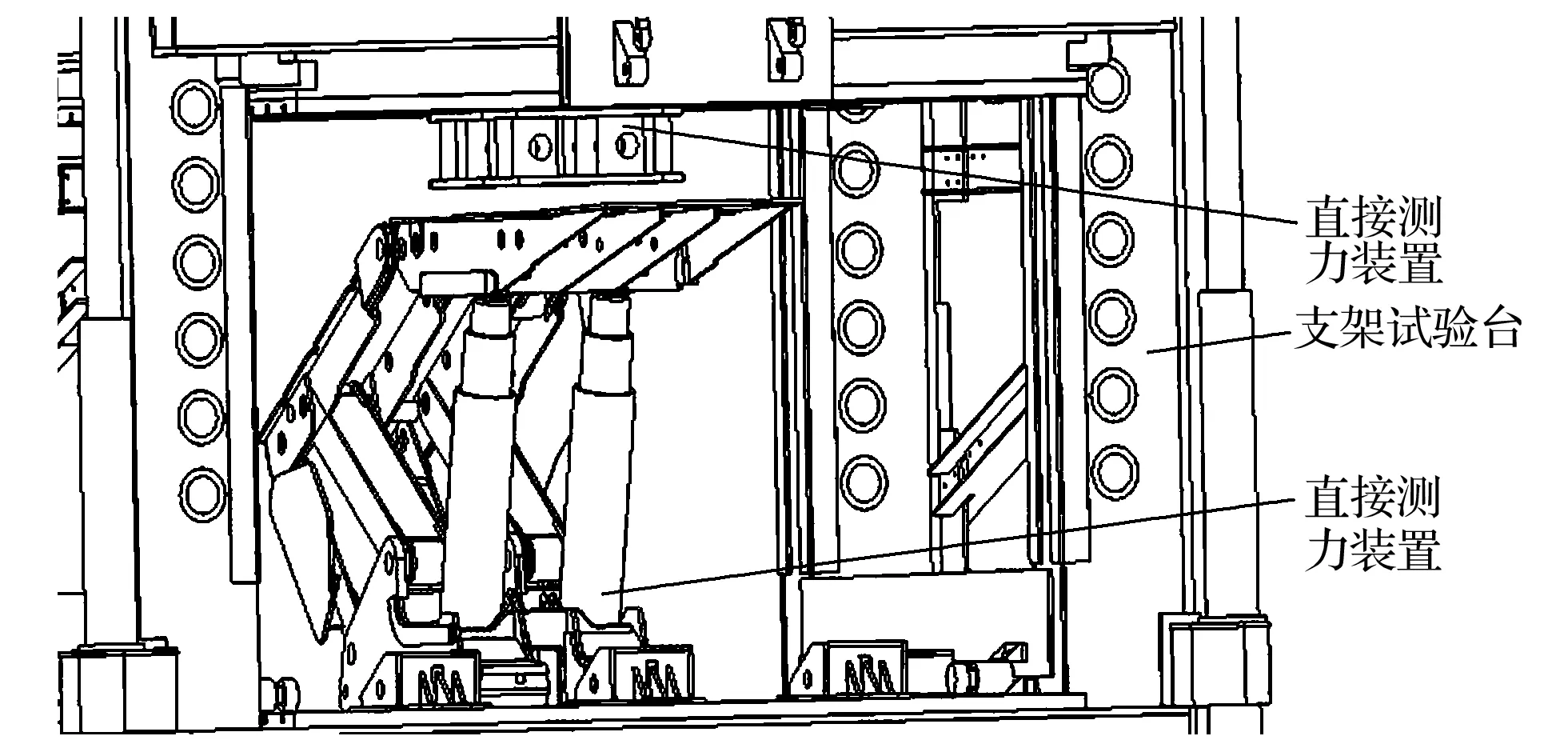

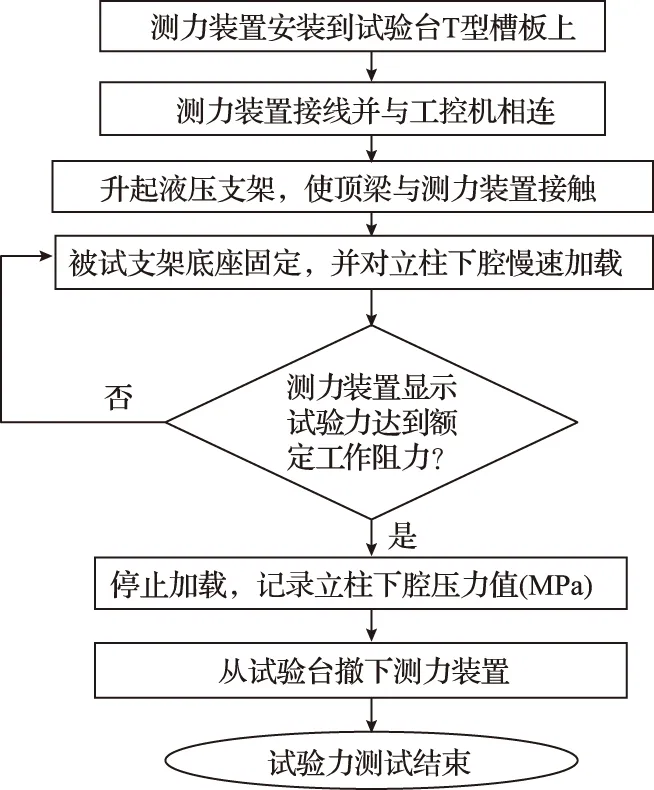

内加载试验在液压支架试验台内部完成,通过支架试验台底座与加载梁之间构建的固定空间,将被试支架放入并用初撑力撑紧,利用作用力与反作用力原理,进行支架内加载试验。具体试验步骤如下:首先将被试液压支架放置到液压支架试验台内,使其处于测力装置的正下方,然后将液压支架升起使之与测力装置接触并撑紧,接着向液压支架立柱下腔施加高压工作介质,使测力传感器受到作用力,通过实时读取6个测力传感器数值即可得出液压支架实时试验力。试验力直接测试如图6所示,具体测力流程如图7所示。

4 试验力测试分析

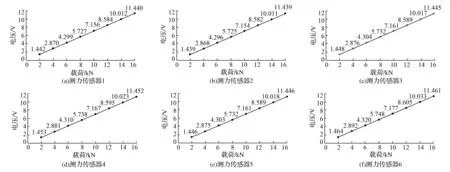

对6组测力传感器进行标定后,分别对其进行加载力与输出电压线性关系测试,结果显示该测力传感器在有效量程范围内具有很好的线性关系,具体如图8所示。

图6 试验力直接测试三维图

图7 试验力直接测试流程图

图8 测力传感器载荷-电压关系曲线

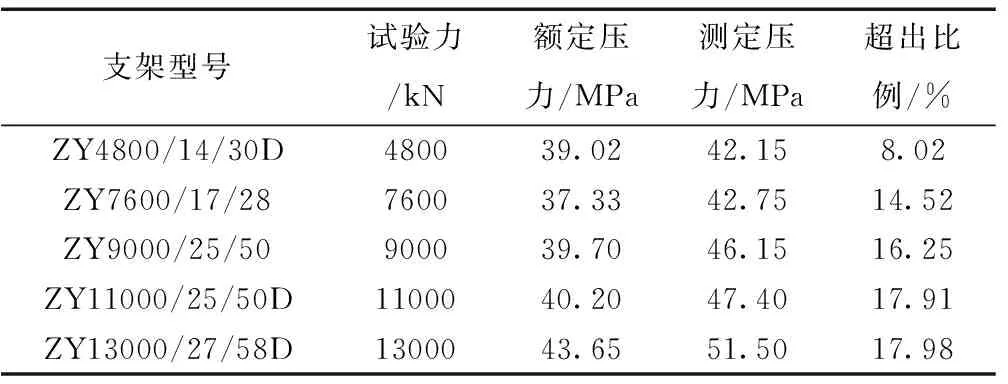

本文选取5架不同工作阻力的二柱掩护式液压支架进行试验力测试分析,分别采用内加载试验方式将液压支架试验力加载到液压支架的额定工作阻力,测定其立柱下腔工作介质压力,并与立柱额定工作压力进行比较,具体结果见表1。

表1 试验力对应立柱下腔压力测定表

从上述测试结果可知,当试验力达到液压支架额定工作阻力时,其立柱下腔的实际测试压力均大于额定压力,主要原因为立柱安装角度、摩擦力消耗等因素,且随着液压支架工作阻力及支撑高度的增加,超出比例随之增加,实际超调范围为8%~18%。实际测试结果大体与前文理论分析结论相一致。

5 结 论

1)液压支架采用内加载方式进行试验时,由于立柱倾角及摩擦力等因素的影响,以目前一定系数的额定工作压力进行加载的试验力达不到标准要求的数值,不能真正有效检测液压支架在额定工作阻力下的支护性能。

2)为了达到考核液压支架安全性能、提高支护可靠性、对液压支架进行优化设计的目的,二柱掩护式液压支架内加载试验应增加立柱下腔供液压力,增加范围为8%~18%。

3)本文设计的液压支架试验力直接测试装置,可以准确测出支架试验力达到标准要求时立柱下腔对应的工作介质实际压力。操作简便可行,可有效提高液压支架测试的科学性与准确性。