新型筒仓刚性滑模平台模块化设计研究

孟文清,赵 鹏,张亚鹏,倪时华,杨雪尧

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.河北省结构工程装配式技术研究中心,河北 邯郸 056038;3.中煤建安公司第七十三工程处,河北 邯郸 056106)

大直径筒仓结构的出现解决了煤炭等资源的储存问题,具有良好的经济效益和社会效益。大直径筒仓滑模工艺中常用的操作平台有刚性和柔性两种形式,采用刚性滑模平台施工时,刚性滑模平台不仅可以为筒仓滑升阶段提供操作平台,滑升阶段结束后还可以作为施工仓顶结构的有力支撑。综合国内外学者对大直径筒仓滑模平台的研究可知,解决大直径筒仓刚性滑模平台施工时承载能力不足的办法大多为搭设中心架、设置斜拉撑,以及筒仓仓顶锥壳分多次浇筑,这些办法皆存在成本高、工期长等问题。同时,由于不同直径筒仓施工时需要制作不同直径的刚性滑模平台,造成了刚性滑模平台的闲置与浪费。针对以上问题,本文开发了一种承载能力高、通用性强的新型模块化刚性滑模平台体系,并利用对有限元分析,检验其是否满足承载能力要求。

1 模块化刚性滑模平台设计

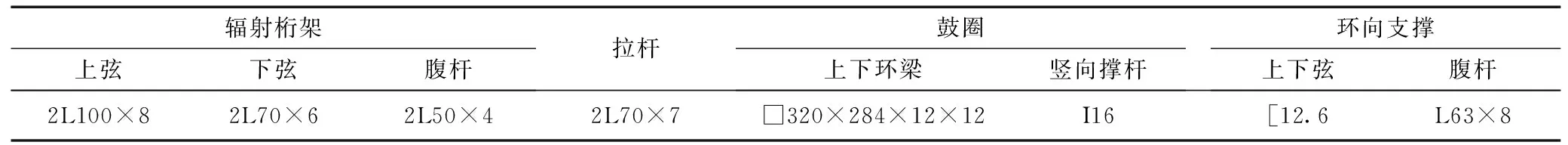

模块化刚性滑模平台由辐射桁架、拉杆、鼓圈以及环向支撑等组成,模块化刚性滑模平台主要杆件截面参数见表1,刚性滑模平台组成截面如图1所示。

1.1 辐射桁架

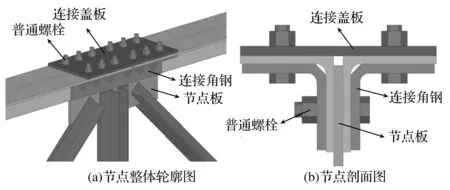

辐射桁架标准节为高度1.03m的双角钢桁架,桁架上下弦拼接时,拼接所用的连接角钢及连接盖板与上下弦采用普通螺栓连接,上弦拼接时均采用K型节点。

表1 刚性滑模平台主要杆件截面参数 mm

图1 刚性滑模平台组成截面示意

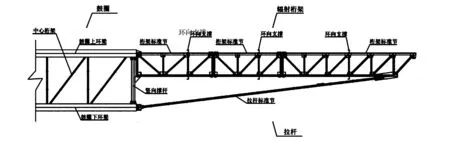

1.2 鼓圈

鼓圈由上环梁、下环梁、竖向撑杆、中心盘架以及中心辐射桁架组成,鼓圈高度2.72m,为了方便安装与运输,鼓圈上下环梁由四段拼接而成,采用法兰连接,竖向撑杆与上下环梁、中心盘架与中心辐射桁架以及中心辐射桁架与上下环梁之间均采用螺栓连接。鼓圈形式如图2所示。

图2 鼓圈形式

1.3 拉杆

拉杆均为双角钢拉杆,接长所用的连接角钢及连接盖板与拉杆标准节采用普通螺栓连接,拉杆两端分别与鼓圈下环梁及辐射桁架下弦节点采用螺栓连接。

1.4 环向支撑

环向支撑为高度1.156m的桁架,上下弦为槽钢,腹杆为单角钢,环向支撑上下弦通过M16U型螺栓与辐射桁架上下弦相连。

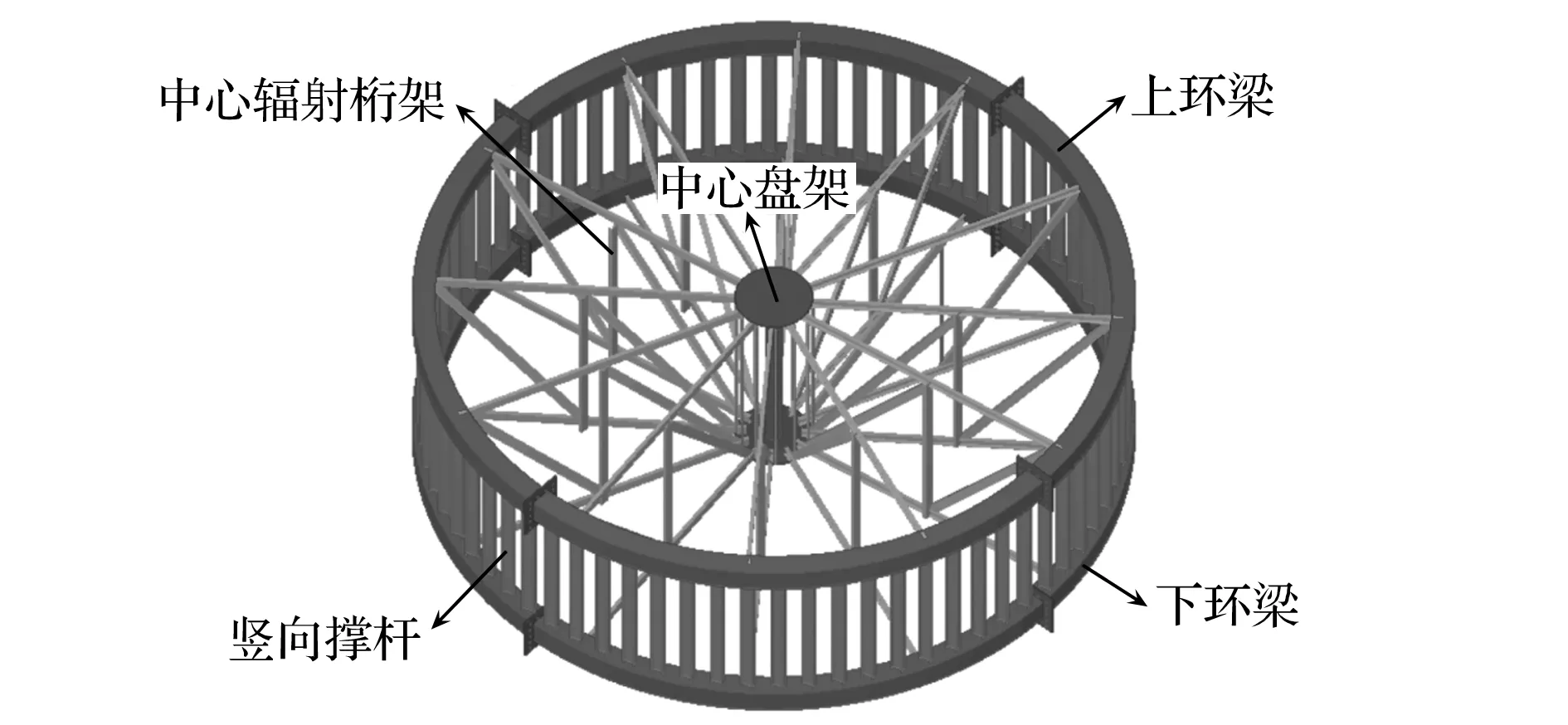

1.5 节点

辐射桁架拼接节点如图3所示。上下弦抹角连接角钢分别为L90×10与L63×8,连接盖板尺寸分别为440mm×210mm×10mm与340mm×150mm×10mm,上下弦节点螺栓均为8.8级普通螺栓,螺栓型号分别为M20与M16。

图3 节点示意

1.6 平台模数组合

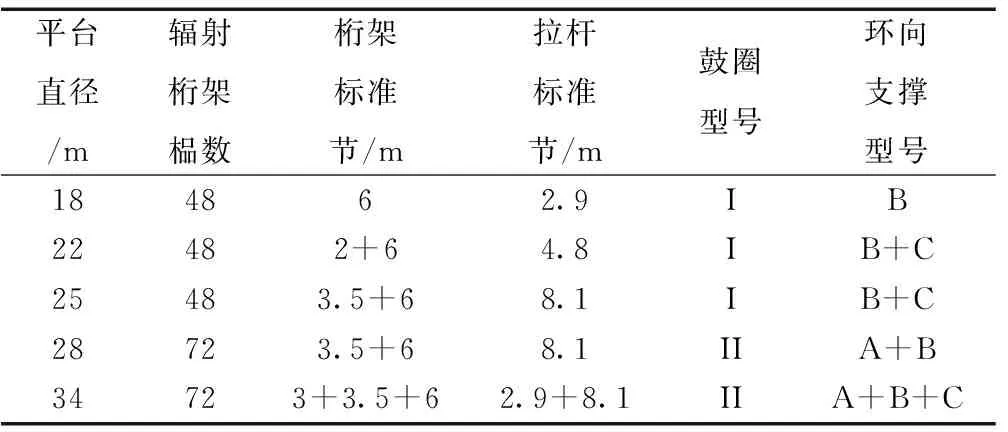

利用4种长度辐射桁架标准节、3种长度拉杆、2种型号鼓圈、3种型号环向支撑组合形成直径为18m、22m、25m、28m、34m刚性滑模平台,其中,Ⅰ型与Ⅱ型鼓圈直径分别为6m与9m,A型、B型、C型环向支撑节间距分别为0.59m、0.87m、1.2m。模块化刚性滑模平台体系见表2。

表2 模块化刚性滑模平台体系

2 荷载统计

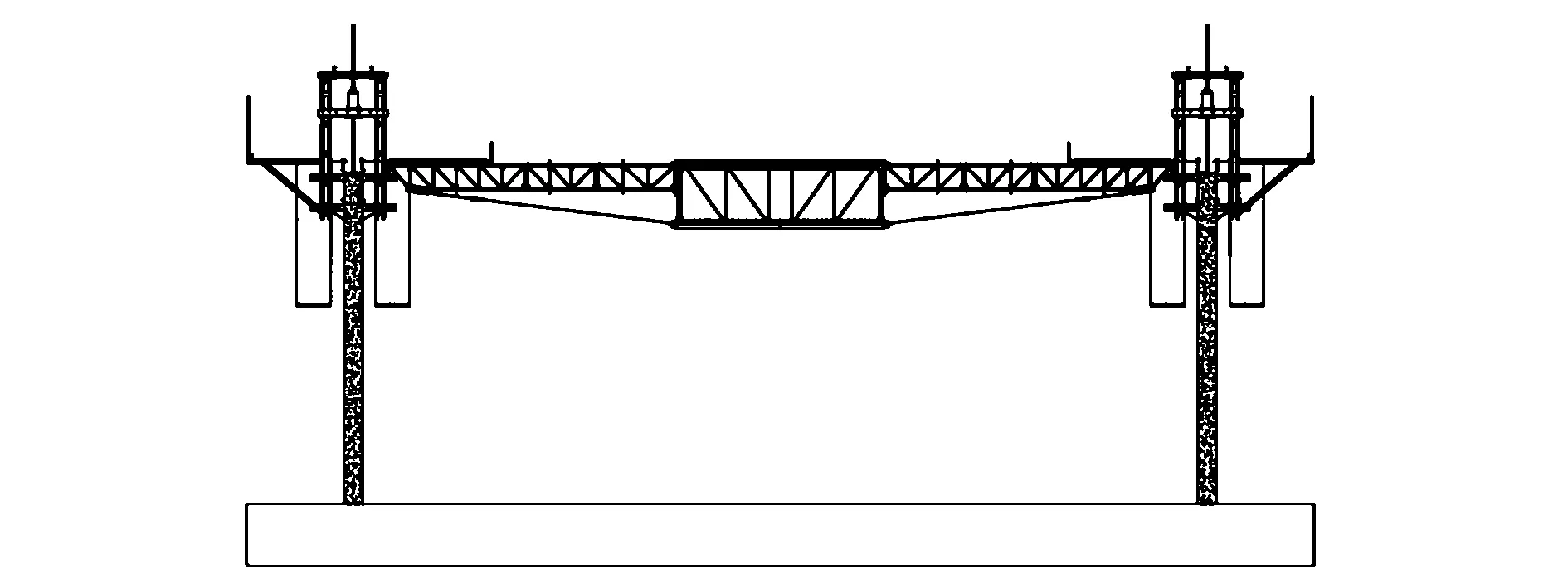

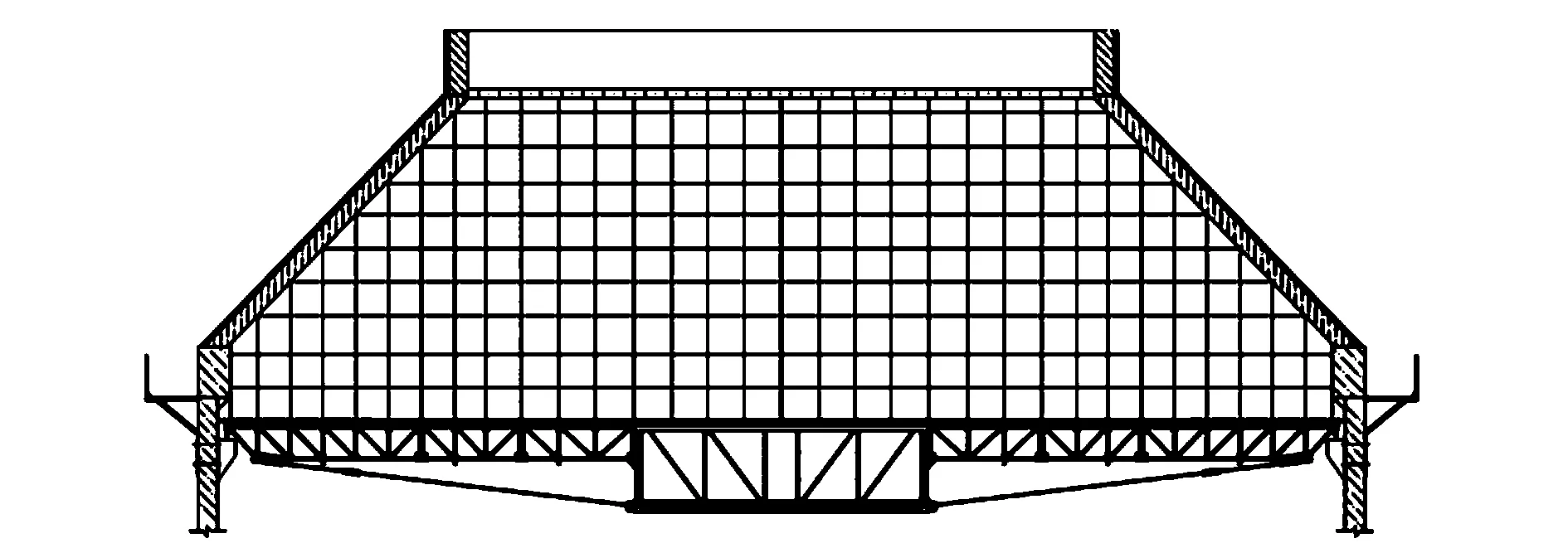

与刚性滑模平台相关的筒仓施工主要有仓壁滑模施工及仓顶结构施工,仓壁滑模施工与仓顶结构施工分别如图4、图5所示,根据《建筑结构荷载规范》(GB 50009—2012)、《建筑施工模板安全技术规范》(JGJ 162—2008)以及《滑动模板工程技术规范》(GB 50113—2005)规定,分别对仓壁滑模施工以及仓顶结构施工过程中荷载进行分析统计。

图4 仓壁滑模施工示意

图5 仓顶结构施工示意

仓壁滑模施工过程恒载包括钢平台骨架、跳板、木方自重,恒载取0.25kN/m2;活载包括零星堆料、施工活荷载、液压控制柜、模板与混凝土的摩阻力,其中零星堆料与施工活荷载取2.5kN/m2(平台滑升期间,活荷载只作用在辐射桁架处且不会堆满,开支架到开支架往里3m范围内可以堆放活荷载);液压控制柜按集中荷载取5kN;模板与混凝土的摩阻力1.5kN/m2(滑升时考虑,停滑时不考虑摩擦力)。

仓顶结构施工过程恒载包括平台钢骨架、跳板、木方、仓顶钢筋混凝土结构及其模板体系的自重,活载取2kN/m2(没有大型布料机)。按照本次平台设计思想,仓顶结构施工分为两个施工工况,工况一为仓顶锥壳一次浇筑完成,工况二为锥壳混凝土强度满足自身承载力后仓顶上环梁平面结构一次浇筑完成。

据以往实际工程统计,内径为18m、22m、25m、28m、34m的筒仓锥壳厚度小于等于0.5m,锥壳倾斜角在45°左右,锥壳高度小于等于7.5m,内环梁直径接近筒仓直径的一半。根据上述情况按仓顶结构不利荷载统计,由外部恒载产生的竖向荷载(不含钢平台自重)统计见表3。

通过对仓壁滑模施工阶段以及仓顶结构施工阶段的荷载进行统计计算并对结构进行分析计算,发现仓壁滑模施工阶段的荷载对刚性滑模平台不起控制作用,所以按仓顶结构施工阶段对平台进行分析研究。

表3 外部恒载产生的竖向荷载

3 刚性滑模平台有限元分析

利用有限元软件SAP2000对直径18m、22m、25m、28m、34m的刚性滑模平台分别进行相关规范规定的强度及变形值分析计算。钢材为Q345B,弹性模量E取2.06×105N/mm2,泊松比取0.3,质量密度取7850kN/m3。刚性滑模平台计算时按《钢结构设计标准》(GB 50017—2017)受压构件长细比控制值为150,平台变形控制值为L/250,最大应力比控制值为0.9。刚性滑模平台上由恒载产生的竖向外荷载(不含钢平台自重)取值按表3执行,由于恒载起控制作用,计算强度组合为1.3恒载+1.5活载,计算变形组合为1.0恒载+1.0活载。

3.1 直径34m刚性滑模平台有限元分析

3.1.1 有限元模型建立

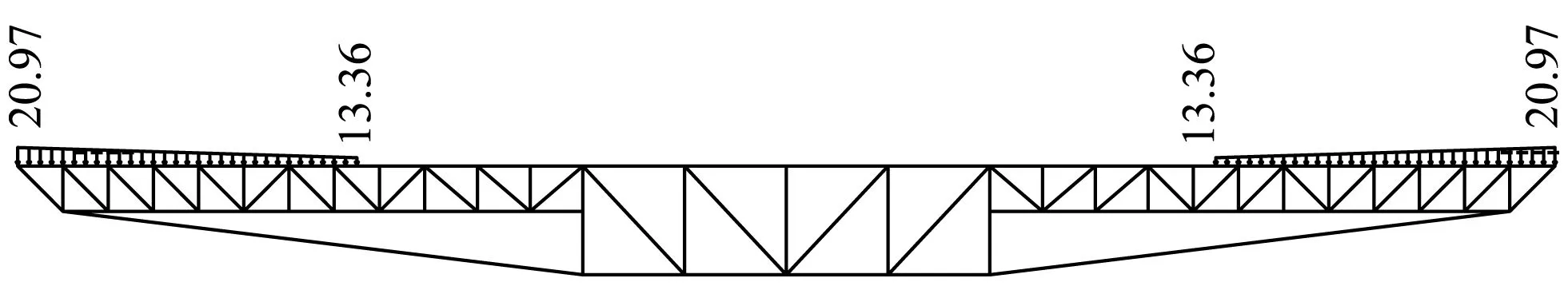

有限元模型建立时,辐射桁架的弦杆与腹杆分别设置为梁单元与杆单元,支撑在筒仓仓壁上的辐射桁架端部节点简化为只施加UY、UZ向约束的支座。工况一平台有限元计算模型如图6所示。

图6 工况一平台有限元计算模型

3.1.2 有限元计算结果

经过不断优化调整,各直径刚性滑模平台组成杆件在最不利组合工况下最大应力值为290.52MPa,最大竖向位移为103.54mm,结构应力值与竖向变形值均满足相关规范规定要求。直径34m刚性滑模平台应力最大值见表4。

3.2 直径18~28m刚性滑模平台有限元分析

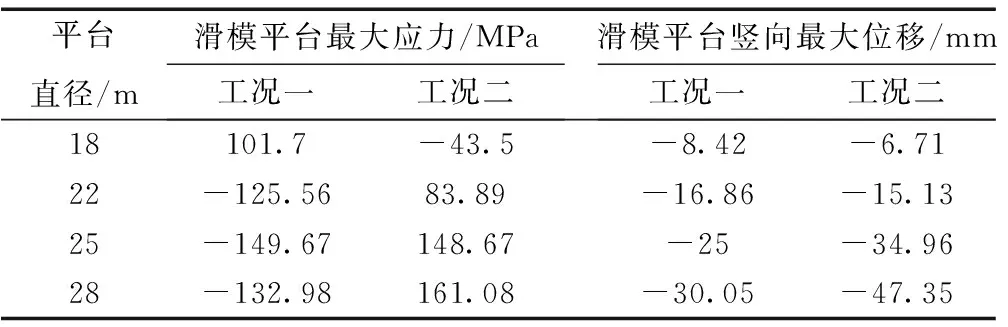

根据表2中组合信息以及直径34m刚性滑模平台模型参数,分别建立直径18m、22m、25m、28m刚性滑模平台有限元模型,并分别对刚性滑模平台模型施加外荷载,进行强度与竖向变形有限元验算,直径18~28m刚性滑模平台应力最大值、竖向位移最大值见表5。

表4 34m刚性滑模平台应力最大值

表5 直径18~28m刚性滑模平台应力及竖向位移最大值

由以上计算结果可知,两种工况下各直径平台承载力及竖向变形均满足相关规范规定要求。

3.3 节点有限元计算

3.3.1 节点有限元模型建立

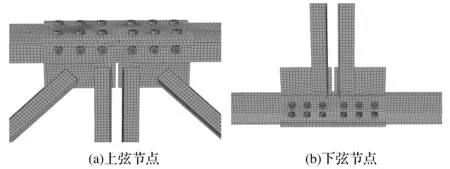

有限元软件ABAQUS在节点计算中优势明显,本次节点验算运用ABAQUS进行模拟计算。通过对鼓圈、拉杆及辐射桁架上的节点与内力分析发现,直径34m刚性滑模平台靠近辐射桁架跨中的拼接节点为最不利节点,故对其进行承载力计算分析。对于试件中所用钢材,采用线弹性强化模型和Von Mises屈服准则,单元网格划分为六面体单元,单元尺寸约为10mm×10mm,采用中性轴算法进行网格属性控制,节点有限元模型如图7所示。

图7 节点有限元模型

3.3.2 加载方式及边界设置

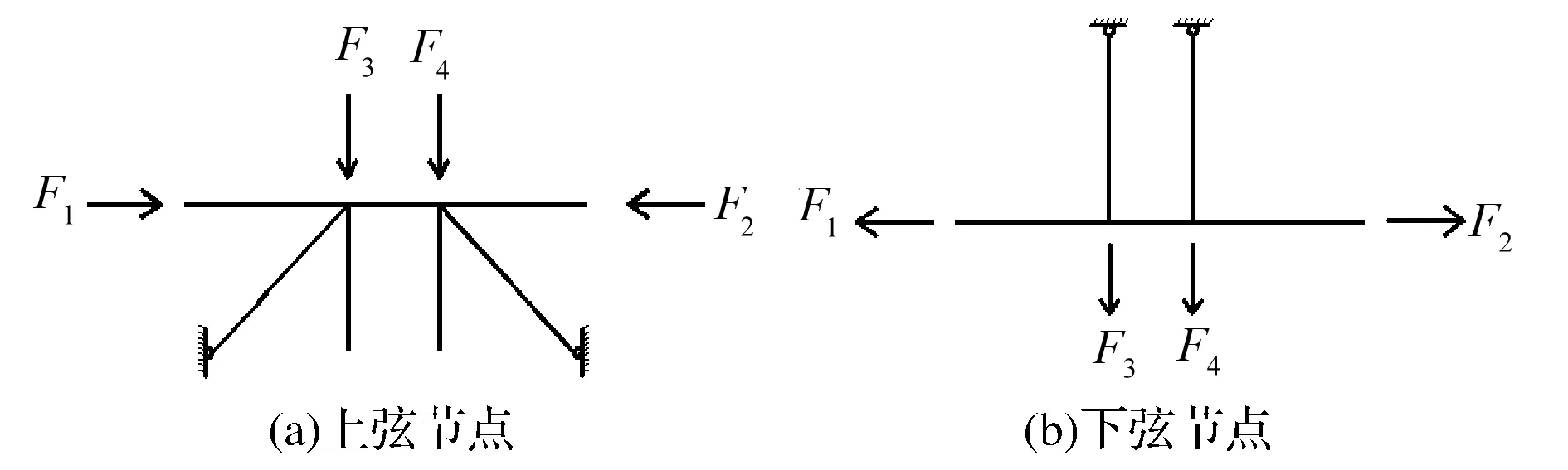

在各杆件端部截面的形心设置参考点,将参考点与加载构件截面结点耦合,在参考点上施加外部荷载。为了尽可能接近实际约束情况,上弦节点在弦杆端部施加轴向荷载F1、F2,竖腹杆施加轴向荷载F3、F4,设置弦杆轴向方向为1轴,竖腹杆轴向方向为2轴,垂直于 1、2 轴平面方向为3轴,斜腹杆释放沿3轴的转动约束并对弦杆施加3轴方向径向位移约束。下弦节点在弦杆端部施加轴向荷载F1、F2,竖腹杆施加轴向荷载F3、F4,竖腹杆释放沿3轴的转动约束并对弦杆施加3轴方向的径向位移约束,节点边界条件与加载方式如图8所示。

图8 节点边界条件与加载方式

3.3.3 有限元计算结果及分析

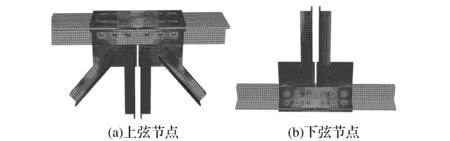

上弦节点与下弦节点应力如图9所示。由有限元模拟结果可知,在设计荷载作用时,上弦节点连接角钢及连接盖板中部出现弯剪区,且应力值分布在130~200MPa之间,上弦螺栓孔附近出现应力最大值σmax=260MPa;下弦节点区域绝大部分应力值小于180MPa,下弦螺栓孔附近及连接角钢中部出现应力集中区,应力最大值为σmax=232MPa。上下弦节点应力均小于Q345钢材的强度设计值310MPa,节点均处于弹性工作状态,故拼接节点能够满足辐射桁架拼接节点使用要求。

图9 节点应力云图

4 模块化筒仓刚性滑模平台适用范围

筒仓锥壳厚度小于等于0.5m且锥壳垂直高度小于等于8.3m,内环梁及井字梁截面尺寸不大于0.5m×1.6m,内环梁平面结构板厚小于等于0.2m,活荷载限制为2kN/m2(没有大型布料机),仓顶结构施工时,锥壳一次浇筑,待锥壳满足自身承载力后上环梁平面结构一次浇筑,刚性滑模平台适用于多种筒仓滑模施工。经有限元验算,内径18m、22m、25m、28m筒仓在以上条件下仓顶结构施工时一般不再需要限制锥壳与上环梁平面结构的分布范围。直径34m刚性滑模平台的适用范围为锥壳水平投影长度7.5m≤L≤8.3m或者上环梁平面结构直径17.4m≤d≤19m。如果实际工程超出模块化刚性滑模平台的适用范围,需对刚性滑模平台重新验算并进行加强设计,满足相关规范要求后,方可进行施工。

5 结 论

1)利用有限元软件SAP2000对各直径刚性滑模平台整体结构进行了验算,并对辐射桁架、鼓圈、拉杆以及环向支撑进行了截面优化,使得刚性滑模平台经济合理。设计了一种辐射桁架拼接节点,利用有限元软件ABAQUS对拼接节点承载力进行了验算,修正了不合理设计,使节点既满足承载力要求,又方便施工安装。

2)新型模块化筒仓刚性滑模平台组成简单,具有较强的承载能力,大直径筒仓仓顶结构施工时不再需要搭设竖向中心架与斜拉撑,并且刚性滑模平台可以满足筒仓锥壳一次浇筑与上环梁平面结构一次浇筑,节约了成本,缩短了工期。

3)刚性滑模平台的模块化设计,满足灵活、多样的用户需求,同时简化了设计、制造及运输过程,形成了一套适应多种直径刚性滑模平台体系,增强了刚性滑模平台的通用性。