高应力超大断面硐室围岩控制对策研究

孟宪志,刘阳军,王业征

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.内蒙古伊泰广联煤化有限责任公司,内蒙古 鄂尔多斯 017000)

鄂尔多斯地区作为我国重要的煤炭生产基地,随着开采强度的增大,此地区煤矿埋深逐步延伸到600m以上。矿井也向大型化、智能化迈进[1,2],越来越多的大型设备应用于井下,对硐室的断面尺寸要求越来越大,稳定性要求越来越高,服务年限要求越来越长。这类高应力超大断面硐室围岩往往不易稳定,变形十分严重,需要二次甚至多次返修,且需要对破碎围岩进行注浆加固,控制难度很大[3-9]。

针对高应力大断面硐室围岩稳定性问题,许多专家学者进行了研究和实践。谭云亮等[10]揭示了大断面硐室围岩破碎变形特征及影响因素;肖同强等[11,12]得出硐室断面尺寸对围岩稳定影响很大,随着断面增大,围岩应力集中程度增加,围岩破碎区及变形量变大;何满潮等[13]研究了软弱复合顶板条件下大断面硐室的失稳特征,认为顶板中部拉应力集中是该类硐室易发生冒顶的主要原因。上述研究主要集中在大断面硐室二次甚至多次维修方面,主要对高应力、断面尺寸105m2条件下,超大断面硐室围岩强力一次支护进行研究。

1 工程概况

红庆河煤矿设备换装硐室主要用于井下大型设备的拆装,采用直墙三心拱形断面,掘进断面宽为9100mm,直墙高为9100mm,拱顶高为12133mm,掘进断面面积 105m2。由于硐室内安装行吊,对其变形量要求极高:两帮移近量要求控制在100mm以内,即两帮收缩率小于1%;拱部变形量控制在536mm以内,即顶底板收缩率小于4.4%。

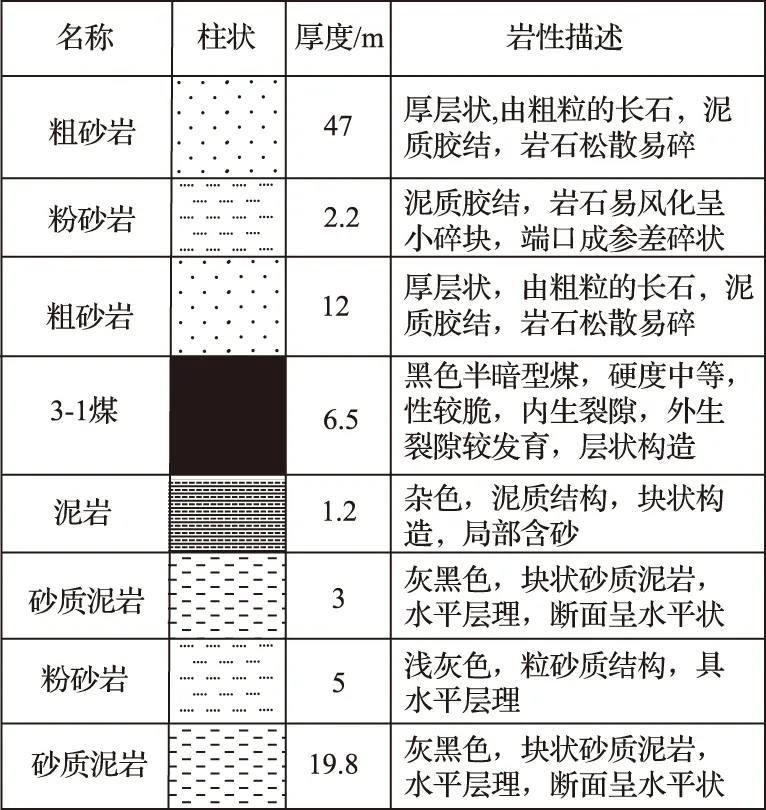

设备换装硐室沿3-1#煤层底板掘进,煤层直接顶为砂质泥岩,老顶为粗粒砂岩和粉砂岩;煤层底板为泥岩、砂质泥岩和粉砂岩,如图1所示。

图1 换装硐室附近柱状图

该硐室位于井底车场范围,附近存在多个绕道及交叉点,应力环境复杂,各硐室及联络巷之间相互影响较大。原始地应力中最大水平应力σH为20.84MPa;最小水平应力σh为20.66MPa;垂直应力σv为15.89MPa;最大水平应力方向为NE54.0°。硐室轴向平行于最小水平主应力方向。

2 数值模拟研究

2.1 数值模型建立

通过采用FLAC3D数值软件分析超大断面硐室开挖后围岩塑性区及承载能力的变化特征,从而确定合理的支护方案。

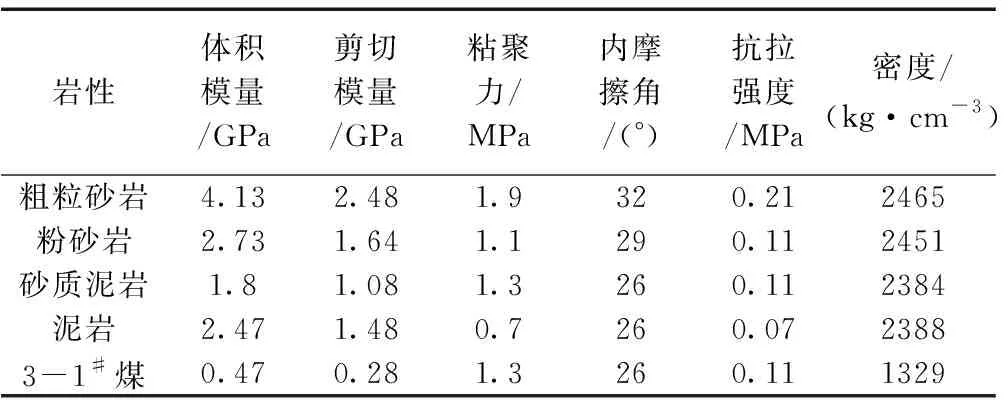

煤岩体物理力学参数见表1,其中煤与岩石的参数在实验室单轴压缩试验获取岩石力学参数的基础上,通过GSI岩体分类方法折减后取得。

表1 煤岩体物理力学参数

模型尺寸为80m×40m×99m,共划分396800个单元,423906个节点。根据实测地应力结果并考虑模型高度,模型顶部施加地应力值,两侧水平位移固定,底部垂直位移固定。

2.1 超大断面硐室变形规律分析

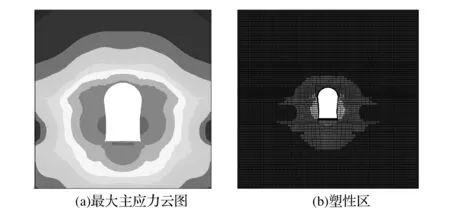

在无支护的条件下,对硐室进行多次开挖成形后,分析其应力分布特征及变形规律,观测硐室不同位置的塑性区,从而确定围岩控制的关键区域。

由图2(a)可知,设备换装硐室拱部受力状态远远好于底板及两帮:硐室帮部及底板出现了明显的拉应力区;拱部为压应力区。由图2(b)可知,煤岩交界面处塑性区最大达到12m;其他位置塑性区均小于8m,其中拱部位置塑性区仅为4m;最不利于围岩稳定的张拉破坏范围为:硐室超高帮中部位置距离巷道表面0~3m,硐室底板位置距离巷道表面0~2m。

图2 模拟结果

为了保证硐室围岩稳定,避免底板发生底鼓,影响硐室正常使用,对其进行全断面支护。

3 围岩控制对策及效果

3.1 现场试验

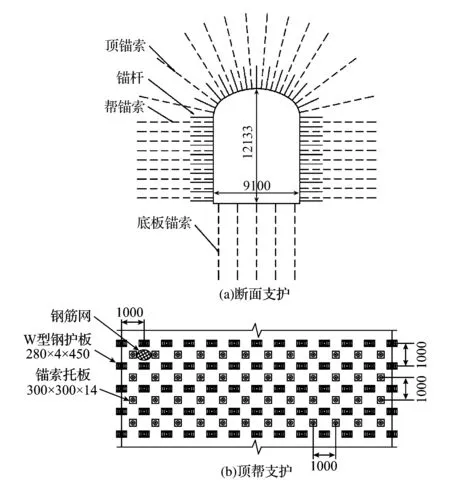

根据数值模拟结果可知,设备换装硐室围岩塑性区分布范围较大,容易出现失稳现象,且易出现破碎的部位主要集中在超高帮中部及硐室底板。为了保证硐室变形在要求范围内,采用锚网喷全断面强力一次支护[14,15]:顶板及两帮采用“锚杆索+喷浆”联合支护;底板采用“锚索+混凝土”进行支护。

在超大断面硐室支护体系中,由于锚杆施工速度较快,主要起到护表作用,对浅部围岩进行及时支护;锚索作为保证硐室围岩稳定的关键,是整个支护体系的核心,而锚索长度的选取应与锚索的预应力相匹配,锚索越长,施加的预应力应越大,低预应力的长锚索支护效果比高预应力的短锚索差[16]。

综合以上分析,确定硐室的支护参数为:顶板及两帮锚杆采用∅22mm×2400mm左旋无纵筋400号螺纹钢;锚索采用∅18.9mm×8300mm,1×7股预应力钢绞线;锚杆索间排距1000mm×1000mm。底板锚索采用∅18.9mm×8300mm,1×7股预应力钢绞线;间排距2000mm×2000mm;为了保证底板锚索的锚固力,锚固段编制2个鸟笼,鸟笼间隔为1.2m;锚固段采用水泥灌浆并以米石作为骨料进行锚固。硐室具体支护参数,如图3所示。

图3 全断面支护图(mm)

为了控制硐室的前期变形,保证硐室稳定,对锚杆索施加较高的预紧力,从而提高整体支护刚度,锚杆预紧力50kN以上,锚索预紧力200kN左右。

3.2 围岩控制效果分析

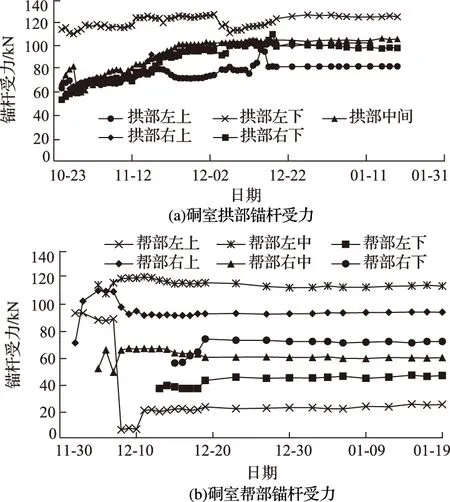

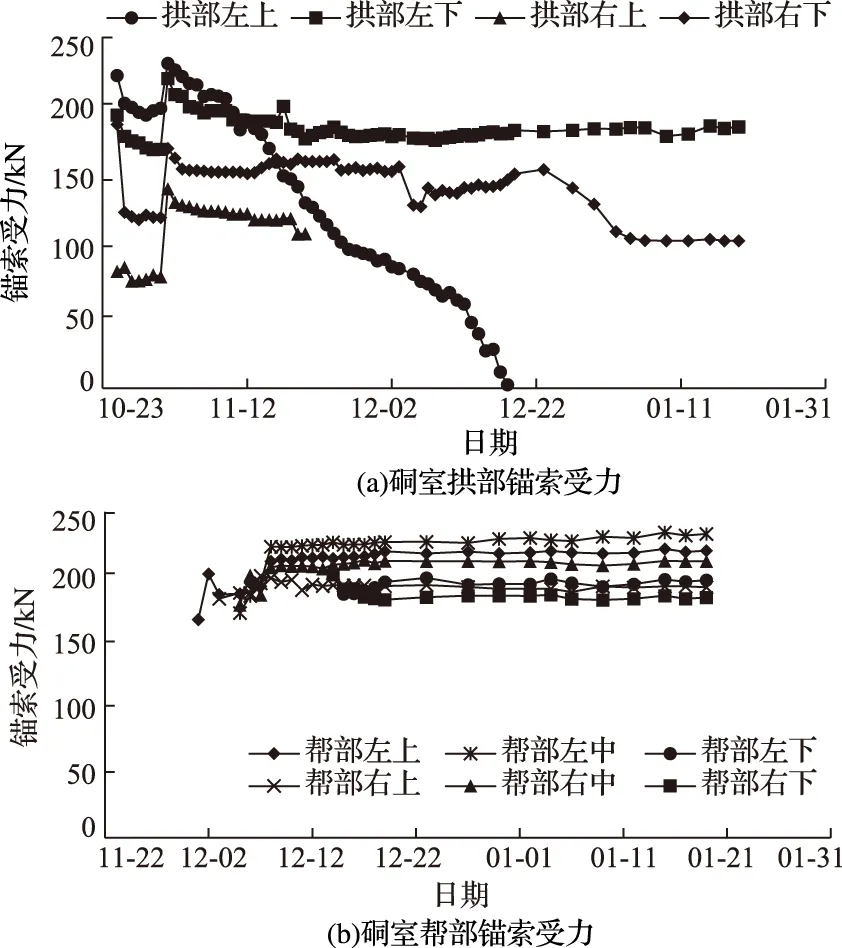

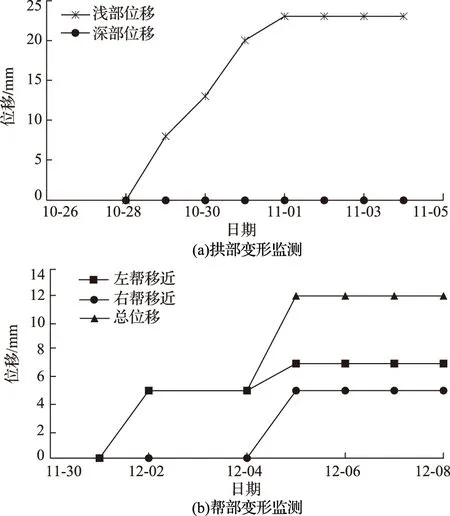

为了监测硐室稳定的全过程,硐室开挖后立即安装监测仪器,监测时间达到3个月以上。锚杆索受力及硐室变形监测数据,如图4—图6所示。

图4 锚杆受力监测曲线

由图4(a)可知,设备换装硐室拱部锚杆预紧力为60kN时,锚杆受力逐渐增加,最终稳定在80~100kN之间;初始预紧力为110kN时,锚杆受力十分稳定。由图4(b)可知,设备换装硐室帮部锚杆预紧力为50~114kN时,锚杆受力较为稳定,没有出现较大幅度的增长。其中一根锚杆受力出现大幅下降,原因为锚杆螺母与杆体螺纹联接处失效,导致受力急剧下降。

综上所述,设备换装硐室帮部锚杆受力相对于拱部锚杆受力较小,且帮部锚杆稳定时间较快;硐室拱部锚杆临界预紧力为80kN,帮部锚杆临界预紧力为40kN。因此,通过及时安装锚杆,能够保证硐室浅部围岩的稳定。

图5 锚索受力监测曲线

由图5(a)可知,设备换装硐室拱部锚索预紧力为120~200kN时,后期锚索受力比较稳定,没有出现较大的变化。其中一根锚索受力出现下降现象,原因为锚索发生了失锚现象。由图5(b)可知,设备换装硐室帮部锚索预紧力为160~180kN时,前期锚索受力出现一定程度的增加,增加幅度为60kN左右,后期受力十分稳定,最终锚索受力稳定在180~240kN。

综上所述,设备换装硐室拱部锚索受力稳定在130~190kN;帮部锚索受力稳定在180~240kN。相比于拱部,帮部锚索受力更大,既有效控制硐室围岩初期变形与破坏的预紧力临界值更高[17]。

图6 硐室位移监测曲线

由图6(a)可知,设备换装硐室拱部变形主要集中在浅部,总变形量为24mm,深部变形量基本为0mm。结合硐室拱部锚杆索受力特征可知,由于拱形承载能力及自稳性能较好,此处支护的关键在于保证浅部围岩的完整性。

由图6(b)可知,通过施加高预紧力,对围岩进行强力一次支护,可以很好的控制帮部的变形,两帮移近量仅为12mm,完全满足硐室变形量要求。通过底板锚索支护,底板变形量也得到了很好的控制,未监测到底板变形。

5 结 论

1)高应力下超大断面硐室塑性区明显增大,且支护的核心为超高帮及底板位置。

2)锚网索支护体系中,通过前期施加较高的预紧力,不仅仅可以控制围岩变形,更有利于后期锚杆索受力的稳定。

3)强力一次全断面支护可以很好的控制硐室的变形,且硐室不同位置需要的预紧力临界值也不相同。拱部主要是保证浅部围岩的完整性,锚杆受力较大,锚索受力相对较小;帮部主要是控制围岩的整体位移,锚杆受力较小,锚索受力相对较大。

4)通过高预紧力全断面强力一次支护体系,红庆河煤矿设备换装硐室两帮移近量控制在12mm,顶底板已经量控制在24mm,完全满足生产需求。