液态CO2流变特性与滤失性能分析

何应付,赵淑霞,伦增珉,高 冉,王 欢,刘 玄

(1中国石化石油勘探开发研究院 2南京特雷西能源科技有限公司)

低渗、特低渗油气藏由于储层介质具有极低的孔隙度和渗透率,需要通过相关储层改造技术实现商业开发[1-2]。随着水力压裂技术在页岩储层中的运用,超临界CO2压裂技术得到了广泛利用[3-6]。

CO2干法压裂所使用的液体为液态CO2,液态CO2压裂相对于常规压裂液压裂来说具有诸多优点:①有较好的储层保护性质,无滑溜水压裂液可能存在的储层的水敏和水锁等伤害[7];②返排迅速。液态CO2在储层内受热气化的CO2能够自主返排出地层,解决了低压油气井压后返排速度慢、返排率低的问题[8];③CO2在原油中具有较好的溶解降黏效果,增加原油流动性[9]。

虽然CO2作为压裂液具有诸多的技术优点,但由于其特殊的物理性质,也增大了压裂改造作业的技术难度,主要体现在:①携砂能力较差。CO2具有较低的动力学黏度,在液相条件下仅相当于清水的十分之一。如此低的黏度值加快了支撑剂在其中的沉降速度,加快了CO2在地层内的滤失速度[10-11];②较高的管路摩阻损失。CO2属于牛顿型流体,分子之间的碰撞增大了流体在管路中流动的压力损失,导致较高的压裂施工压力[12-13]。

本文通过试验,对超临界CO2流体流变特性和滤失性能进行了研究,为CO2压裂中摩阻预测和支撑剂在超临界CO2中沉降规律研究提供了基础。

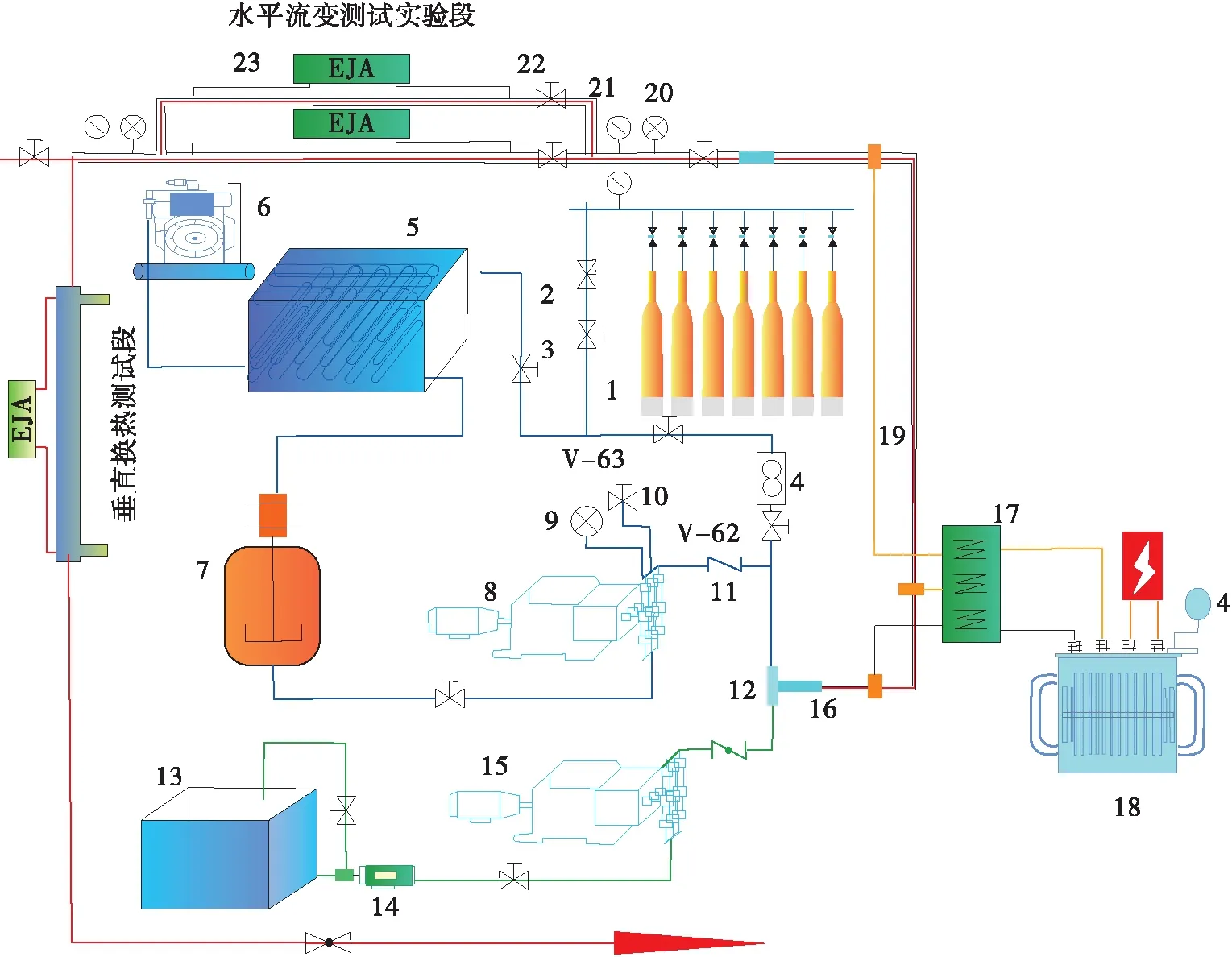

一、实验装置与原理

该实验测试系统为高参数泡沫循环回路,包括CO2液化、压裂液泵入、加热、流变测试和换热测试等部分组成(图1)。本实验系统专门针对实际工程运用中压裂液的流变特性等参数测试而设计,可用于模拟各种压裂液在不同工况下的管内流动状况,适用于多种压裂液体系流变特性和传热特性研究。

图1 超临界CO2回路实验系统总图

实验测试时,CO2气瓶内的高压气体经冷却水槽达到设定压力和温度,然后经过高压柱塞泵进行加压,CO2以一定的剪切速率通过实验测试段。当需要做混合体系时,CO2与经柱塞泵泵出的压裂液在泡沫发生器形成泡沫压裂液。然后,该泡沫压裂液经电加热段升温,进入流变特性测量,该摩擦压降通过日本横河EJA差压变送器实时采集,最后通过计算机处理流变特性的实验数据。

二、实验结果分析

1.CO2流体流变特性实验研究

纯CO2流体(液态—超临界态)为牛顿流体,其有效黏度不随剪切速率而变化,只与流体的温度、压力有关。通过测试某一条件下的摩擦压降,即可测得纯CO2流体的有效黏度。实验采用4 mm内径细管进行测量,流速为1.0 m/s,实验温度为-10℃、0℃、10℃、20℃、30℃、35℃,实验压力为10 MPa、15 MPa、20 MPa、25 MPa、30 MPa、35 MPa,见图2。

图2 纯CO2流体黏度测试

从图2中可以看出,本实验测得纯CO2的有效黏度与文献[12]的数据基本匹配,表明该实验测试系统可靠性高。由测试结果可以看出,纯CO2保持“液态—超临界态”,随着温度升高,有效黏度逐渐减小;随着压力增大,有效黏度逐渐增大。

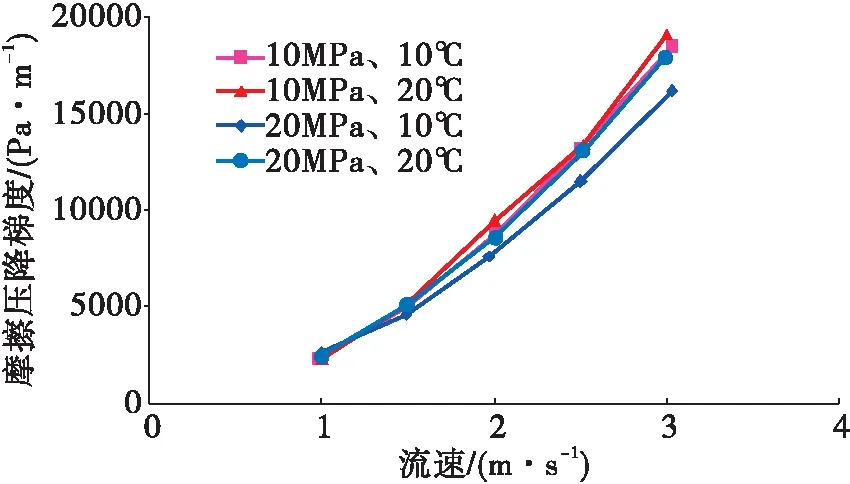

2.CO2流体摩擦阻力特性实验研究

结合现场施工条件,重点考察了液态CO2在管柱中流动时的沿程摩擦阻力。实验条件为:温度10℃、20℃,压力10 MPa、20 MPa,流速0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s、3.0 m/s(流速0.5 m/s的实验点采用6 mm管径,其他实验点均采用4 mm管径)。基于实验的数据,分析了摩擦压降梯度与流速的关系(图3),摩擦压降梯度Δpl的计算公式为:

图3 液态CO2摩擦压降梯度随流速变化关系

(1)

式中:Δpf—摩擦压降,Pa;

L—水平摩阻压降测试管长度,m。

从图3可以看出,CO2的摩擦压降梯度会随着流速的增大而迅速增大。值得注意的是,CO2的摩擦压降梯度与其密度和黏度直接相关,而CO2的密度和黏度又与温度负相关而与压力正相关。所以,CO2的摩擦压降梯度也是与温度和压力相关的一个变量。由于雷诺数Re包括了黏度、密度以及管径参数,一般而言,采用雷诺数Re来评价液态CO2摩擦阻力系数λ,结果如图4所示。

图4 液态CO2摩擦阻力系数与雷诺数的关系曲线

由图4可以看出,随着液态CO2的雷诺数Re增大,其摩擦阻力系数λ降低。通过拟合,当雷诺数Re在2.8×104~1.3×105的范围内,液态CO2的摩擦阻力系数λ和雷诺数Re可由式(2)来关联:

λ=0.3163Re-0.25

(2)

该式平均相关系数为0.999,平均偏差为0.27%。同时,根据雷诺数Re和摩擦压降梯度Δpl的定义,得到关系式(3):

Δpl=0.15815ρ0.75u1.75D-1.25μ0.25

(3)

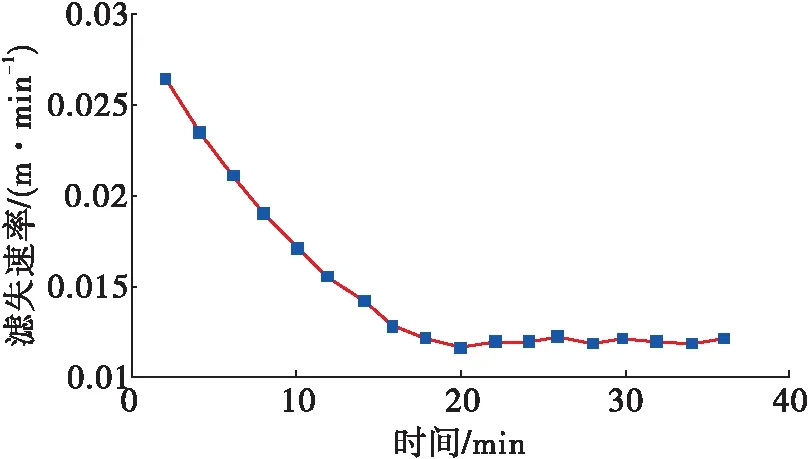

3.CO2流体滤失特性实验研究

液态CO2通过高压泵注入地层,在井筒内不断吸热,到达井底时温度升高仍为液态;在地层压开裂缝后,液态CO2在裂缝内不断吸热,变成超临界状态。通过研究CO2流体在不同相态下的动态滤失特性,并与标准盐水进行对比,为后续压裂施工参数优化提供参考。

为了确保实验过程中CO2为液态,实验条件为:岩心入口压力12.0 MPa、出口压力8.5 MPa、温度10℃,砂岩岩心渗透率0.516 mD、孔隙度9.0%。采用岩心驱替实验装置,按照SY/T 5107-2005《水基压裂液性能评价方法》中实验步骤,记录液态CO2经过砂岩岩心不同时间下的动态滤失量和滤失速率。为了便于统一对比,实验中液态CO2滤失量按1 atm、20℃状态下气态体积折算,滤失速率为岩心入口处状态下的速率,实验结果见图5。

按SY/T 5107-2005《水基压裂液性能评价方法》中的方法将累计滤失量与时间的平方根进行关联。由图5可以看出,液态CO2的滤失速率随时间的增大而逐渐减小,然后趋于稳定值,在17 min后,滤失达到稳定状态,稳定后滤失速率为0.014 m/min。

图5 液态CO2的滤失速率随时间的关系(8.5 MPa,10℃)

图6为滑溜水压裂液滤失性能测试曲线。实验发现,滑溜水压裂液的累计滤失量在开始一段时间内曲线斜率偏大,之后近似为一条直线,表现在某一段时间内的平均滤失速率则是先迅速减小,之后趋于稳定值,稳定后的滤失速率约为0.012 m/min。对比液态CO2滤失特征曲线发现,当液态CO2与滑溜水压裂液达到稳定滤失状态时,两者的稳定滤失速率相差不大,但是初滤失速率存在明显差异,滑溜水压裂液的初始滤失速率明显高于液态CO2初始滤失速率。

图6 滑溜水压裂液滤失性能测试

观察液态CO2滤失实验的岩心切片,对比滤失前后岩心端面孔隙变化,见图7。

图7 液态CO2滤失实验前后岩心端面

由图7看出,液态CO2滤失后岩心端面的岩石孔隙变大,由此可知,高压的CO2具有疏通岩石孔道的作用。在地层条件下,实施有关的CO2压裂之后,CO2疏通岩石孔道对低渗油气藏的开采是很有利的。

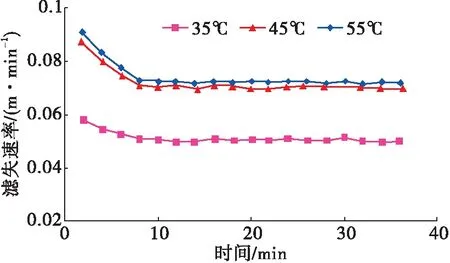

为了确保实验过程中CO2为超临界态,实验条件为:岩心入口压力12.0 MPa、出口压力8.5 MPa、温度35℃、45℃、55℃,砂岩岩心渗透率0.516 mD、孔隙度9.0%。按照SY/T 5107-2005《水基压裂液性能评价方法》中实验步骤,记录超临界CO2经过砂岩岩心不同时间下的动态滤失量和滤失速率。为了便于统一对比,实验中超临界CO2滤失量按1 atm、20℃状态下气态体积折算,滤失速率为岩心入口处状态下的速度。实验结果见图8。

图8 超临界CO2的滤失速率随时间的关系

从图8实验结果可以看出,超临界CO2的滤失速率随时间的增大而减小,然后趋于稳定值,在8 min后,滤失达到稳定状态。同时,随着温度的升高,滤失速率增大,但滤失量有所减小(这是因为温度升高,CO2黏度降低,比容增大,虽然岩心入口滤失速率增大,但统一为标准状况后,累计滤失量反而变小)。

图8中35℃、45℃、55℃下超临界CO2稳定后滤失速率分别为0.050 m/min、0.070 m/min、0.072 m/min。将超临界CO2滤失后的岩心切片,对比滤失前后岩心端面孔隙变化,见图9。由图9对比可以看出,与液态CO2的滤失相似,岩石孔隙尺寸也变大,由此可以得出,低黏的液态CO2和超临界CO2均能疏通岩石孔隙。

图9 超临界CO2滤失实验前后岩心端面

三、结论

(1)液态CO2的摩擦压降梯度随着其流速的增大而迅速增大,且摩阻压降梯度与液态CO2的密度、黏度等参数有直接的关系。进一步考虑液态CO2的密度、黏度与系统的温度、压力直接相关,所以液态CO2的摩擦压降梯度也随着系统的温度、压力的变化而变化。

(2)超临界CO2的滤失速率,随着时间先增大后减小最后不变,本研究中在测试8 min后,滤失趋于稳定,滤失量与滤失时间线性相关。同时,随着温度的升高,滤失速率增大,但滤失量有所减小。