花生联合收获青贮机秧捆包膜装置设计与试验

杨然兵 王政增 尚书旗 陈明东 王 婕 王志超

(1.青岛农业大学机电工程学院, 青岛 266109; 2.山东省根茎类作物生产装备工程技术研究中心, 青岛 266109)

0 引言

花生收获机在收获过程中将摘果后的秧蔓甩落垄间,后期靠人工捡拾堆积储存,堆积晾干的秧蔓营养价值明显降低[1-8]。国外畜牧业发达地区的包膜机械发展较早,日本TSW2020型和瑞典Sideliner1650A型青贮包膜机采用转臂式包膜技术,意大利EW10S型圆捆包膜机采用固定式包膜技术[9-11],包膜机械逐步趋向于大型化。目前,国内的秸秆打捆包膜机需要将田间收集的秸秆人工喂入机器,适应多种作物秸秆青贮作业,但花生秧蔓根部有薄膜、土壤等无法去除的杂质,难以实现无杂化青贮[12-16]。青岛农业大学发明的4HB-2A型花生联合收获机可将摘果后的秧蔓进行打捆[17-24],但需要单独包膜。

花生秧蔓人工收获过程中作业效率较低,后续无杂化青贮作业繁重,设计一种同时进行花生果实收获和秧蔓处理的花生联合收获青贮机,对降低秸秆焚烧和腐烂对环境的污染以及提高农民收入具有积极作用[25-27]。本文在4HB-2A型收获机基础上,将花生联合收获机与青贮机械集成于一体,对秧捆包膜装置进行设计,确定主要设计参数,并对包膜装置进行田间性能试验。

1 总体结构

1.1 设计依据

根据4HB-2A型花生联合收获机所打秧捆规格以及打捆效率,设计花生联合收获机固定式包膜装置,利用聚乙烯拉伸膜的特点,对秧捆进行包膜密封,增加青贮饲料的储存时间和利用价值。该装置适合对小规格的秧捆包膜,可实现连续化作业。

1.2 整机结构

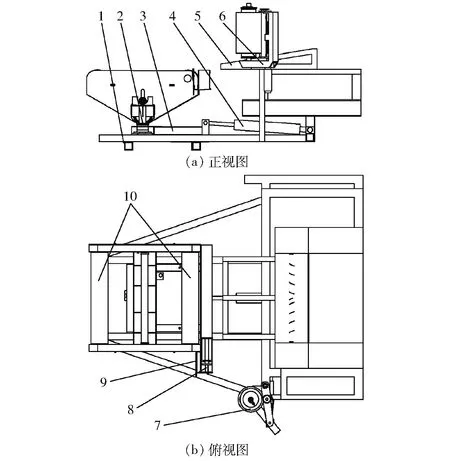

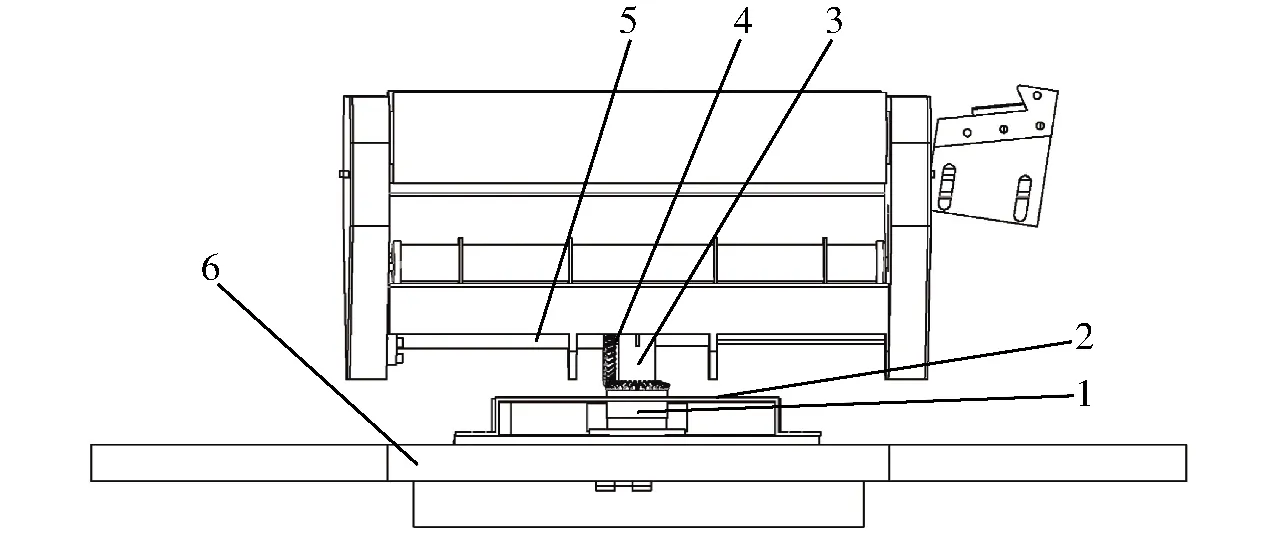

4HB-2A型花生联合收获机包括挖拔组合装置、摆拍清土装置、摘果装置、清选装置、集果箱、双螺旋线型切段装置、花生秧蔓打捆装置等,在该收获机的结构基础上设计花生秧捆包膜装置,同时实现挖拔、清土、摘果、清选以及秧蔓切根、切段、打捆、包膜的一系列操作,花生联合收获青贮机结构简图如图1所示。

图1 花生联合收获青贮机结构简图Fig.1 Schematic of peanut combined harvesting silage machine1.扶禾器 2.挖拔组合装置 3.摆拍清土装置 4.驾驶室 5.摘果装置 6.双螺旋线型切段装置 7.集果箱 8.切段装置 9.秧蔓自动打捆装置 10.秧捆包膜装置

1.3 包膜装置结构和工作原理

秧捆包膜装置结构简图如图2所示,主要由承载滚筒、导膜机构、升降装置、夹膜器以及传动系统等组成。经自动打捆装置将小段秧蔓卷压打捆成直径56 cm、长52 cm的圆柱形秧捆,由送绳捆扎后自动开仓沿支撑架缓慢滚落至包膜装置。

图2 秧捆包膜装置结构图Fig.2 Structure diagrams of peanut straw coating device1.合页 2.传动系统 3.升降装置 4.气压缸 5.支撑架 6.导膜机构 7.膜卷 8.夹膜器 9.切膜刀片 10.承载滚筒

两个承载滚筒间加装输送带提高滚筒与秧捆的摩擦力,通过装置带动秧捆旋转和秧捆自转配合包膜;固定在膜架上的拉伸膜通过导膜机构控制拉伸膜的拉长率,拉伸膜在秧捆旋转和预紧力的作用下伸长,利用拉伸膜超强拉伸性、回缩性以及自带粘性的特点实现对圆柱形秧捆的密封包膜;包膜后气压缸推起升降架,秧捆受重力和推力自动落入田间;固定在升降架的夹膜器随升降架抬起并夹住拉伸膜,由切膜刀片切断拉伸膜,完成后回到初始状态进行下一次包膜。

2 主要参数确定

主要参数包括拉伸膜预紧力和包膜重叠率,拉伸膜预紧力决定拉伸膜的拉长率,与拉伸膜规格和导膜机构的设计有关;包膜重叠率是指包在秧捆侧面相邻两层拉伸膜的重叠率,其影响包膜均匀性和密封性,由包膜装置传动配合关系决定。

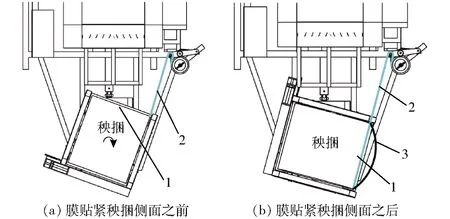

2.1 拉伸膜预紧力

拉伸膜预紧力需要通过试验测得,根据文献[10]的相关分析,拉伸膜的长度对其最大拉伸力有一定的影响。秧捆在包膜过程拉伸膜一直处于拉长状态,为了降低拉伸膜长度对拉伸力可能产生的影响,试验前确定拉伸膜在该拉长状态下的原始长度,即预留长度,图3为完成秧捆侧面的一次包膜。

图3 秧捆侧面包膜过程示意图Fig.3 Schematics of side bread film of bale1.秧捆侧面 2.拉伸膜 3.拉伸膜端轨迹

取如图3a、3b所示两个位置的拉伸膜长度之和的一半作为预留长度的拉长态,根据NY/T 3121—2017《青贮饲料包膜机质量评价技术规范》,秧捆包膜过程中膜纵向拉长率在50%~70%之间可以达到拉伸膜包膜理想状态,在拉伸膜拉长试验中发现拉伸膜拉长50%可满足秧捆包膜要求,因此拉伸膜拉长态的长度应为预留长度的1.5倍。通过测量计算得出预留长度为62.5 cm,使用CMT4503型拉力试验机对预留长度的拉伸膜进行拉长试验。

根据秧捆规格选择宽25 cm、厚25 μm的聚乙烯拉伸膜,试验前将拉伸膜展平固定两杆间,通过试验机软件设计拉长速率和包膜速率一致,得出拉伸膜拉力和拉长率的关系曲线;在拉长的过程中对拉伸膜宽度变化进行测量,得出拉长率和横向收缩率的关系曲线,如图4所示。

图4 拉力和横向收缩率随拉长率变化曲线Fig.4 Variation curves of tensile force and transverse shrinkage rate with elongation rate

通过拉力-拉长率曲线可以看出,拉伸膜在拉力为36 N之内时发生的是近似弹性变形,且拉力迅速增加,在达到屈服点后拉伸膜继续拉长,拉长过程中力的变化在相对屈服点之前变小;由拉长率-横向收缩率曲线可知拉伸膜的宽度在拉长的过程变窄。拉长膜在拉力小于48 N时横向收缩率呈递减状态。拉长率超过50%后(拉力大于48 N),增大膜拉长率来提高包膜受力并不明显,通过对该拉伸膜拉长实验分析以及参照质量评价技术规范的要求,选择拉长率50%作为包膜拉长率进行设计,且实际拉长率应不小于50%,此时拉伸膜预紧力在50 N左右。

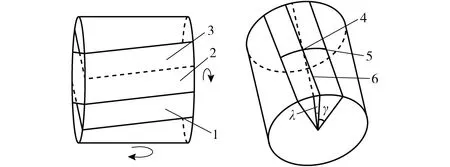

2.2 包膜重叠率

青贮过程中为了满足对秧捆包膜密封性的要求,在膜所受拉力变化区间确定的情况下,根据拉伸膜自身的性质,以及对包在秧捆表面的拉伸膜受力情况,确定合适的包膜重叠率。对秧捆包膜过程中拉伸重叠率分析如图5所示。

图5 拉伸膜重叠率分析Fig.5 Stretch film overlap rate analysis1.第1层膜 2.重叠部分 3.第2层膜 4.秧捆侧面单层拉伸膜中心位置 5.过中心点平行于秧捆底面边线的圆弧线 6.过中心点平行于拉伸膜边的线

拉伸膜在装置旋转与包膜预紧力F的作用下拉长并进行包膜,相邻两层膜之间靠法向压力和膜自带粘性实现包膜密封,为了便于理论分析,不考虑秧捆侧面拉伸膜贴紧秧捆到表面过程膜收缩量导致各向力的变化,圆弧上的拉伸膜中点位置所受法向力最大,沿圆弧向中点的两边所受法向力与该点到中点的圆弧弧度γ之间满足余弦关系,同理,由于拉伸膜随秧捆自转转过一定角度,拉伸膜上平行于边的各线上的点与该线中点的连线投影在底面上产生的圆弧弧度为λ,与该点所受法向力满足余弦关系。以λ、γ为变量,原点拉伸膜所受最大法向力Fn1为常数,建立秧捆侧面单层拉伸膜上各点所受法向力的方程

f=Fn1cosλcosγ

(1)

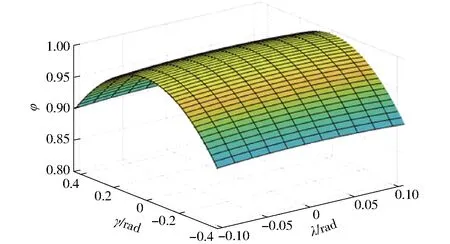

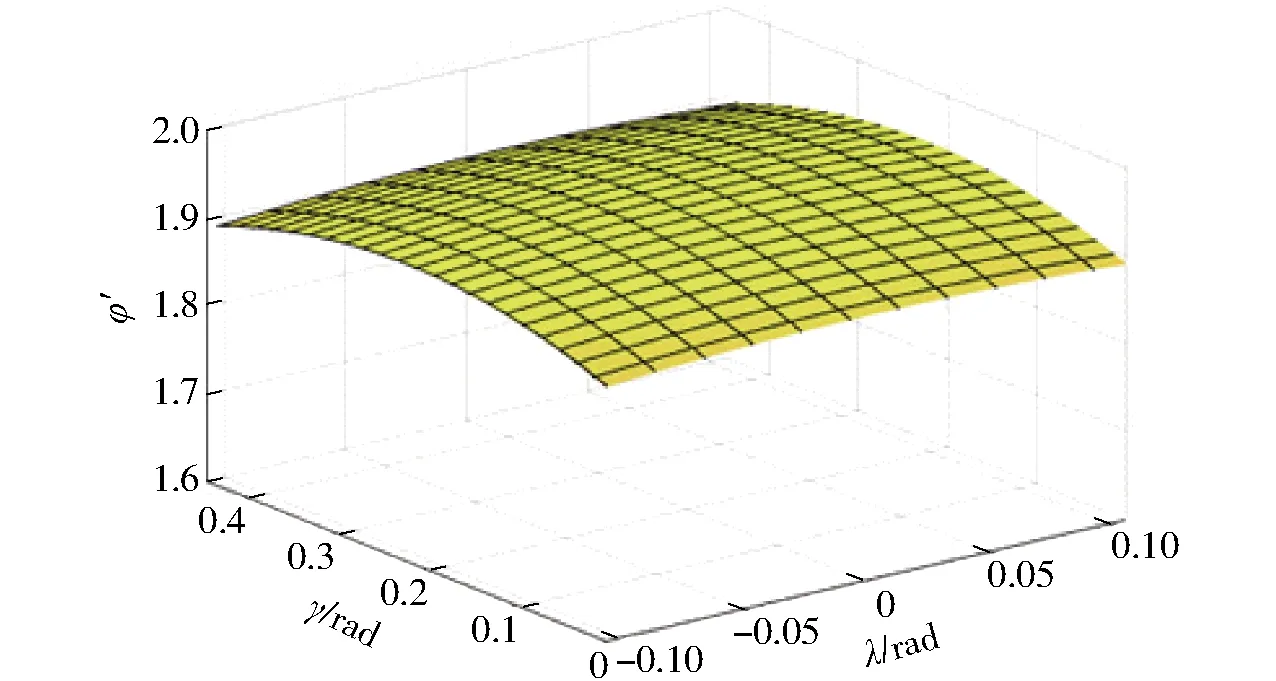

记φ=cosλcosγ,因此φ的大小关系到圆柱秧捆侧面拉伸膜任意一点的法向力的大小,单层膜φ分布图如图6所示。

图6 单层膜φ分布图Fig.6 Distribution map of single layer stretched film φ value

秧捆侧面的膜中间位置受到法向力最大并向两边减小直到膜边缘法向力最小,第2圈膜中间位置压到前圈膜边缘可以弥补拉伸膜边缘受力过小导致对包膜密封性的影响,也可有效减小包膜均匀性变异系数,相同包膜层数膜用量最少,且侧面相邻两层膜重叠部分受到法向力合力的φ相对均匀,可以满足较长时间青贮要求,重叠部分φ′分布图如图7所示。因此,相邻两层膜重叠50%为最优重叠率,且实际重叠率应不小于50%,可对秧捆进行2、4、6层的包膜。

图7 两层膜重叠部分φ′分布图Fig.7 φ′ value distribution map of overlapping layers of two stretched films

3 关键部件设计

3.1 导膜机构

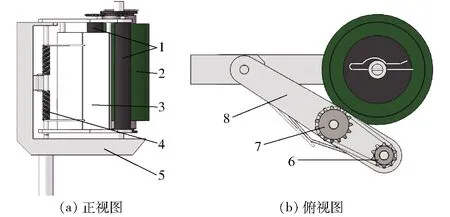

在装置带动秧捆旋转下,拉伸膜受预紧力作用围绕秧捆包膜,导膜机构可为拉伸膜提供有效的拉伸力,使拉伸膜达到理想的拉长率。导膜机构主要由弹簧、挡板、导膜架和两个规格相同的导膜辊组成,两个导膜辊有一定的转动比,转速慢的导膜辊与膜卷表面接触,拉伸膜绕过转速快的导膜辊与秧捆相接,其目的是在拉伸膜拉出时导膜辊产生差速转动,使得绕过导膜辊的拉伸膜在静摩擦力的作用下拉长,导膜机构如图8所示。

图8 导膜机构结构示意图Fig.8 Schematics of membrane guide mechanism1.导膜辊 2.膜卷 3.挡板 4.扭力弹簧 5.膜架 6、7.链轮 8.导膜架

固定式包膜装置的导膜机构固定在机架上,拉伸膜使用过程膜卷直径减小使膜架与导膜架夹角变小,此过程会导致拉伸膜绕过导膜辊产生的夹角发生变化,为减小绕过导膜辊的拉伸膜角度变化范围,设计为导膜架固定,膜架绕转轴转动,可有效减小膜夹角的变化范围。

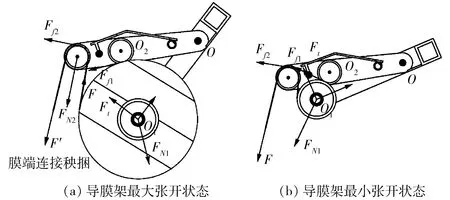

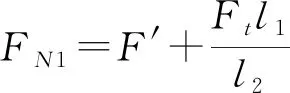

导膜机构需要考虑两个导膜辊的转速关系、扭力弹簧弹力Ft、导膜辊对膜卷的压力FN1、导膜辊与膜卷间静摩擦力Ff1、绕膜与导膜辊间静摩擦力Ff2以及拉伸膜预紧力F,导膜装置绕膜方式和受力分析如图9所示。

图9 机构受力分析Fig.9 Force analysis of control mechanism

拉伸膜的拉长率取决于两个导膜辊带动拉伸膜转过的量,如果导膜辊与拉伸膜和膜卷之间只存在静摩擦力的作用而不发生打滑现象且不考虑其它阻力的作用,使绕膜的导膜辊带动拉伸膜转过的量大于与膜卷接触的导膜辊带动膜卷转过的量,且两个导膜辊直径相同,转速慢的导膜辊与膜卷接触并一同旋转,在转速快的导膜辊带动拉伸膜拉出时转速慢的导膜辊阻碍了膜卷对拉伸膜的释放,因此拉伸膜的实际释放量应为转速慢的导膜辊转过的量,拉伸膜拉长的量应为转速快的导膜辊与转速慢的导膜辊转过量的差值,拉长量与释放量的比值即为拉伸膜的拉长率,可用导膜辊的转速表示其转过的量,即转速快的导膜辊与转速慢的导膜辊的转速增率为拉伸膜拉长率,即

(2)

式中ψ——拉伸膜拉长率,%

ε1——与膜卷接触的导膜辊转速,r/min

ε2——绕膜的导膜辊转速,r/min

根据拉伸膜拉长率50%的要求确定绕膜的导膜辊和与膜卷接触的导膜辊转速比i=1.5,可根据导膜辊转速比选择合适的链轮配合。

保证导膜辊与拉伸膜、膜卷之间不发生打滑的条件是导膜辊与拉伸膜之间的摩擦力始终小于最大静摩擦力。通过受力分析可知,Ff1和Ff2等于拉伸膜预紧力F,F′是导膜辊运转时拉伸膜对膜卷的拉力,其大小与F相等,FN1由F′和Ft共同作用产生。通过作图发现,膜卷在使用半径减小的过程中,导膜辊绕膜的角度先减小后增大;F′在点O2沿O2O1方向的阻力始终大于其本身;Ft在O1O2方向的分力与Ft的比值不断增大,但Ft不断减小,因此无法确定FN1的最小值。为计算的方便和设计的正确性,FN1可表示为F与Ft在O2点沿O2O1方向阻力之和,随着膜卷半径的减小,FN1到O点的力臂大小也随之变化,FN1取决于OO1的距离、OO2的距离、O1O2的距离、扭力弹簧常数和扭力弹簧扭转角。拉伸膜与导膜辊不发生打滑应满足

(3)

其中

式中μ——拉伸膜与导膜辊间静摩擦因数,μ>0.5

l1——Ft到O点的力臂,mm

l2——FN1到O点的力臂,mm

θ——导膜辊绕膜角(F和F′的夹角),(°)

k——扭力弹簧常数

τ——扭力弹簧扭转角,(°)

n1——O到O1的距离,mm

n2——O到O2的距离,mm

n3——O1到O2的距离,mm

因此拉伸膜与导膜辊不发生打滑应满足

(4)

(5)

本文涉及的弹簧常数k=0.162,μ=0.62,n1=l1=185 mm,n2=142 mm,130 mm

3.2 包膜装置

包膜装置旋转和秧捆自转同时进行,其转速比决定包膜的重叠率,且与秧捆规格、拉伸膜横向收缩率及包膜重叠率有关,通过分析确定装置旋转和秧捆自转的角速度比为

(6)

式中ω1——装置旋转角速度,rad/s

ω2——秧捆自转角速度,rad/s

a′——拉伸膜拉长后的宽度,mm

d——圆柱秧捆直径,mm

η——包膜重叠率

装置选用50%的拉长率对秧捆包膜时,由拉长率-横向收缩率曲线可知a′=200 mm,角速度比的设计需略大于计算值,因此装置旋转和秧捆自转的角速度比设计为18,且秧捆每自转半圈可完成2层包膜。

包膜装置传动采用锥齿轮和链轮两种传动方式,对装置旋转与秧捆自转的配合进行设计,如图10所示,动力输出轴带动整个包膜装置旋转,位于包膜装置上的捆自转动力输出轴通过轴端锥齿轮与固定在机架上的锥齿轮进行啮合,捆自转动力输出轴另一端通过链轮与承载滚筒连接,秧捆自转动力输出轴可随装置旋转,通过轴端锥齿轮的啮合旋转提供动力输出,实现在包膜装置旋转的同时滚筒带动秧捆自转进行包膜。

图10 装置旋转传动配合关系示意图Fig.10 Schematic of rotation relationship of device1.固定锥齿轮 2.固定板 3.动力输出轴 4.捆自转动力输出轴端锥齿轮 5.捆自转动力输出轴 6.机架

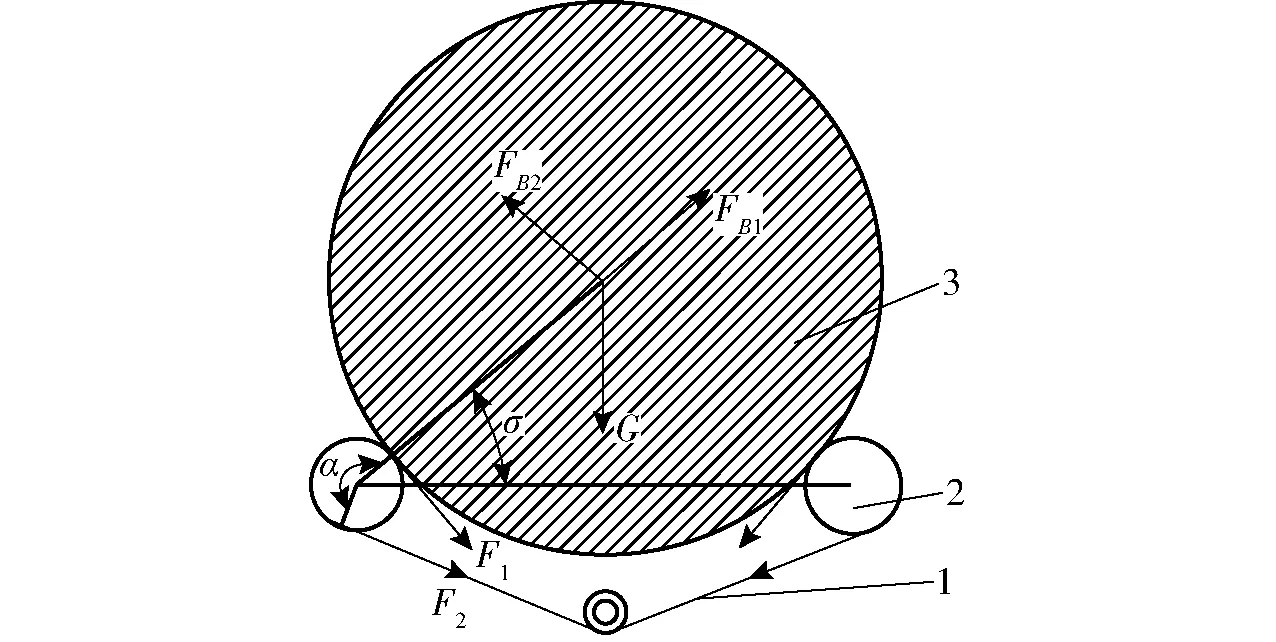

秧捆和输送带受力分析如图11所示,两个半径相等的承载滚筒圆心处于水平位置,密度均匀的圆柱型秧捆在输送带上匀速滚动时输送带紧边张力F1和松边张力F2大小相等,输送带的长度要保证秧捆侧面能够和承载滚筒侧面相切,在刚好相切的临界情况时,秧捆受到承载滚筒的直接支持力FB1、FB2为零,此时秧捆完全由输送带的张力托起,输送带受到最大张力。输送带最大张力F2=F1=Gcosσ,根据LI等[28]针对秧捆受到承载滚筒支持力与水平方向夹角的研究,本文设计秧捆受到承载滚筒支持力与水平方向夹角σ为40°,拉伸膜预紧力应不超过124 N。

图11 秧捆和输送带受力分析Fig.11 Force analysis of bales and conveyor belts1.输送带 2.承载滚筒 3.秧捆

承载滚筒的直径需满足

(7)

式中 [ρ]——输送带许用传递能力,MPa

α——围包角,rad

c——输送带带宽,mm

秧捆质量不超过35 kg,围包角为208°,钢绳芯输送带[ρ]为0.6 MPa,输送带带宽两条共300 mm,承载滚筒直径D确定为100 mm,并根据包膜装置传动配合关系选择合适链轮、锥齿轮规格,可实现装置旋转和秧捆自转的转速比要求。装置包膜过程以装置自转圈数为单位,通过系统的设定,2层包膜装置旋转10圈,为防止第1圈包膜内拉伸膜横向出现较大重叠而影响最终包膜层数,装置实际转过圈数比理论设计多转一圈,同理,4层包膜装置实际旋转19圈,6层包膜装置实际旋转28圈。

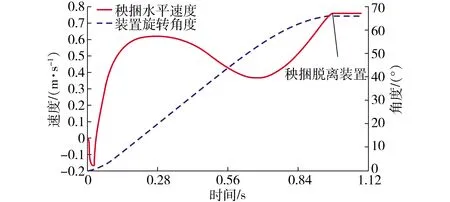

3.3 包膜装置动力学仿真分析

膜完成后系统自动启动气压缸,推动装置和秧捆转过一定角度,秧捆受推力和自身重力作用落入田间。利用ADAMS仿真软件对装置转过的角度进行仿真分析,对包膜装置关键部件建立动力学仿真模型,确定各构件的配合关系和驱动,对秧捆、承载滚筒和地面实体定义并添加摩擦因数。调试气压缸驱动的STEP函数,在装置能稳定推动秧捆和保证效率下,不断模拟仿真最终确定函数为STEP(time, 0, 0 d, 1, -27 d),此时气压缸1 s内推动装置提升66°可使秧捆落入田间。升降装置旋转仿真和秧捆水平方向运动速度仿真结果如图12所示,装置旋转接近66°时,秧捆沿水平方向分速度保持不变,此时秧捆刚好脱离装置。

图12 升降装置仿真结果Fig.12 Lifting device simulation results

通过仿真可知,装置提升到与水平方向夹角43°时,拉伸膜完全进入夹膜器中,此时启动夹膜器夹住拉伸膜,秧捆落入田间的同时升降装置回落,在拉力作用下切膜刀片将拉伸膜切断,实现连续化作业。

4 样机性能试验

为了检测该样机的作业性能指标,在青岛弘盛汽车配件有限公司试验田进行样机试验,如图13所示。试验时土壤平均紧实度为143 kPa,土壤含水率为14.6%,试验田花生种植品种为莱农26号,单垄双行种植模式,平均秧蔓高度和秧蔓含水率分别为40.8 cm和65.2%。样机的包膜电机和气泵电机配套动力为5.5 kW和0.55 kW,额定转速960 r/min。根据NY/T 3121—2017《青贮饲料包膜机质量评价技术规范》的要求进行试验,将试验田划分为3组,分别进行2、4、6层包膜的性能检测试验,检测拉伸膜的拉长率及每层包膜时间、包膜层数、包膜均匀性变异系数。

图13 包膜装置田间试验Fig.13 Field test of coating device

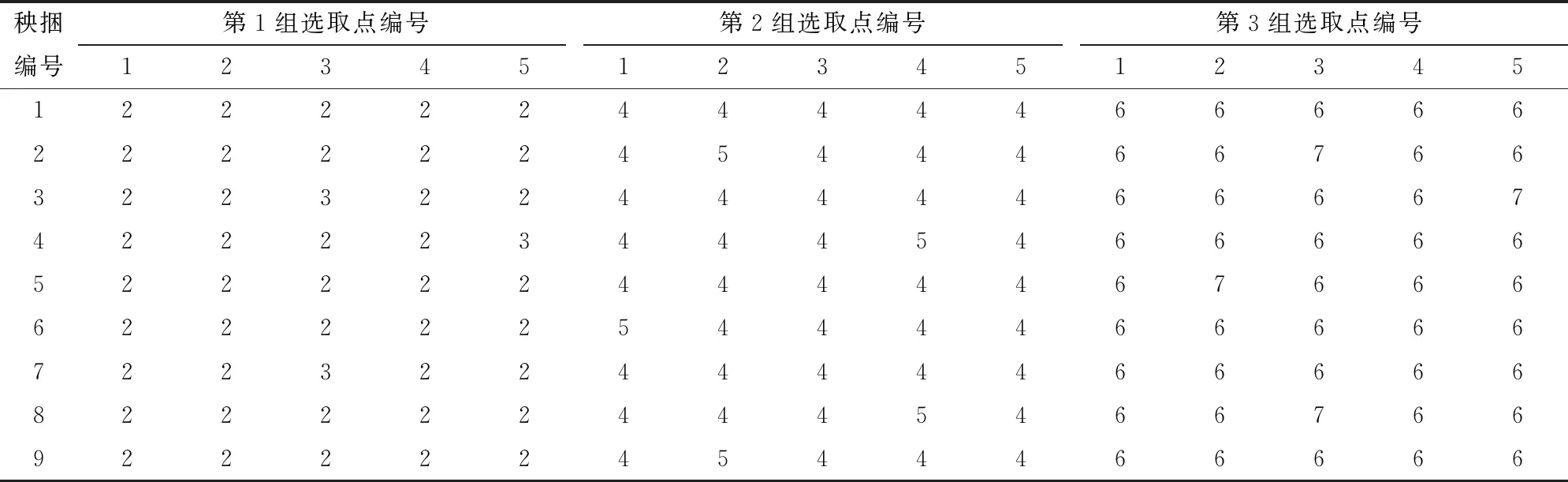

包膜装置在包膜过程中随机取6捆测试拉伸膜拉长率,每次分别在膜卷宽度的一半处扎一个深度适中小孔并涂入染色剂标记,包膜结束后记录此时膜卷的周长A,并在秧捆最外层选取连续3个小孔,测量3个小孔的孔距J,结果如表1所示。

表1 膜卷周长A与孔距J试验结果Tab.1 Film roll circumference A and hole distance J cm

所选取3个小孔的孔距J为此时两倍的膜卷周长A的拉长态长度,因此根据公式

(8)

计算6组拉伸膜拉长率的平均值为51.4%,与设计要求有2.8%的误差,符合合格标准。

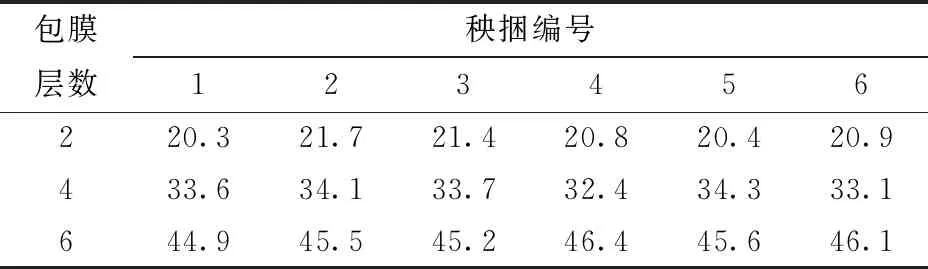

样机在每一组测试中分别取6捆记录包膜装置开始包膜至秧捆包膜完成的时间,结果如表2所示,完成2、4、6层包膜的平均时间分别为20.9、33.5、45.6 s,平均每层的时间分别为10.5、8.4、7.6 s/层,满足标准和4HB-2A型花生联合收获机秧捆的生产要求。

在每组中随机取9个包膜后的秧捆,随机选取3组秧捆包膜的均匀性变异系数分别为12.20%、7.70%和4.70%,远低于标准规定的均匀性变异系数要求。

表2 包膜时间Tab.2 Envelope time s

一柱面高度,用刀片沿圆周方向划开一圈,均匀选取5点,记录每点包膜层数,结果如表3所示。3组试验包膜层数选取的各点中最少层数对应各组的包膜层数,3组试验的包膜重叠率均大于50%,最少层数分别为2、4、6层,均符合样机所设计的包膜层数。

表3 包膜层数Tab.3 Number of coating layers

5 结论

(1)设计了固定式包膜装置的导膜机构,通过对导膜机构的绕膜和受力分析,得出拉伸膜拉长率和导膜辊转速的关系,确定当扭转弹簧扭转角τ、绕膜角θ分别满足τ>68°、θ>108°时,可使拉伸膜不发生打滑,实现拉伸膜预设的拉长率。

(2)通过对秧捆规格、拉伸膜横向收缩率及包膜重叠率的分析,确定装置旋转和秧捆自转的角速度比为18,通过对包膜装置传动配合关系和承载滚筒的设计,使装置旋转和秧捆自转的角速度比达到预期值,并确定不同包膜层数装置实际的旋转圈数,实现了装置对秧捆的有效包膜。

(3)基于ADAMS对气压缸推动包膜装置提升进行了仿真分析,在确保装置能稳定推动秧捆和保证效率的前提下,1 s内气压缸推动装置旋转66°可使秧捆有效脱离装置,在提升过程中,装置旋转43°时拉伸膜完全进入夹膜器,并将其切断,实现了装置的连续化作业。

(4)样机田间试验表明,所设计的固定式包膜装置拉伸膜拉长率为51.4%,包膜2、4、6层的包膜效率分别为10.5、8.4、7.6 s/层,均匀性变异系数分别为12.20%、7.70%和4.70%,各项指标均符合标准要求,包膜质量满足花生秧蔓青贮要求。