包装机远程运维的研究与实现

冯殿义,宋 涛,陈 浩

包装机远程运维的研究与实现

冯殿义,宋 涛,陈 浩

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

针对包装机远程维护的需求,研究设计了一套C/S网络结构的远程监控和故障维护系统。详细介绍了系统结构的设计过程并解释了系统各部分的功能。在设计过程中阐述了所涉及的远程通讯技术和要点,通过C/S结构的组态软件,完成包装机的数据采集和数据存储,利用VPN隧道通讯技术实现包装机的远程监控和远程维护,搭配串口服务器的串口转网口功能实现PLC程序的远程调试和下载。通过远程通讯测试和仿真实验验证了系统性能和可行性,有效地解决了包装机制造商需要频繁派遣工程师到现场处理故障的问题,为包装机制造商节约了维护成本。

程序远程上下载;VPN隧道技术;串口服务器;远程运维

随着计算机和网络通讯技术的飞速发展,传统的本地数据采集已经不能完成企业对其设备远程维护的要求[1]。在此背景下,研究设计了一套C/S网络结构的远程运维系统,使用ICentroView(ICV)组态软件组态监控画面实时采集包装机的工作状态,组态数据转储功能将运行数据转储至SQL Server 2008数据库中,通过VPN隧道技术和串口服务器建立包装机制造商和设备现场的虚拟局域网通讯,实现包装机的远程监控和组态软件的远程部署,并可将修改后的程序远程下载至PLC,进行远程调试[2],极大地方便了技术人员对包装机进行远程维护并节省企业开支,为企业创造了良好的经济效益。

1 远程运维系统结构设计

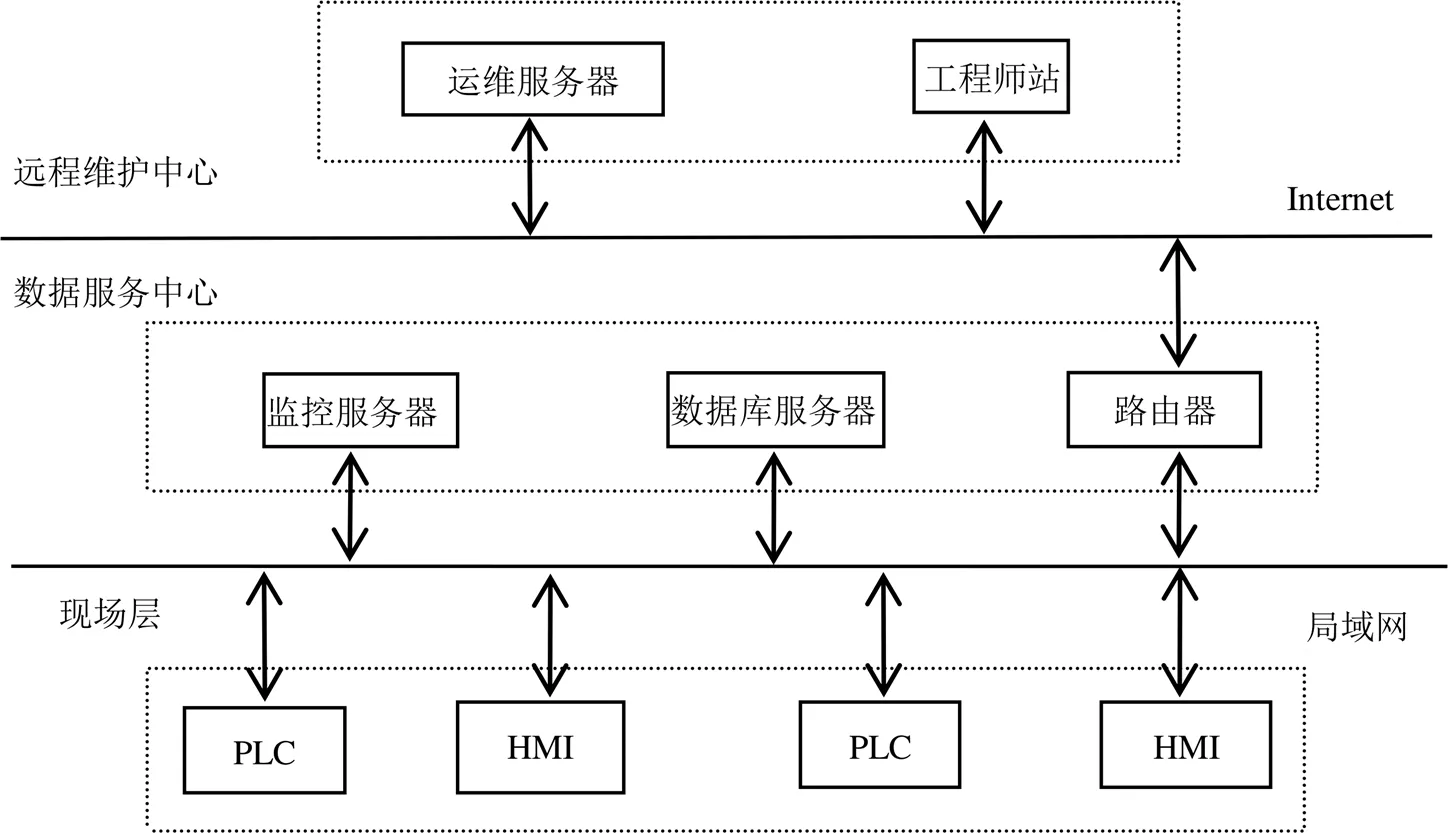

包装机系统层次与结构部署如图1所示,系统层次分为远程运维中心、数据服务中心和现场层3个层次。

ICV组态软件分为3个模块,每个模块有其特有名称和功能。

(1)服务管理器SM:实现软件基本信息实时监视、工程管理、进程监视管理等功能。

(2)配置客户端CC:实现配置客户端的登录、工程所有功能的配置和部署。

(3)运行客户端RC:实现查看所有组态画面的运行状态。

图1 系统结构部署

1.1 应用展示层

应用展示层主要由PLC、HMI及现场生产设备构成。PLC选用施耐德M258型PLC作为现场控制器,采用So Machine编程软件为PLC编程,PLC扫描现场输入装置的各种信号状态或数据,并存入输入过程状态寄存器或数据寄存器中,按指令规定的任务产生相应的控制信号,并提供各种接口供设备之间的通讯和程序的上下载。

HMI选用施耐德GXU5512型触摸屏作为HMI,触摸屏提供触控输入、显示输出、通讯和控制逻辑功能,操作员通过点击触摸屏控制设备的启停和调整设备的各项参数。

1.2 数据处理层

数据处理层部署2台计算机。一台计算机作为监控服务器,部署RC,主要完成PLC变量的实时监测和监控画面的显示。另一台计算机作为数据库服务器,数据库服务器运行Windows 7系统,在系统中部署SQL Server 2008数据库软件,实现包装机运行数据的存储。

1.3 远程维护中心

远程维护中心位于包装机生产单位,在维护中心设立戴尔Precision T3620塔式工作站作为集中配置服务器进行ICV的离线配置和在线部署,远程维护中心其中部署和CC软件工程师站是基于ICV的全局配置操作站,部署PLC编程软件So Machine、SM、CC和RC,供现场工程师用来对SCADA节点、数据库节点与RC节点进行配置,实现客户端的远程访问。

2 远程通讯实现

包装机的远程运维离不开互联网来建立通讯,而包装机所在的局域网和运维中心所在的局域网又属于同一局域网,这时就需要VPN隧道技术进行异地组网组成虚拟专用网络,以简捷的方式实现局域网之间的互联互通[3]。

由于PLC设备并不具备Server功能,当异地组网后需要对PLC设备进行远程的程序上下载调试时,运维中心并不能通过ping命令探索到包装机的PLC,如果为包装机配备一台PC机供PLC设备联网通讯会增加成本,而且PC机的故障风险会为远程运维增加难度。针对这一问题,选用串口服务器可以既方便又节约成本地解决[4]。

2.1 VPN隧道技术

隧道技术的简单定义是在公用网络上建立属于自己的专用数据网络,实际上是在公用网络隧道中建立一条加密通讯隧道[5]。在此选用该公司的上海贝锐信息科技股份有限公司研发的蒲公英X5-4253型路由器来建立远程维护中心和包装机用户的加密VPN安全传输通道,能将异地局域网通过蒲公英路由器快速组建成虚拟专用网络,进行加密传输[6],确保了工业数据广域网传输的机密性、真实性和完整性,为包装机的远程通讯建立了基础,使异地局域网的通讯成为可能。

VPN网络配置步骤:

(1)配置主机网络,将Internet的IPV4网络属性设置为自动获取IP地址和自用获取DNS地址。

(2)将运维中心服务器主机连接到VPN路由器。

(3)启动计算机浏览器访问http://oraybox.com并输入蒲公英路由器的SN码与默认密码进入管理界面。

(4)将包装机使用现场客户端PC机同理连接到VPN路由器并进入管理界面。

(5)在各自网络管理界面中将服务器与客户端路由器绑定在同一Oray账号下完成异地组网[7]。

VPN异地组网完成后,通过两地蒲公英分配的设备局域网IP地址即可通信。异地局域网IP地址互ping如图2所示。

图2 异地局域网IP地址ping测试

2.2 串口服务器

PLC设备普遍具有RS-232/485接口,串口联网服务器可让传统的RS-232/422/485设备立即联网,利用基于TCP/IP协议的串口数据流传输的实现来控制设备硬件,是专为串口转以太网而设计的连接桥梁。串口设备联网服务器就像一台带CPU、实时操作系统和TCP/IP协议的微型电脑,方便在串口和网络设备中传输数据[8]。

串口服务器的工作模式设置为TCP Server模式,在此模式下,模块串口监听本机端口,有连接请求发来时接受并建立连接进行数据通信,当模块串口收到数据后会同时将数据发送给所有与模块建立连接的客户端设备,TCP Server模式具有Keep Alive功能用于保证实时监测连接的完整[9]。

考虑到包装机的运维方式和系统结构,选用济南有人物联网技术有限公司的USR-TCP232-304型串口服务器,硬件连接好后应用该串口服务器配套的虚拟串口软件USR-TCP232-304 V1.0.1对串口服务器进行工作模式、默认参数设置,设置好后进行数据传输测试,配置界面如图3所示。

图3 串口服务器参数配置界面

3 运维系统功能

本系统主要功能为对制药包装机设备SGA30A的数据实时监测与报警、数据统计与分析、设备维护、远程管理等[10]。将监控服务器作为一个远程SCADA节点,维护人员通过工程师站登录远程RC访问远程SCADA节点,进行远程画面监控并浏览客户端的各种数据,如实时曲线、历史曲线、报表、报警等信息,并登录关系数据库查看历史数据,维护人员通过这些信息对设备的工况信息进行分析和故障诊断。通过So Machine编程软件对PLC控制程序进行程序修改和远程下载。

3.1 实时监控子系统

状态监测功能作为远程运维系统的基础,用以获得包装机的运行状态、关键运行数据、报警信息以及其他伺服系统及传感器数据信息,为运维系统的实时监测和其他功能的实现提供数据基础[11]。

根据包装机型号通过ICV对其所在的SCADA节点进行组态,不同包装机具有不同的工作方式和工作数据,根据包装机类型组态包装机PLC的I/O状态监控、伺服系统参数、加热工位温度参数等界面,实现页面中实时监测包装机的工作状态和关键运行数据,便于维护时技术人员更直观地了解设备情况和故障定位。在此将SGA30A型包装机作为监测对象,对其进行运行状态监测画面的设计与实现。

如图4监控画面所示,画面内主要监控SGA30A型包装机设备的生产信息、生产产品信息合格率、设备的工作电流、电压、功率等,并对包装机的主控器、轴运动控制区和卷膜控制区的开关状态进行信号灯显示,便于直观观察各控制区状态。

加热工位共计12个,如图5所示,监测的状态包括温度测量值、温度设定值、工作状态。工作期间,设定一定的温度区间,温度达到设定值后,高于或低于目标温度差值过多,监控软件将进行报警并提供解决方案,提示温度整定或更换加热管等。加热期间,如果长时间没有温升,监控软件将报警提示加热管损坏或热电偶损坏。对每一次的温度报警,ICV转储子系统会将报警信息转储到关系数据库中进行记录,便于事后查看报警频率评估设备所需更换配件。

图4 设备生产信息

图5 加工热位信息

3.2 报警与事件子系统

在ICV中组态变量报警,配置各个变量的报警相关参数,将变量的异常变化产生报警并设置报警级别,报警级别是报警的一个逻辑分区,在报警与事件子系统中,可以产生报警的变量有若干个,为不同的报警设置不同的报警级别,在报警查询及有特殊应用需求时,根据报警级别进行查询和区分。报警级别可选择0~255级别,对需要存储到数据库中的变量报警在组态画面中加入报警控件,在控件中加入脚本[12]。

此脚本功能是当处理报警时,会弹出窗口供工作人员填入确认信息,确认信息包括确认时间、确认人、节点名、确认理由。确认后该确认信息会存入关系数据库中的表格,方便工作人员记录故障原因和后续故障查询和定位。

3.3 趋势子系统

趋势子系统将变量配置为趋势点,自动进行采集和存储,用于过程趋势的展示和分析,支持长达3个月的数据存储。在组态画面中插入趋势图控件,新增历史趋势点,为控件选择需要监控的封合温度变量和伺服角度变量,在控件画布属性中添加如下脚本来监控变量的变化曲线。

3.4 转储子系统

利用数据转储子系统将事件、报警及实时数据,通过画面配置方式转储到第三方关系数据库。支持定时写、定量写、即时写功能,复杂逻辑还可通过自定义脚本实现,并支持数据离线缓存。

首先,在ICV服务端配置中添加数据源连接,输入要连接的数据库名称和数据库的IP地址,并选择数据库类型,在此选择SQL Server 2008作为关系数据库,数据转储任务部署运行后,数据采集层采集到的数据将按设定时间周期自动转储至目的数据库。

3.5 程序远程上下载

当包装机出现故障,运维工作技术人员通过ICV登录包装机所在SCADA节点后,查看运行客户端运行画面数据和关系数据库中报警和事件进行故障分析和定位,解决办法通常有更改组态画面脚本程序,然后重新部署到该包装机SCADA节点的运行客户端,或利用PLC编程软件修改PLC程序进行远程上下载,或在线调试[13]。

4 结论

此系统设计完成后,经过数月的实际运行测试,系统功能运行状态良好。异地局域网组网后数据传输速率受网络影响较小,网络延迟在2 s以内,远程监控效果良好,所设计的远程维护手段能够在包装机故障后通过远程运维系统稳定高效地解决问题,完全满足应用需求。

[1] 朱光辉. 基于Petri网和整数线性规划的离散事件系统的故障诊断[D]. 西安: 西安电子科技大学, 2019.

[2] Zhang Y Y, Li X Y, Gao L, et al. A new subset based deep feature learning method for intelligent fault diagnosis of bearing[J]. Expert Systems With Applications, 2018, 32(5): 125-142.

[3] 陈惠清. 机械设备远程监控与故障诊断技术分析[J]. 中国设备工程, 2017(6): 66-67.

[4] 纪强. 浅析机械制造设备远程监控与故障诊断技术[J]. 山东工业技术, 2019(5): 35.

[5] 刘牧歌. 浅析机械制造设备远程监控与故障诊断技术[J]. 山东工业技术, 2019(3): 51.

[6] 宋国华. 某企业计算机网络安全系统设计与实现[D]. 成都: 电子科技大学, 2012.

[7] Zhang W, Li C H, Peng G L, et al. A deep convolutional neural network with new training methods for bearing fault diagnosis under noisy environment and different working load[J]. Mechanical Systems and Signal Processing, 2018, 100(1): 439-453.

[8] 尹彦霖. 基于物联网的嵌入式智能网关的研究与实现[D]. 北京: 北京工业大学, 2013.

[9] 于琦. 机械制造设备远程监控与故障鉴别方法分析[J]. 设备管理与维修, 2018(6): 51-52.

[10] Jia F, Lei Y G, Guo L. A neural network constructed by deep learning technique and its application to intelligent fault diagnosis of machines[J]. Neurocomputing, 2018, 272(10): 619-628.

[11] 汪侃. ICentroView综合监控系统解决方案在城市轨道交通领域的应用[J]. 智能建筑与城市信息, 2011(2): 75-78.

[12] Rastogi N, Srivastava A K. Control system design for tokamak remote maintenance operations using assisted virtual reality and haptic feedback[J]. Fusion Engineering and Design, 2019, 139(2): 47-54.

[13] Ling J Q, Carrera R. Operation, Description, and Simulation of an In-Vessel Remote Maintenance System for a Fusion Ignition Device[J]. Taylor & Francis, 2017, 19(32): 1755-1760.

Research and Implementation of Remote Operation and Maintenance of Packaging Machine

FENG Dian-yi, SONG Tao, CHEN Hao

(College of Mechanical Engineering & Automation, Liaoning University of Technology, Jinzhou 121001, China)

According to the requirements of remote maintenance of packaging machines, a set of C/S network structure remote monitoring and fault maintenance system is designed. The design process of the system structure is introduced in detail and the functions of each part of the system are explained. In the design process, the remote communication technology and key points are described. Through the configuration software of C/S structure, the data collection and data storage of the packaging machine are completed. The VPN tunnel communication technology is used to realize the remote monitoring and maintenance of the packaging machine. The remote debugging and downloading of PLC program are realized with the serial port to network port function of the serial port server. The performance and feasibility of the system are verified by remote communication test and simulation experiment, which effectively solves the problem that packaging machine manufacturers need to send engineers to the site frequently to deal with failures, and saves the maintenance cost for packaging machine manufacturers.

program remote download; VPN tunnel technology; serial device server; remote operation and maintenance

TH17

A

1674-3261(2020)04-0230-06

10.15916/j.issn1674-3261.2020.04.005

2019-11-18

冯殿义(1962-),男,辽宁锦州人,教授,硕士。

责任编校:孙 林