冶金起重机起升机构备用电气控制系统改进

王剑超

(太原市晋阳湖管理处,太原 030021)

0 引言

冶金起重机吊运的是高温液态金属,当起重机的起升机构出现故障不能工作时,液态金属将凝固[1],给设备带来损失的同时,也极大降低生产效率。因此,冶金起重机在要求高安全性的同时,也要求高可靠性。这就要求电气控制系统在失效情况下,要有另外一套备用系统(或称为冗余系统)能够快速可靠地投入,以使起重机能够完成当次工作循环。

现在很多大中型冶金起重机的电气主回路使用定子调压[2]方式作为各机构的主回路。定子调压系统控制绕线电机具有电机启动转矩大、响应快、恶劣环境适应性高、控制系统简单易维护等特点。工业上,常用另一套完整的调压装置或者利用调压电阻实现转子切电阻控制方式作为备用系统,如图1 ~2所示。

图1 使用调压系统作为备用回路的单线图

图2 使用转子切电阻方式作为备用回路的单线图

使用调压系统作为备用回路,需要加装与原系统相同的电气控制设备,其中整流调压装置的价格昂贵,使用这样的备用系统,会使用户的一次性投入成本极大增加。同时,利用相同的系统作为主、备用回路,使得遇到相似的故障时备用系统重复故障的概率增加。利用转子切电阻系统作为备用系统的一般设计方法是下降时不设置低速挡,利用主回路的转子调压电阻[3],此时电机运行在回馈制动状态,重物在下降时电机处于超同步运行状态。没有低速挡位会导致高速下降时启停起升机构对负载和起升机构的机械结构产生冲击。冶金起重机在钢包满载运行时,没有低速调整挡位会使操作者感到不便,不能准确定位;同时满载钢包突然加减速也会使生产现场的危险性极大增加;再者,由于炼钢现场生产繁忙、工况复杂、突发事件多,经常遇到在设备应急使用后还需要再次满负荷重复使用设备的情况,因此要求备用系统具有多次额外的应急使用能力。

本文所述备用方案在通用设计利用调压电阻实现转子串电阻调速的基础上,再增加一段电阻,通过改进系统的机械特性曲线,增加一个下降低速挡,实现设备满载时的要求。增加了下降低速挡,能够使操作者在短时间内对起升机构进行低速调整,在实现负载精确定位的同时,能够有效减少机械结构的冲击,给操作者带来极大的便利,同时增加了安全性。

1 起升机构机械电气结构

1.1 机械结构

本文案例的起升机构机械结构如图3 所示。减速机使用的是棘轮棘爪减速机[4]。

图3 起升机构机械结构图

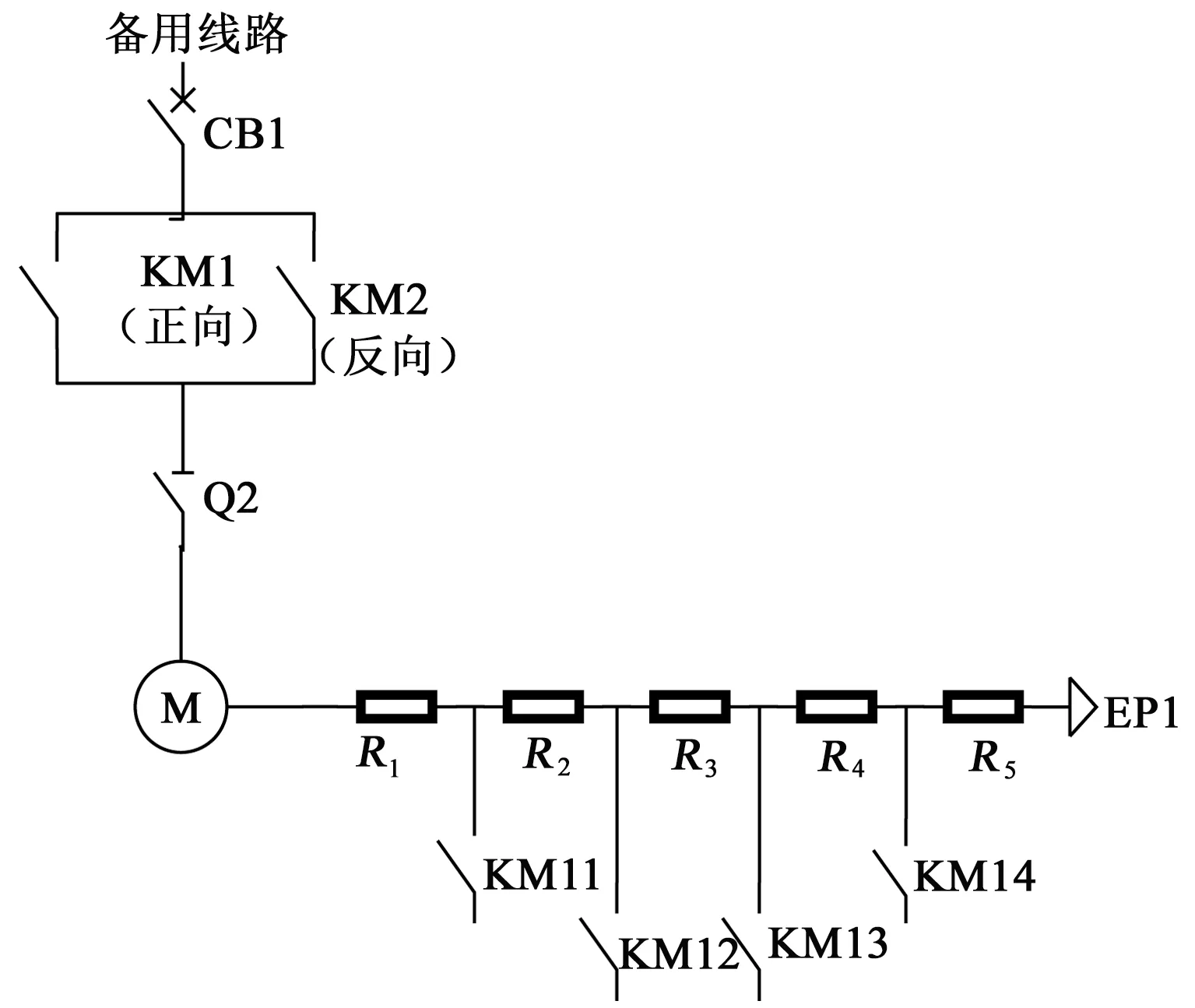

1.2 起升机构备用电气回路结构

本例中,起升机构改进的备用电气传动结构如图4 所示。CB1为断路器;Q2为隔离开关;KM1、KM2 分别为机械互锁的主接触器;KM11、KM12、KM13、KM14 分别为转子接触器;R1、R2、R3、R4、R5分别为接入转子回路的电阻,EP1为中性点。

图4 起升机构的改进备用电气回路

2 备用系统的设计理论及设计方案

2.1 备用系统上升时设计方案

备用回路机构上升时分为3 挡,调速曲线如图5 所示。运行时,定子侧闭合K01 接触器,转子侧分别闭合K14、K13、K12、K11接触器,分别实现1~4 挡调速。电机在任意一挡上可以实现长时间运行。点A 为起升电机在满载时高速稳定运行点。

图5 上升时备用系统的机械特性曲线

2.2 备用系统下降时设计方案

备用系统下降时设计为两挡,一挡是低速调整挡位;二挡是高速下降挡位。

2.2.1 下降高速档设计方案

高速下降时反向接触器KM2吸合,电机运行于回馈制动状态。为了保证电机运行转速尽可能低,要求接入电机的转子电阻尽可能小。因此在高速档运行过程中,要求图4 中吸合KM11接触器,只串入R1电阻,起到平衡三相电阻、稳定电机的超同步运行作用。下降高速挡的电机机械特性曲线如图6所示。满载下降时电机的负载特性曲线和高速下降挡电机机械特性曲线交汇于点B,说明稳态时电机运行于点B,对应转速标幺值为1.06。

图6 备用系统下降高速的机械特性曲线

图7 备用系统下降一挡的机械特性曲线

2.2.2 下降低速挡设计方案

下降低速挡是新增加的挡位,该挡位的设计要求如下。

(1)下降低速挡要求满载时电机稳定运行速度尽可能低,使满载时调速效果明显。

(2)考虑备用系统时,下降一挡应用于尽可能低重量的负载,以使下降低速挡的应用范围尽可能宽。这与第一条是相互制约的,要求设计者在根据现场情况下,设计电阻时要有所平衡。

(3)在高低挡位切换时,动态切换转矩必须小于2.5 倍的电机额定转矩,以免动态转矩超过电机破断转矩,造成电机失速。

(4)设计人员在控制系统达到性能时要考虑整台设备的经济性、容量、占地等现场综合情况。控制系统的设计不是线性的,需要综合考虑各方面要求,最终的结果是一个相互妥协的过程。

如图7所示,点C是下降一挡曲线和满载下降曲线的交叉点,代表满载时下降一挡稳定运行点。点D是下降一挡和横轴的交叉点,代表电机转速为0(电机堵转)时的力矩标幺值。

根据第一条设计要求,要求点C的纵坐标尽可能小,这样会导致点D 的横坐标变大,电机的机械特性曲线也就越硬。点D的横坐标越大,意味着下降一挡适用的负载范围越小,这有悖于第二条设计要求。现场起重设备起吊的物品种类很多,重量也不尽相同,所以对于使用者来说,点D 横坐标越小,日常工作中的便捷性越大。综合考虑第一点和第二点,选择如图7所示的下降一挡机械特性曲线,即下降一挡的堵转转矩标幺值为0.38。备用下降一挡适用于大于38%的电机额定负载,同时在起升机构满载时,下降一挡的稳定转速为71%的电机同步转速。选择这条曲线,能够在电机满载时,提供一个有效的低速挡位,同时,在起吊重量超过38%的电机额定起升重量的情况下,下降一挡都能够正常使用。

设计时还要考虑其他因素,点D 横坐标的绝对值选择过小,除了满载时转速会变得很大以外,还会增大电阻值R5。越大功率的电机,转子的电流越大,这就要求设计时选用具有高通电持续率的电阻片,高通电持续率的电阻片每片电阻的阻值小。R5阻值变大,同时每片电阻阻值变小,意味着总的电阻片数量增加。电阻片的增加意味着设备空间增加和成本增加。R5是本设计方案中新加的电阻,综合考虑上述因素,选定R5的通电持续率为17.5%,在点D 横坐标为0.38时,R5使用的电阻片数量已经占原电阻片数量的一半以上。下降一挡时,电机处于倒拉反转运行状态[5]。为了实现低速档的切换,要求电机运行时KM1吸合,其余接触器不吸合。

3 主电路电阻器参数计算

3.1 R1~R4 电阻计算

根据以上所述,R1、R2、R3、R4电阻使用原来相应调压系统的电阻参数,分别为详见调压系统的参数手册[6]。

3.2 R5 电阻计算

R5电阻计算理论来源于文献[7]和文献[8],需要根据图7计算。从图7中得出,设计人员选定的点D横坐标为0.38,点D即堵转转矩标幺值TN*。根据式(1)可得R*=2.63。

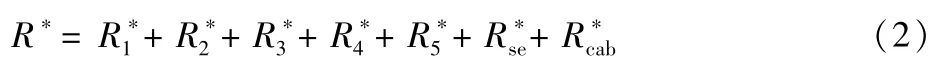

R*为转子串入总电阻值标幺值:

由式(2)可得:

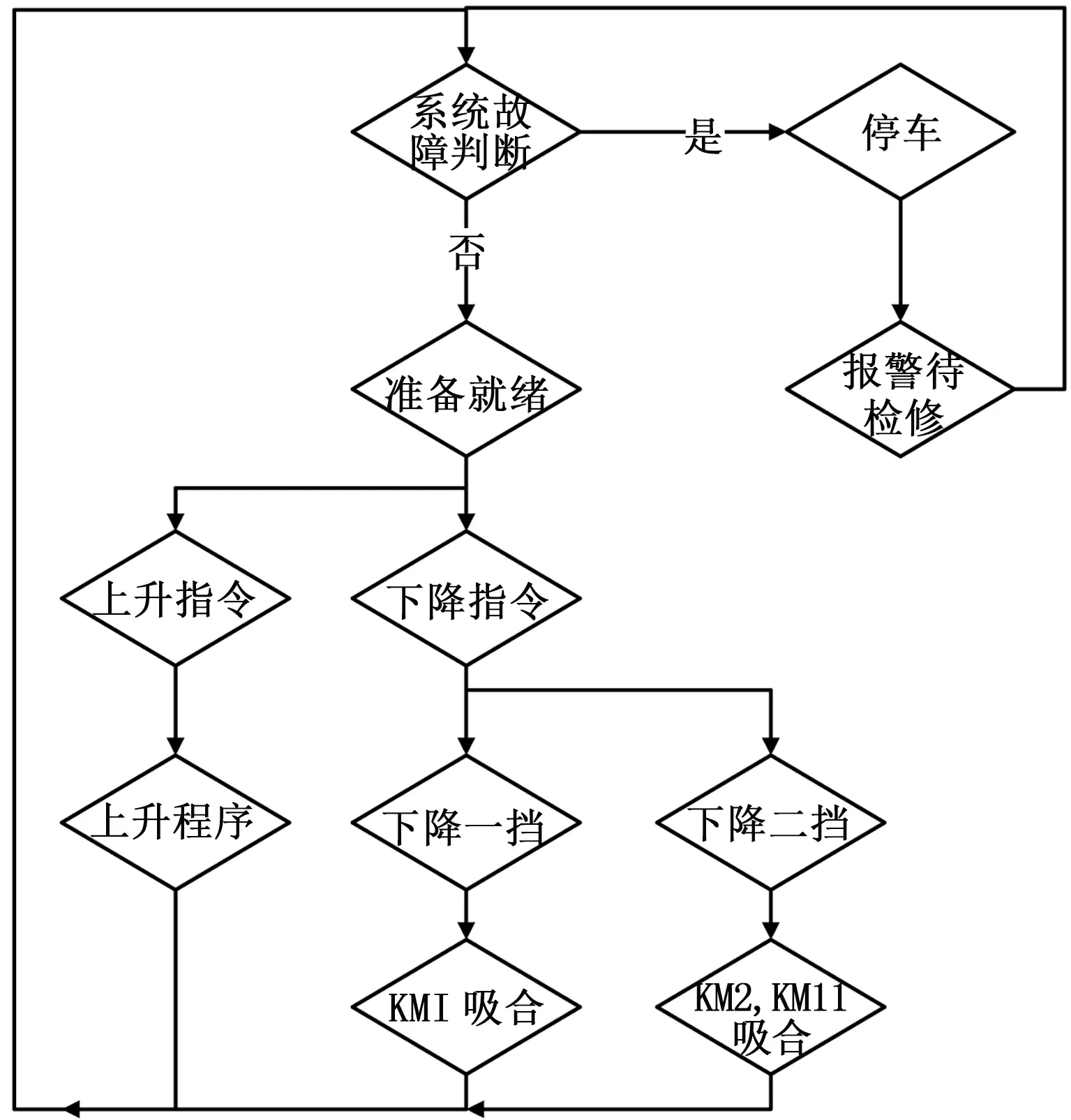

4 程序控制流程图

备用回路的PLC程序控制流程如图8所示。

图8 备用系统PLC程序控制流程图

5 备用系统现场安装情况

备用系统的硬件现场安装如图9 ~10所示。

图9 备用回路定子侧控制屏

图10 备用回路转子侧控制屏

6 结束语

本设计方案解决了传统备用回路中下降没有低速挡位的问题。通过使用改进的设计方案,用户在使用下降低速挡时能够对重物进行准确定位,同时减少重物高速运行突然制动时对机械结构的冲击。系统设计时考虑了经济型,为用户减少了一次性成本投入。