一种空压机余热深度回收利用系统的研究

刘明军 苏盈贺 姜 金 曲丰远 黄明硕

(松下制冷(大连)有限公司,辽宁 大连 116600)

0 引言

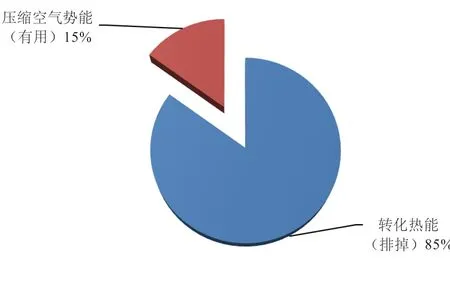

空压机广泛应用于空分、化学合成、气体输送以及食品、药品等工业领域,空压机工作过程中消耗的大量电能只有15%的能量可以转换为空气势能,剩下85%的能量只能转换为热能,最终通过风冷或水冷的方式交换到大气中,造成了能源的浪费。本文对空压机余热深度回收利用系统进行研究,深度挖掘空压机余热资源,积极推进余热技术利用,采取适合的解决方案,实现了余热资源的有效利用,希望为今后的余热深度回收利用及节能减排工作提供参考。

1 空压机市场调研

1.1 空压机的主要应用范围

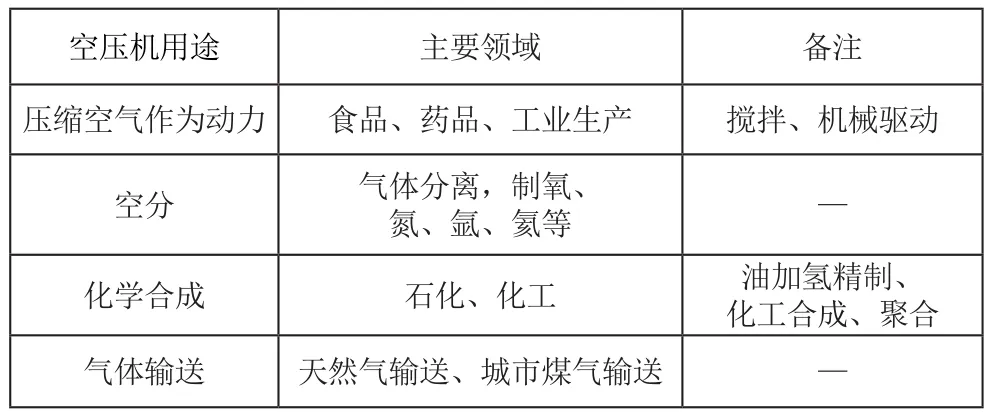

空压机的应用领域十分广泛,但是不同的行业对于空压机的要求各不相同。空压机的主要应用范围如表1所示。

表1 空压机的主要应用范围

1.2 空压机余热调查

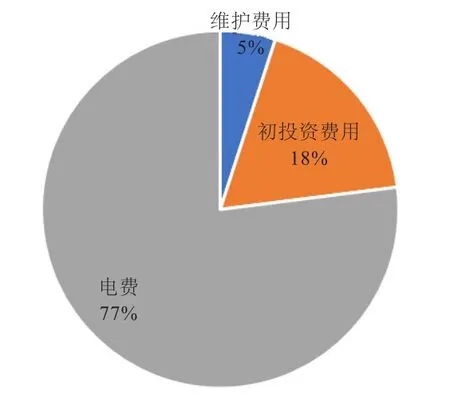

根据行业调查分析,空压机系统运行费用占比如图1所示。系统的初期设备投资及设备维护费用占总费用的23%,电能消耗(电费)占77%。

图1 空压机系统运行费用占比

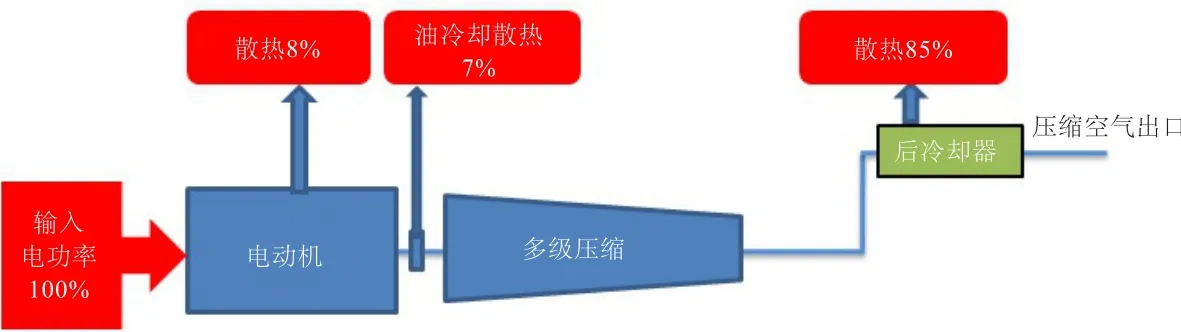

根据空压机的特性,空压机运行时会产生大量的压缩热,压缩热消耗的能量占机组运行功率的85%,压缩空气势能占15%,如图2所示。通常这部分能量会通过机组的风冷或水冷系统交换到大气中,因此,压缩机的热回收是持续降低空气系统损耗,提高客户生产力的必要手段。

1.3 不同种类空压机的应用情况及其余热分析

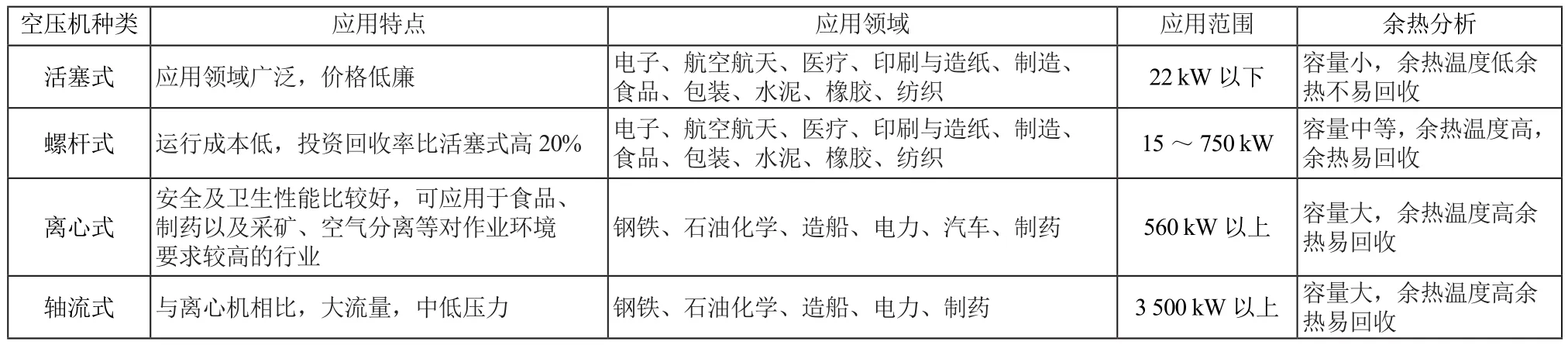

不同种类空压机的应用情况及其余热分析如表2所示。

1.4 不同种类空压机的工艺流程介绍

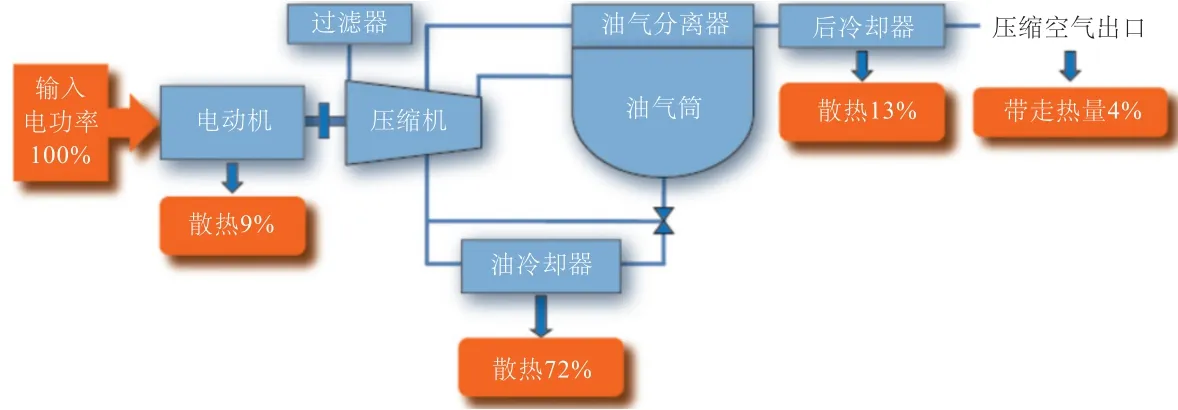

(1)喷油螺杆空压机:油冷却热量、后冷却热量较大,可进行回收,回收率达85%,其工艺流程如图3所示。

图2 空压机运行时空气势能和热能能量占比

图3 喷油螺杆空压机工艺流程

表2 不同种类空压机的应用情况及其余热分析

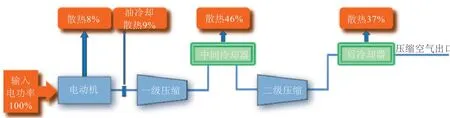

(2)无油螺杆空压机:两级冷却热量都可进行回收,回收率达93%,其工艺流程如图4所示。

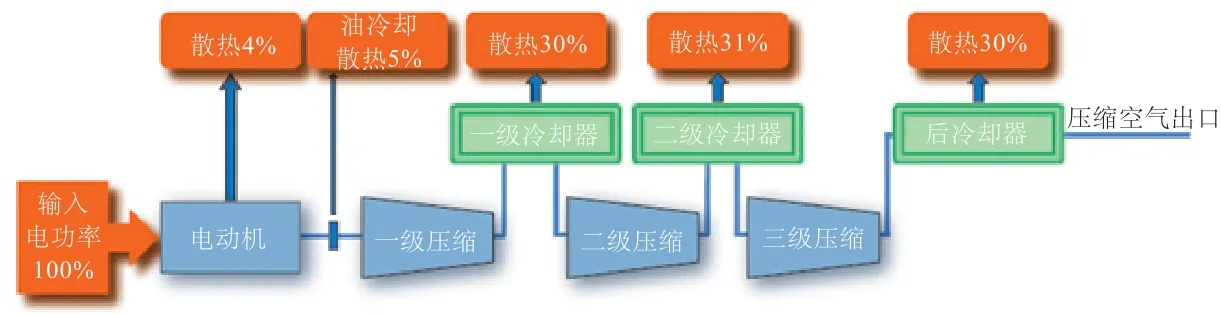

(3)离心空压机:三级冷却热量都可进行回收,回收率达91%,其工艺流程如图5所示。

(4)轴流空压机:冷却热量可进行回收,回收率达85%,其工艺流程如图6所示。

2 技术方案

为解决现有空压机系统能源消耗大、运行成本高、污染环境等问题,提出一种空压机余热深度回收利用系统,空压机的余热热源装置与余热深度回收利用系统双向连接。余热深度回收利用系统包括余热取热装置、吸收式热泵及辅助换热器。余热热源装置经余热取热装置取出热量并转化为高温余热水。制冷工况下,余热水接入吸收式热泵,用作吸收式热泵驱动热源制取冷水,经辅助换热器的低温侧输出生活热水;供暖工况下,余热水接入吸收式热泵,用作吸收式热泵的驱动热源,经辅助换热器的高温侧进入吸收式热泵降温后回到余热取热装置,供暖水经辅助换热器换热及吸收式热泵升温后输出。空压机余热深度回收利用系统对空压机余热进行深度回收,实现了余热资源的有效利用。

图4 无油螺杆空压机工艺流程

图5 离心空压机工艺流程

图6 轴流空压机工艺流程

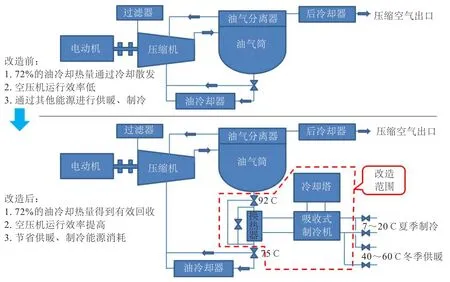

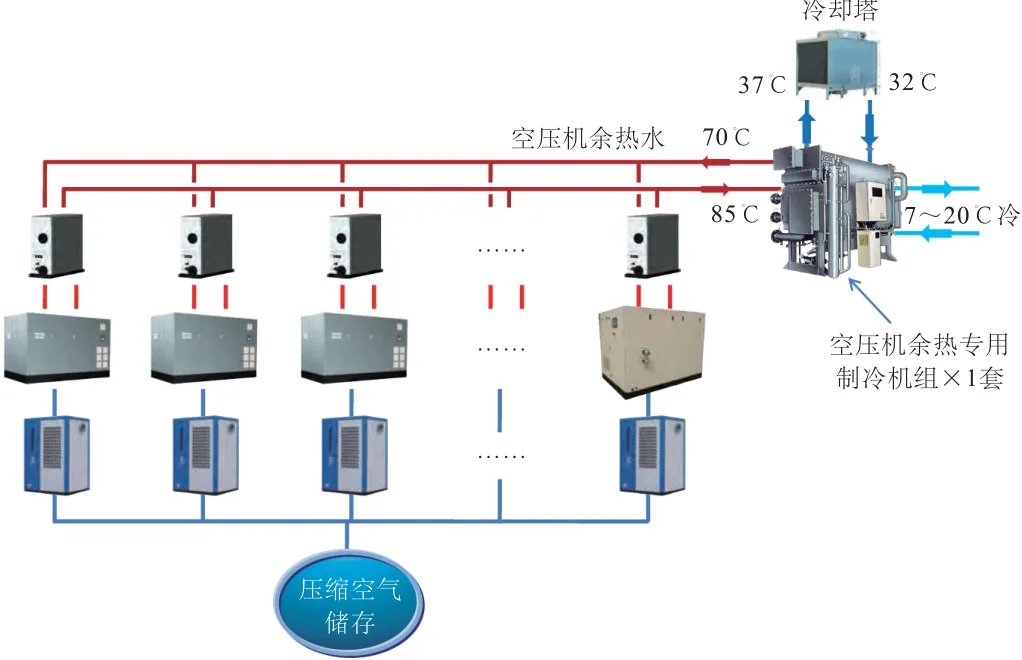

2.1 喷油螺杆空压机余热回收方案

采用余热取热装置和溴化锂吸收式机组相结合的方式,回收喷油螺杆空压机运行时的油冷却热量和后冷却热量,回收的余热可用于夏季制冷、冬季供暖,实现了余热资源的有效利用,提高了空压机的运行效率,节省了制冷、供暖的能源消耗。喷油螺杆空压机余热回收方案如图7所示。

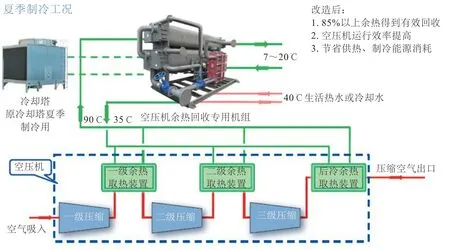

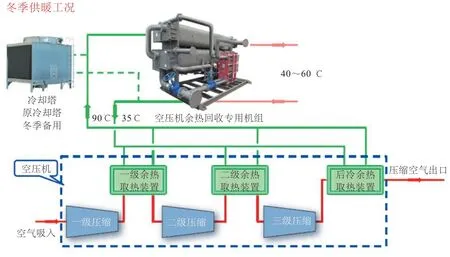

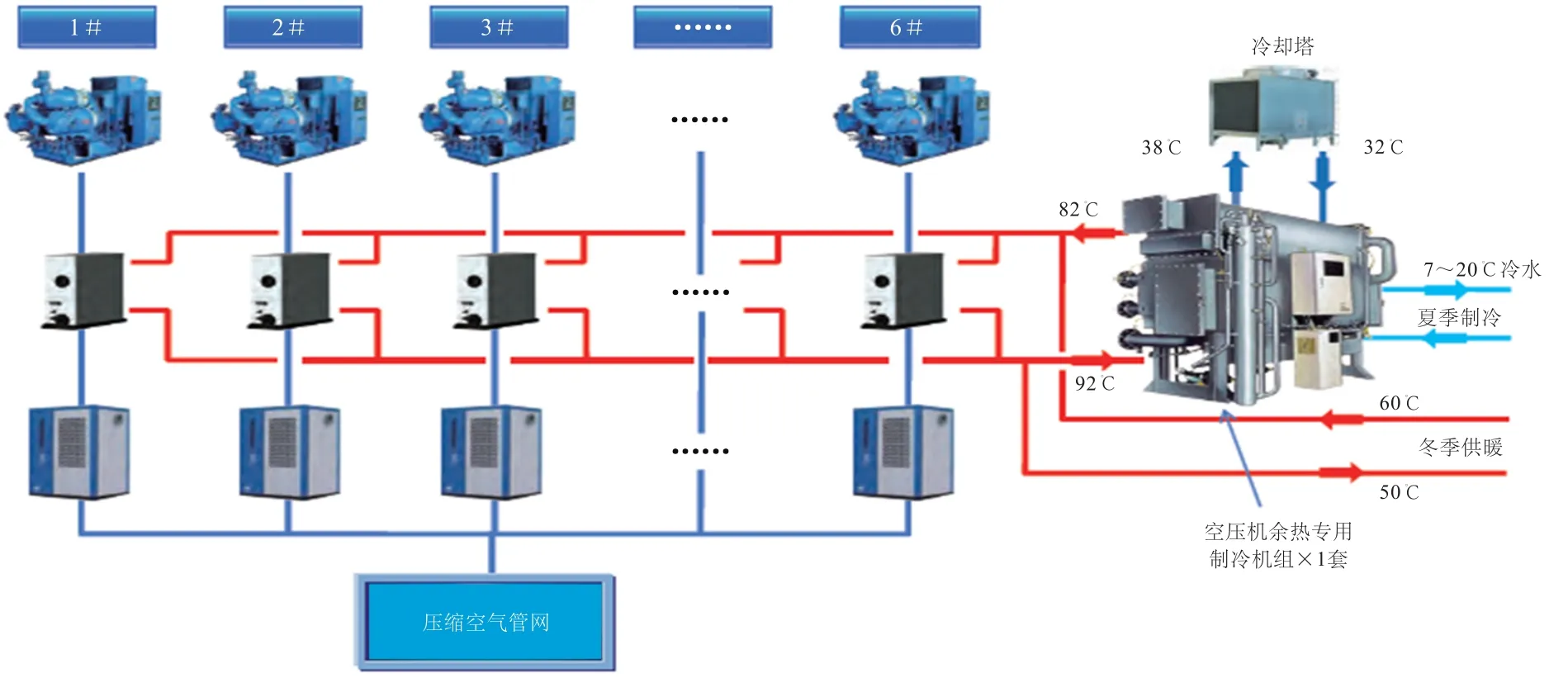

2.2 离心空压机余热回收方案

采用余热取热装置与余热回收机组最佳匹配的方式,对离心式空压机的各级压缩热量进行分段回收,这种余热回收方式能够实现能源的最大化利用,为国家的节能减排做出了突出的贡献。离心空压机余热回收方案(夏季制冷/冬季供暖)如图8、图9所示。

3 空压机余热深度回收利用系统技术原理

制冷工况下,余热取热装置的余热水入口连接发生器的驱动热源入口,发生器的驱动热源出口连接辅助换热器的高温侧入口,辅助换热器的高温侧出口连接余热水出口,辅助换热器的低温侧入口与生活热水入口管路连接,辅助换热器的低温侧出口与生活热水出口管路连接,吸收器及冷凝器中设置有冷却水管路,蒸发器中设置有冷水管路。

供暖工况下,余热取热装置的余热水入口连接发生器的驱动热源入口,发生器的驱动热源出口连接辅助换热器的高温侧入口,辅助换热器的高温侧出口连接蒸发器的冷水入口管路,蒸发器的冷水出口管路连接余热水出口,吸收器及冷凝器中设置有冷却水管路,供暖热水的一条支路连接辅助换热器的低温侧入口,另一条支路连接冷却水入口管路,冷却水出口管路及辅助换热器的低温侧出口管路汇流后连接供暖热水出口管路。

图7 喷油螺杆空压机余热回收方案

图8 离心空压机余热回收方案(夏季制冷)

图9 离心空压机余热回收方案(冬季供暖)

空压机余热深度回收利用系统有制冷工况、供暖工况可供选择,夏季制冷工况运行时,可制取7~20 ℃的冷水及45~60 ℃的生活热水,冬季供暖工况运行时可制取45~60 ℃的热水,因此,不论夏季还是冬季均可实现余热侧大温差换热,回收的余热可用于制冷、制热、制取生活热水,实现了余热资源的有效利用。

4 经济可行性分析

下文以某空压机站为例,对喷油螺杆空压机余热回收方案进行经济性分析。

(1)冬季供暖节省天然气费用。采用空压机余热深度回收利用系统代替原有真空锅炉,可提供供热量400 kW(344 000 kcal),原有真空锅炉供热效率0.937,天然气热值8 500 kcal/Nm3,年供暖150天,每天运转24 h,天然气价格3.7元/Nm3,年节省天然气耗量=供热量÷锅炉效率÷天然气热值×运行时间=344 000÷0.937÷8 500×150×24≈155 490 Nm3,年节省天然气费用:155 490×3.7=575 313元。

(2)夏季制冷节省电费。采用空压机余热深度回收利用系统代替原有电制冷机组,可提供制冷量300 kW,原电制冷机组COP 为5.0,年制冷150天,每天运行16 h,电价0.8元/kWh,年降低耗电量=制冷量÷机组能效×运行时间=300÷5.0×150×16=144 000 kWh,年节省电费:144 000×0.8=115 200元。

(3)采用空压机余热深度回收利用系统后增加的电费。水泵耗电3.5 kWh,吸收式机组耗电3.6 kWh,年耗电量:3.5×(150×24+150×16)+3.6×150×16=29 640 kWh,年增加电费:29 640×0.8=23 712元。

(4)改造后年增加收益 :575 313 +115 200 -23 712=666 801元。

(5)投资回收期。空压机余热深度回收利用系统投资包括油冷却回收器、溴化锂机组及系统,预计费用为125万元。由此可见,实施改造投资回收期不到2年,经济可行性高。

5 经济效益与社会效益评价

空压机广泛应用于空分、化学合成、气体输送以及食品、药品、工业等领域,空压机工作过程中消耗的大量电能绝大部分转化为热能,最终通过机组的风冷或水冷系统交换到大气当中,可回收热能的能量占机组运行功率的85%以上。

某制药公司有6台离心式空压机,总功率为7 200 kW,原散热方式为水冷式散热。改造安装6套空压机余热深度回收利用系统及配套空压机余热回收专用制冷机组后,回收的余热用于夏季制冷、冬季供暖。年回收余热相当于标煤节省2 160 t,CO2减排5 280 t,SO2减排158 t,NOx减排79 t,年节省电费207万元。离心空压机余热回收案例如图10所示。

图10 离心空压机余热回收案例

某公司空压机站有喷油螺杆空压机17台,每台空压机功率为250 kW,总功率为4 250 kW,原散热方式为水冷式散热。改造安装17套空压机余热深度回收利用系统及配套专用制冷机组后,其中13台空压机的热水量即可满足制冷工艺需求,其余4台空压机作为备用。回收的余热用于夏季制冷,年回收余热相当于标煤节省2 688 t,CO2减排6 570 t,SO2减排197 t,NOx减排98 t,年节省电费136万元。喷油螺杆空压机余热回收案例如图11所示。水

图11 喷油螺杆空压机余热回收案例

6 市场前景

在我国大力发展“低碳经济”的大趋势下,能源的消费日益增长,能源节能性产品也日益受到关注,而在诸多领域空压机余热深度回收利用系统可以充分地利用空压机余热作为热源,满足建筑制冷、供暖及工厂工艺的需求,既节省了能源,又符合国家环保健康、可持续发展的能源政策的要求。

7 结语

采用空压机余热深度回收利用系统,一方面可将空压机余热进行回收利用,提高能源利用率;另一方面回收的余热可用于夏季制冷、冬季供暖,夏季节省电力消耗,冬季节省天然气消耗。本文通过对空压机余热深度回收利用系统的研究,实现了空压机余热资源的深度挖掘和有效利用,为今后的余热深度回收利用及节能减排等方面的工作提供了参考。