阿卡波糖生产过程中菌渣高效灭活及减量化技术研究

徐亚强,肖 楠,许乐义

(杭州中美华东制药有限公司 浙江杭州 310011)

阿卡波糖是通过游动放线菌的发酵进行生产的[1],在发酵过程中会产生大量的菌体废渣,主要含有蛋白质、残留培养基、代谢产物、菌丝体、部分残留阿卡波糖以及提取过程中加入的助滤剂、絮凝剂等;若残留培养基、残留药物以及活菌体进入环境中,日积月累会给环境带来潜在的危害[2]。现阶段主要通过高温焚烧对发酵菌渣进行处理,但处理装置的投资和运行费用过高,而且极易对环境造成二次污染[3-4]。

随着国家仿制药一致性评价及带量采购的逐步落实,降低阿卡波糖生产成本是企业发展的必由之路,因此发展低廉、环保的菌渣处理工艺刻不容缓,探讨菌渣细菌灭活、减量化处理显得尤为重要。

阿卡波糖菌渣中含有较丰富的有机质、粗脂肪、粗蛋白、无机盐、氨基酸和微量元素,将菌渣制成有机肥料或土壤调理剂等资源化产品,是生物医药菌渣经无害化处理后进行资源化综合利用的有效途径之一[5-6]。

1 试验材料与方法

1.1 主要试剂和仪器

主要试剂:氢氧化钠,分析纯,国药集团化学试剂有限公司;乙腈、乙酸铵,分析纯,江苏强胜功能化学股份有限公司;去离子水、阿卡波糖菌渣,杭州中美华东制药有限公司。

主要仪器:ME204E型分析天平,梅特勒-托利多仪器(上海)有限公司;101A-2B型烘箱,上海实验仪器厂有限公司;Toledo FE20型pH计,梅特勒-托利多仪器(上海)有限公司;TDL-40B型离心机,上海精若科学仪器有限公司;奥里龙-1811微钠离子监测仪,Thermo Scientific Co., Ltd.;TSQ Quantum Ultra高效液相色谱-质谱联用仪,赛默飞世尔科技(中国)有限公司;CNW Athena-C18色谱柱,上海安谱科学仪器有限公司;KQ-500DE超声仪,昆山市超声仪器有限公司;DDSJ-308A电导率仪,上海仪电科学仪器股份有限公司;SNB-2旋转黏度计,上海地学仪器研究所。

1.2 阿卡波糖菌渣液的配制

试验原料取自阿卡波糖生产车间,为板框压滤后的菌渣,含水质量分数约60%。将阿卡波糖菌渣与一定量的清水混合并搅拌均匀,配制成不同固含量的菌渣液进行细菌灭活及减量化试验。

1.3 细菌灭活

阿卡波糖的稳定pH为5.5~6.8,极端pH会造成阿卡波糖的降解[7]。试验采用碱解法对菌渣进行灭活,考虑到生产成本及加碱造成后期盐分洗脱的困难,必须控制适宜的加碱量。为此,控制NaOH的加入比例(干基菌渣的质量分数,下同)分别为2%、4%、6%、8%,通过测定菌渣浆液的黏度、处理后菌渣中的阿卡波糖残留效价及活菌数等工艺指标,探究不同加碱比例对菌渣无害化的影响。

1.4 板框压滤

板框压滤是固液分离的常用方法[8-9]。以碱解法处理后的菌渣滤液为试验原料,利用板框压滤机对其进行减量化研究。试验设置0.5、1.0、1.5、2.0 MPa 4个不同的操作压力,探究不同操作压力对菌渣减量化的影响。

1.5 检测指标

菌渣含水率采用称重法测定;pH采用pH计测定;阿卡波糖活菌数采用平皿培养法测定,即1 g滤渣加无菌水5 mL,于4 000 r/min条件下离心分离5 min,取上清液1 mL涂平皿;钠离子采用微钠离子监测仪测定;黏度采用旋转黏度计测定。

高效液相色谱-串联质谱法测定阿卡波糖含量[10-11]:采用TSQ Quantum Ultra高效液相色谱-质谱联用仪和CNW Athena-C18色谱柱(150 mm×2.1 mm);流动相为乙酸铵溶液-乙腈,梯度洗脱;流速300 μL/min,柱温25 ℃,紫外检测波长210 nm,进样量10 μL;质谱条件采用正离子扫描,选择反应监测(SRM)模式进行特征母离子信号的采集,采用标准加入法进行定量。

处理后菌渣中阿卡波糖含量的测定方法:取适量压滤后的菌渣,通过称重法测定其含水质量分数;以60 ℃的去离子水作为提取剂,超声提取100 min,重复提取2次;将2次提取液合并进行浓缩,浓缩时加入乙腈有效沉淀蛋白质;采用TSQ Quantum Ultra高效液相色谱-质谱联用仪测定浓缩液中的阿卡波糖含量,则处理后的干菌渣中阿卡波糖的含量按式(1)计算:

C干菌渣=V×C提取液/[m×(1-W)]

(1)

式中:m——压滤后的菌渣取样量,kg;

W——压滤后的菌渣含水质量分数,%;

V——浓缩后的提取液体积,mL;

C提取液——提取液中阿卡波糖的含量,mg/mL。

处理后菌渣中盐含量采用电导率测试法测定,即:取10 g处理后的湿菌渣,加10 mL去离子水,搅拌均匀后于4 000 r/min的条件下离心分离5 min,取上清液测电导率。

2 结果与分析

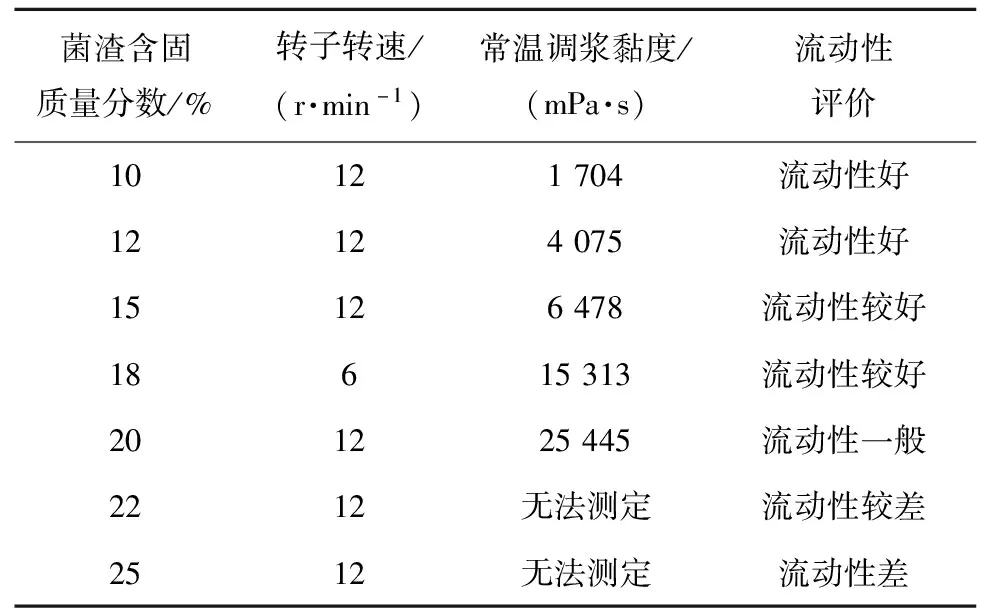

2.1 菌渣含固质量分数对反应体系初始黏度的影响

菌渣含固质量分数反映了体系对菌渣的处理量,而黏度是反映体系流动性的重要指标。菌渣含固质量分数大,反应体系初始黏度较高,体系流动性差,不利于体系的均匀反应;菌渣含固质量分数小,将导致菌渣处理量降低,不仅增大了处理成本,而且引入的大量水分对后续抽滤、回用、干燥等均产生不利的影响。因此,选择合适的菌渣含固质量分数非常重要。

如表1和图1所示:反应体系初始黏度随菌渣含固质量分数的增大呈指数增长趋势;当菌渣含固质量分数达到22%~25%时,由于反应体系初始黏度太大,旋转黏度仪无法进行测定。根据试验结果,菌渣含固质量分数控制在15%~20%范围内较好,最终确定菌渣含固质量分数为20%。

表1 菌渣含固质量分数对常温调浆黏度的影响

2.2 细菌灭活工艺

在细菌灭活工艺的研究过程中,考察了不同NaOH加入比例和停留时间对阿卡波糖残留值和活菌数的影响。由表2可知:随着NaOH停留时间的延长,阿卡波糖残留量及活菌数降低,最佳停留时间为6 h;在NaOH加入比例为6%时,阿卡波糖残留值和活菌数即可达到很小的数值,其中阿卡波糖残留值可降至30 mg/kg以下,继续增大NaOH加入比例对目标的控制作用并不明显,反而会增加后期盐分洗脱的难度,故最佳的NaOH加入比例为6%。NaOH加入比例及停留时间对体系黏度的影响不大,随着加碱量的增加和停留时间的延长,体系黏度整体呈现较为稳定的状态,均处于有利于过滤的范围内,不会影响过滤效率。

表2 不同NaOH加入比例和停留时间对阿卡波糖残留值和活菌数的影响

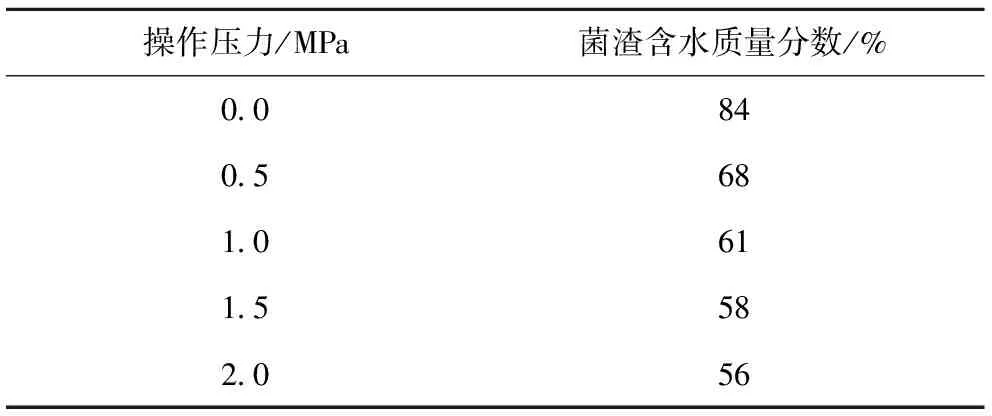

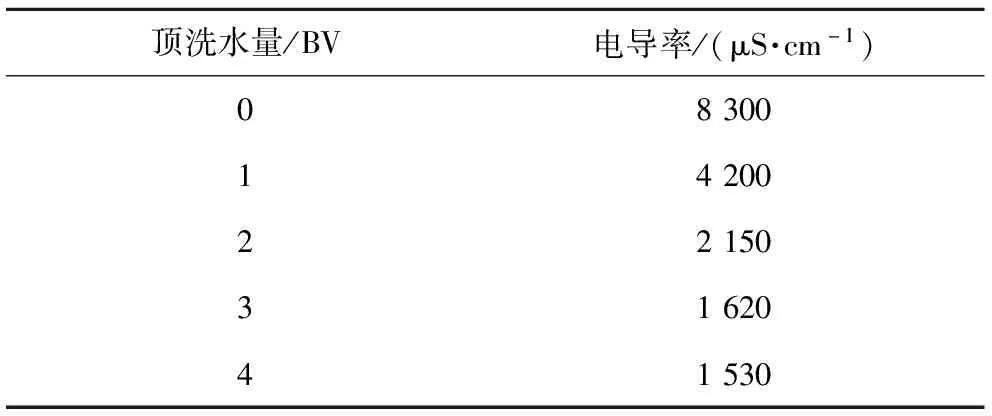

2.3 板框压滤机操作压力对菌渣减量化的影响

上述经无害化处理后的混合料浆由板框进料泵送入板框压滤机进行固液分离,板框压滤机操作压力设置0.5、1.0、1.5、2.0 MPa 4个梯度,用饮用水顶洗菌渣以清除其中的盐分,通过测定压滤后菌渣的含水质量分数和电导率来考察不同操作压力和不同顶洗水量对菌渣减量化及含盐量的影响。由表3可知:随着板框压滤机操作压力的提高,菌渣的含水质量分数逐渐降低;当板框压滤机的操作压力达到1.0 MPa以上时,菌渣含水质量分数的降幅减小。考虑到能源的综合利用和能耗成本,板框压滤机操作压力控制在1.0 MPa即可达到较好的分离效果。由表4可知:水洗可以有效清除菌渣中的盐分,随着顶洗水量的增加,电导率逐步降低,即所含的盐分逐渐减少;当顶洗水量为3~4 BV(菌渣体积倍数)时,电导率的变化较小,即菌渣中的盐分达到了较为稳定的状态。因此,控制顶洗水量3~4 BV较为适宜。

表3 板框压滤机操作压力对菌渣减量化的影响

表4 顶洗水量对菌渣含盐量(电导率)的影响

3 结语

(1)采用碱解法,向含固质量分数为20%的菌渣中加入NaOH,可有效分解菌渣中残留的阿卡波糖。当菌渣中NaOH加入比例为6%、停留时间为6 h时,菌渣中阿卡波糖质量分数可降至30 mg/kg以下,活菌可以完全被杀灭。

(2)采用板框压滤可以有效降低菌渣中的水分含量,当板框压滤机操作压力为1.0 MPa时,菌渣含水质量分数可降至约60%,菌渣减量化效果明显。

(3)菌渣中的盐分可以在板框压滤前水洗去除,当顶洗水量为3~4 BV时,菌渣中盐分的洗脱效率较高。

通过灭活处理,有效降低了阿卡波糖菌渣中的活菌数,同时去除了其中残留的阿卡波糖。通过压滤、水洗,洗脱了菌渣中的盐分并降低了其水分含量,使菌渣具备了资源化利用的条件。在上述条件下得到的菌渣清除了可能对作物生长产生不利影响的物质,但保留了菌渣中的营养物质,如有机质、蛋白质以及氮、磷、钾等营养元素,可进一步制成有机肥料。