运用宏程序加工梯形螺纹探索 *

苏 朱 勇

(荆州理工职业学院 机电与汽车工程学院, 湖北 荆州 434000)

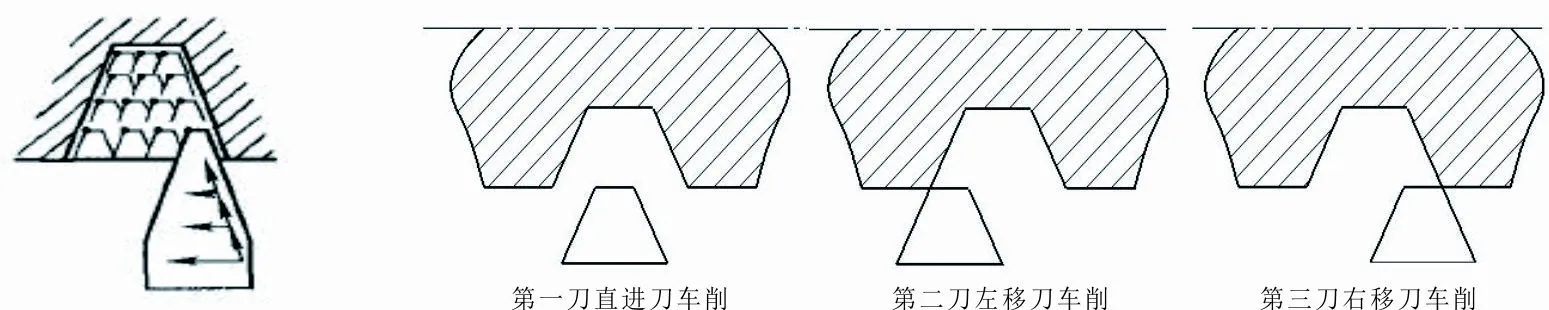

传统的梯形螺纹数控加工方法有直进法、斜进法、左右车削法等等。直进法加工梯形螺纹时,螺纹车刀的三个刀刃面都参与切削,刀具受力大,排屑不通畅,切削力和切削热增加,刀尖磨损严重,当进刀量过大时,可能出现扎刀、爆刀及断裂等情况。这种方法一般采用指令G92,加工效率不高,编写程序冗长复杂。斜进法加工梯形螺纹时,螺纹车刀沿着牙型一侧平行的方向进刀,只有一个侧刃参与切削,排屑较通畅,刀尖的受力和受热情况有所改善,车削中不易产生“扎刀”现象。此方法适用G76指令车削,加工效率有所高,加工程序有所简化,但刀具振动仍较剧烈。左右车削法加工梯形螺纹时,车刀分别车削螺纹两侧面,每边预留0.1-0.2 mm余量,沿着牙型角方向交错间隙进给至牙深,车刀的两侧刃参与车削。该方法类同于斜进法,适合G76指令来实现,加工难度较大,难以保证螺纹精度,效率不高,编程较繁琐。

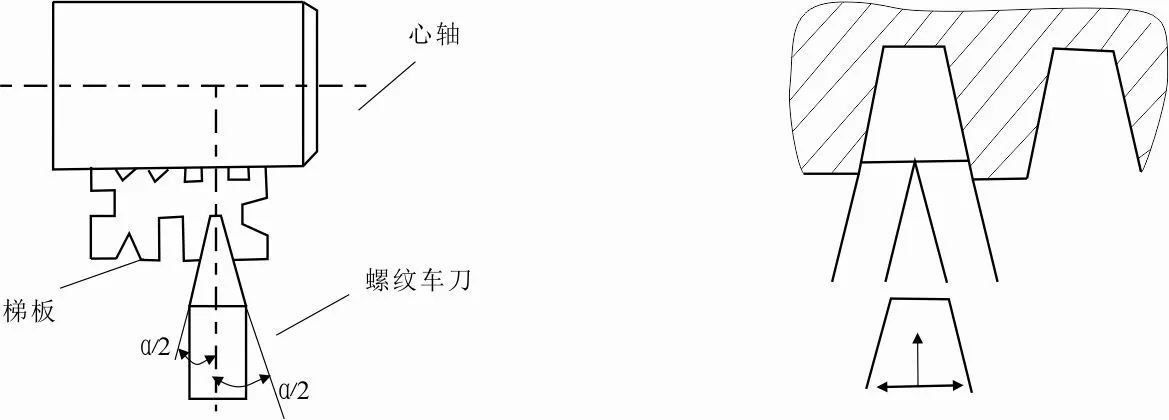

现在,加工梯形螺纹可采用分层车削法(参见图1):在进行车削时,把梯形螺纹牙槽转化成若干个较浅的梯形槽,从而降低加工难度,提高加工生产效率。分层车削使刀具单边受力,受力相对较小。车削时,刀具作如下图所示的向左或向右的纵向车削加工(参见图2),可有效防止因三个切削刃同时参与加工而产生振动、扎刀及刀头断裂等现象。另外,这种方法将梯形螺纹的车削加工进刀轨迹按一定的规律进行,易实现编程加工[1]103-113。

图1 分层车削法图示 图2 刀具纵向进给图

本研究根据分层车削方法,采用宏程序的变量编程进行梯形螺纹加工,有效降低了刀具在加工过程中的振动与扎刀情况,使梯形螺纹质量得到保证,程序变得更加简便。

一、分层车削法加工梯形螺纹实例分析

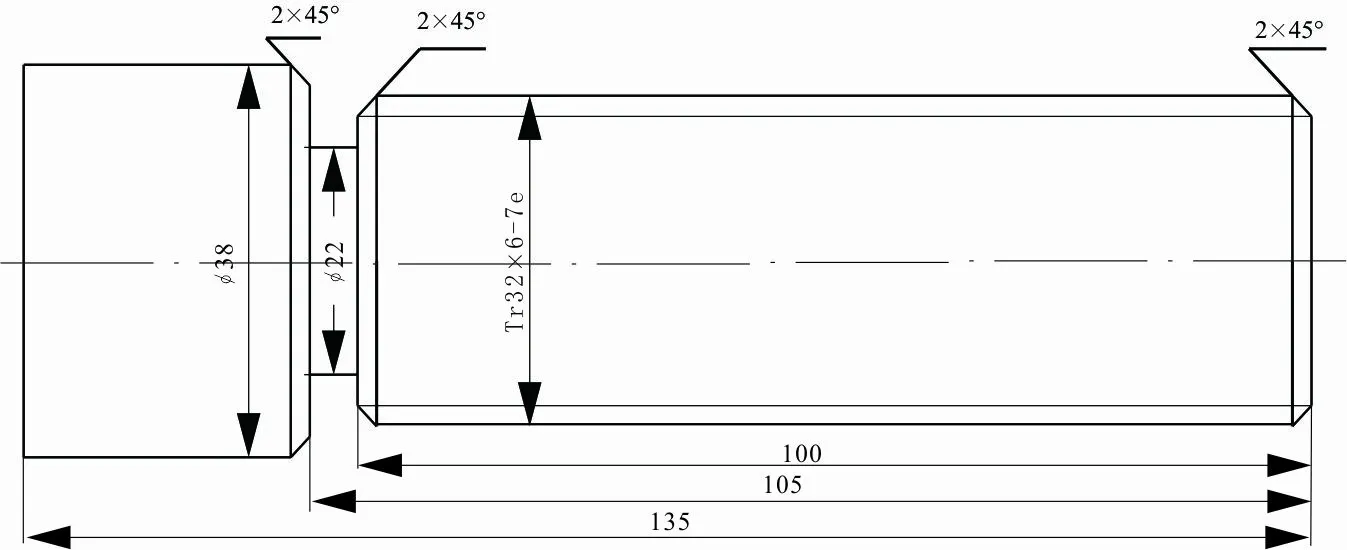

本研究以下图所示的Tr32×6-7e梯形螺纹零件为例(参见图3),分析说明用分层车削法加工梯形螺纹的过程。

图3 梯形螺纹零件图

(一)加工工艺分析

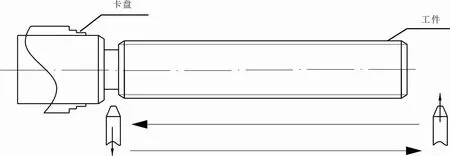

1.工件装夹 加工此工件可采用如下图所示的三爪自定心卡盘直接装夹(参见图4)。

图4 工件装夹图

2.刀具选用与安装 选用合金可转位刀片、机夹刀杆,粗加工和精加工可使用同一把车刀。刀具切削刃须与工件轴线等高(用弹性刀杆应高于轴线约0.2 mm)、平行,车刀角平分线要垂直于工件轴线。采用样板找正工件装夹(参见图5),以免产生螺纹半角误差。

3.工步划分 (1)粗加工。先使用三爪自定心卡盘装夹工件,伸出长度108 mm即可;再安装加工所需刀具,并用样板找正装夹。工件、刀具安装完毕后,使用93 °外圆车刀加工外圆至梯形螺纹大径尺寸及左端面2×45 °倒角,再使用5 mm宽的切槽车刀加工退刀槽及其左右的两个2×45 °倒角。然后,采用分层车削法,使用标准机夹式梯形螺纹车刀加工Tr32×6-7e螺纹。由于采用标准机夹式螺纹车刀加工,所以刀具顶刃宽度、牙型高度等均为标准值[2]112-193。车削中采用径向进给,只要车刀达到梯形螺纹牙高尺寸(中径尺寸)即可,其径向为精加工预留0.2 mm余量(可在数控车床X向刀具磨损补偿参数中设置)。(2)精加工。粗加工后,先检测梯形螺纹,计算梯形螺纹刀具的磨损值,并根据刀具磨损情况来调整机床刀具磨损补偿参数。然后,将加工程序中梯形螺纹的牙高初始值由“0”修改为“3”,以缩短车削时间。参数修改后,再重新运行修改好的加工程序,精加工梯形螺纹至要求尺寸[3]167-170。

(二)编程设计

宏程序编程轨迹可按左右借刀分层车削法编写[4]235-237。先将梯形螺纹槽分为若干层,再进行分层车削。粗加工时,由于切削量较大,每层分左右两刀车削(加工大导程螺纹时,可分中、左、右三刀车削),具体如图6所示(参见图6)。精加工时,由于余量较少,可采取径向进给加工。

图5 螺纹车刀安装图 图6 左右借刀分层车削轨迹图

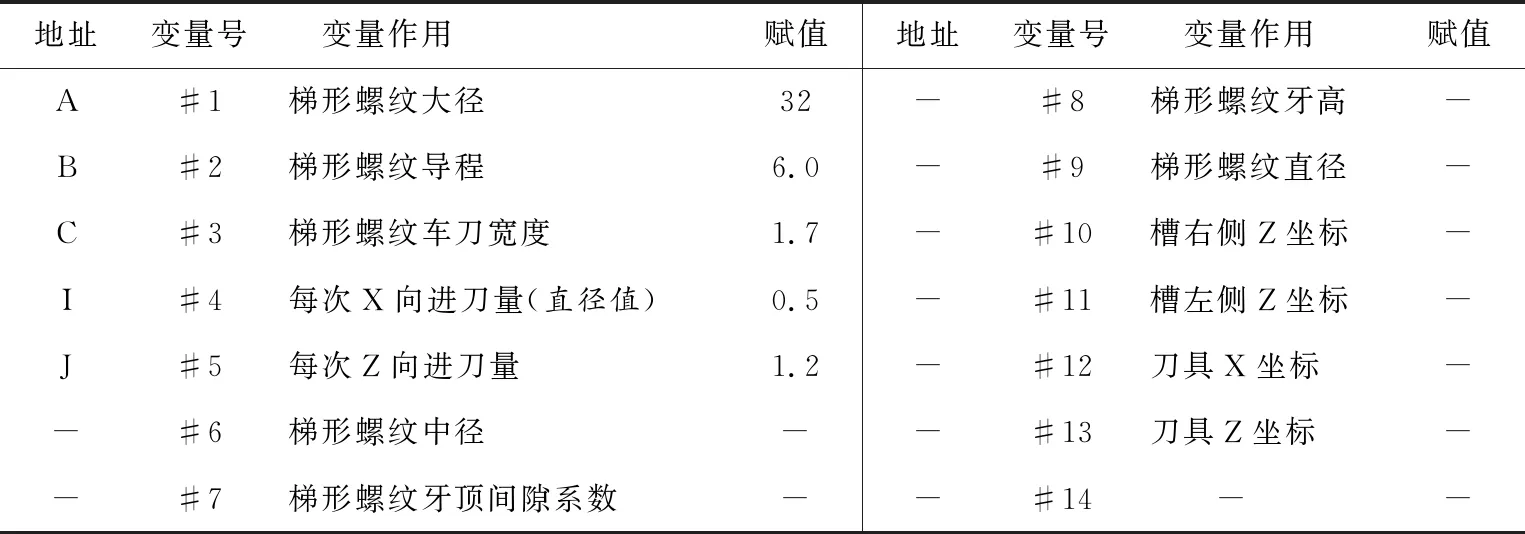

(三)梯形螺纹宏程序的变量编程参数

FANUCoi-TC系统数控车床具有宏程序功能,是以变量组合,通过各种算术和逻辑运算、转移和循环等命令编制的一种灵活运用的程序。通过改变宏程序中变量的值,来完成不同的加工与操作。宏程序中变量的值可直接赋值,也可通过G65指令来实现。本研究按G65指令来编程[5]143-147。

编程格式:G65 P___(宏程序段号)L___(调用次数)A___B___C___I___J___(自变量赋值)

式中:P-宏程序段号;L-调用次数,当要求重复时在地址L后指定从1到9999的重复次数,省略L值时认为L等于1;A、B、C、I、J-自变量赋值,使用自变量指定,其值被赋值到相应的局部变量(参见表1)。

表1 梯形螺纹变量表

(四)梯形螺纹参数化加工的参考程序

%○1111;(主程序名)

M03 S200;(主轴转速200r/min)

M06 T0101;(选择机夹式螺纹车刀)

G00 X40 Z6 M08;(刀具快速移动到起点,一号冷却液打开)

G65 P0022 A32 B6 C1.7 IO.5 J1.2;(调用○0022宏程序,并赋予#1=32、#2=6、#3=1.7、#4=0.5、#5=1.2。)

G00 X50 Z6;

M30;

%

%○0022;(被调用宏程序名)

#6=#l-#2/2;(计算梯形螺纹中径)

IF[#2 GE 6] GOTO10;

#7=0.25;[设定梯形螺纹牙顶间隙系数(P<6时)]

GOTO12;

N10 IF [#2 GE 14] GOTO12;

#7=0.5;[设定梯形螺纹牙顶间隙系数(6≤P<14时)]

GOTO12;

N11 #7=l;[设定梯形螺纹牙顶间隙系数(P≥14时)]

N12 #8=#2/2+#7;(计算梯形螺纹牙高)

#9= #l-2﹡#8;(计算梯形螺纹小径)

#12=#1;(设定刀具起始X向坐标)

N13 IF[[#12-#9]LE#4] GOTO17;(检查X向余量)

#12=#12-#4;(计算刀具X向坐标)

N14 #10=tanl5﹡[#12-#6]/2+#2/4-0.05;(计算每层螺纹槽右侧Z向坐标,预留0.05 mm。)

#13=#10-#3;(计算刀具Z向坐标)

#l1=-#10+0.05;(计算每层螺纹槽左侧Z向坐标,预留0.05 mm。)

N15 G00 X[#1+5] Z[#13+4];(快速移到另一起始点)

G92 X [#12] Z-103 F6;(加工Tr32X6-7e梯形螺纹)

IF[#13 EQ#11] GOTO13;(检查梯形螺纹槽左侧)

IF[[#13-#l1]LE#5] GOTO16;(检查Z向坐标余量)

#13=#l3-#5;(计算Z向坐标)

GOTO15;

N16 #13=#l1;(设定最后一次加工Z向坐标)

GOTO15;

N17 IF[#12 EQ #9] GOTO18;(检查是否到达梯形螺纹小径)

#l2=#9;(设定最后一次加工X向坐标)

GOTO14;

N18 S55;(精加工主轴转速设定为55 r/min)

G00 Z[#10-#3+4+0.05];

G92 Z-103 F6;(精加工梯形螺纹槽右侧)

C00 Z[#l1+4+0.05];

G92 Z-103 F6 ;(精加工梯形螺纹槽左侧)

G00 X50;

M99;

%

(五)梯形螺纹测量与尺寸的控制方法

1.螺纹塞规测量 粗加工后,使用梯形螺纹塞规的通规和止规进行检测。如果梯形螺纹通规未能通过,可修改机床刀具磨损补偿中的参数,重新运行程序加工,然后再检测,直到符合零件要求的尺寸为止。

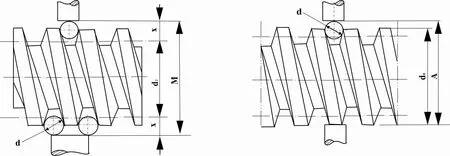

2.三针测量 梯形螺纹中径测量可采用三针测量方法(参见图7)[6]231-233。该方法精密、可靠。先把直径相同的三根量针放在对应的螺旋槽中,再用千分尺测量出量针顶点之间的距离M。可通过测量的距离M,间接得到梯形螺纹中径尺寸。若未达到梯形螺纹尺寸,可根据M值大小,在X轴向磨损补偿值中设置,相应地减去该值。量针直径dD和测量值M可查相关机械加工手册,也可利用下列公式计算:

测量距离:M=d2+4.864dD-1.866P

式中:d2-螺纹中径;dD-测量时量针的直径;P-螺距。

3.单针测量 梯形螺纹中径的另一种测量方法是单针测量法(参见图8)[7]118-129。此法用一根量针间接测量梯形螺纹中径,所测量尺寸值受梯形螺纹大径实际尺寸值影响。先测量A值,粗加工后若A值未到尺寸,可根据A值大小,在数控车床X向刀具磨损补偿参数中设置两倍的差值。

图7 三针测量法示图 图8 单针测量法示图

测量距离A与螺纹顶径及公称尺寸的关系如下式:

A=(M+d0)/2

式中:d0-工件实际测量外径;M-螺纹公称直径。

例如:粗加工后测量A值比螺纹顶径大0.2 mm,则在X轴向刀具磨损补偿参数中设置减0.4 mm。

4.直接测量 测量螺纹的大小径,还可用游标卡尺或千分尺直接测量。

二、结 语

实际加工表明:采用G32、G92、G76指令编程加工梯形螺纹,容易崩刀、扎刀,质量与效率较低,而使用宏程序加工,可简化编程,缩短编程与操作时间。使用分层车削法加工,梯形螺纹的尺寸精确、质量稳定、加工方便,工作效率得到很大提高。特别是,使用该编程和加工方法车削一些非标准螺纹,能发挥出更大的优势,这对加工其他螺旋特征零件有一定的参考作用。