采油平台原油外输掺水管道流量控制系统的研究开发

谢小波

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

海洋石油平台开采的原油为混合原油,且原油凝固点较高,当外输管道中介质的输送量下降幅度较大时,输送管道内介质的沿程温降很快,使原油温度很快降低至凝固点以下,导致无法正常输送。因此,原油必须经掺水处理以提高输送介质的温度,满足油品正常输送要求,而掺水量的流量大小直接关系原油外输的经济性和安全利益。如果掺水量少,则会造成原油凝固无法外输,导致生产系统瘫痪;如果掺水量大,则会造成下游处理难度增大,进而影响正常开发和经济利益。因此,掺水管道的流量控制是原油外输系统掺水工艺的关键。本文基于海上原油凝固点较低且必须满足原油外输的最小输送量的现状,结合渤中 26-3WHPA平台原油外输流程,针对海管工艺涉及的各种复杂因素及诸多问题,开展基于模糊-PID控制的掺水流量控制研究[1-2]。

1 原油外输掺水工艺系统

原油外输海底管道需要掺水输送,所需掺水来自低压生产分离器生产水出口的生产水处理系统。渤中 26-3油田高压物流经分离后将原油进行加热与低压生产物流汇合,进入气液旋流分离器和低压生产分离器,三相分离后,原油进入外输管道,生产水进入水处理系统,即先进入斜板撇油器进行初级处理,经一级处理后进入加气浮选机,处理后的生产水进入预过滤水罐,再经掺水泵打入原油外输管道。

由图1可知,在掺水泵出口管线及过滤水罐管线上设置流量计、调节阀,形成一套流量调节回路用于原油掺水量的调节控制,此回路由中央控制系统(简称为中控)、掺水流量计以及掺水调节阀构成。掺水流量计作为系统输入,掺水调节阀作为系统输出,其中掺水流量计实时监测掺入原油外输管道的水量,掺水量的大小由掺水调节阀进行控制,中控实现系统所需掺水量的采集处理及调节阀的开度控制。根据工艺计算,原油的掺水量需稳定在一个最佳状态值方可满足掺水系统的要求。表1提供了逐年实际需要的掺水量,即掺水流量计的设定值。

图1 水处理流程图Fig.1 Flow chart of water treatment

表1 掺水量年份变化表Tab.1 Annual variation table of water mixing

2 掺水管道PID控制

2.1 算法分析

由于复杂系统通常难以建立数学模型,而且随时间、工况与外界条件的变化数学模型各参数也是动态变化的,采用传统的比例-积分-微分(PID)控制难以取得很好的控制效果。但是 PID控制是闭环系统控制的理论基础,如果在被控对象参数变化时,采用具有在线整定参数功能的 PID控制,满足不同工况下系统对参数的自整定要求,则可实现复杂系统的有效控制。模糊-PID控制是将PID控制和模糊控制2种方法结合起来,兼有 2种控制优点的、构成互补的控制器。二维模糊-PID控制器通过分析偏差 e及偏差变化率 ec,进而在线调整 PID 控制器的参数比例系数 KP、积分系数 KI和微分系数 KD,实现具有较大滞后、非线性、时变性复杂系统的参数自调节模糊-PID控制。因此采用模糊-PID控制对工艺控制流程进行仿真控制[3]。

参数自调节模糊-PID控制器依据模糊控制原理对ΔKP、ΔKI和ΔKD3个参数进行在线修改,实现PID参数自整定,其离散表达式如下:

式中:u(k)为第 k个采样时刻控制器输出量;e(k)为第 k个采样时刻控制器输入量(偏差信号);KP(k + 1 ) = KP(k ) + Δ KP(k ),为第 k+1个采样时刻的比例系数;KI(k + 1 ) = KI(k ) + Δ KI(k ),为第 k+1个采样时刻的积分系数;KD(k + 1 ) = KD(k ) + Δ KD(k ),为第k+1个采样时刻的微分系数。

2.2 模糊控制器结构设计

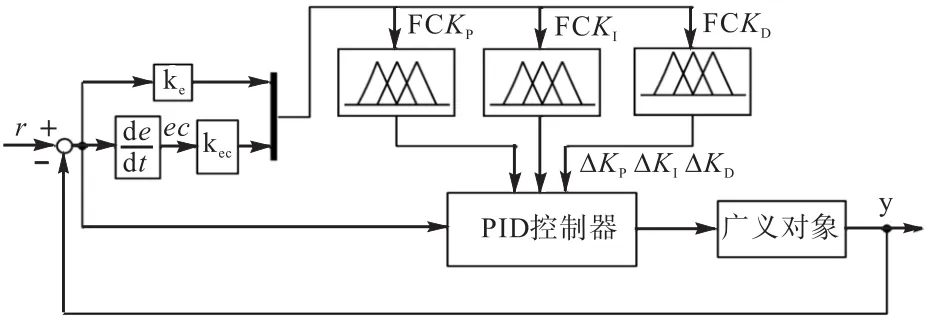

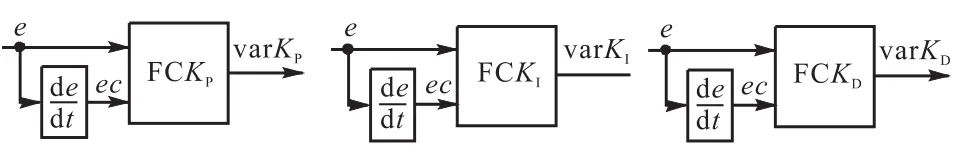

根据图2所示,模糊控制器FCkp、FCki和FCkd均采用二维结构[4-7]。如图 3所示,输入量均为掺水管道流量控制系统的流量偏差(e=r-y)与偏差的变化率(ec=de/dt)。FCkp输出量为 PID控制器比例系数 KP的调节增量 varKP,FCki输出量为 PID控制器积分系数 KI的调节增量 varKI,FCkd输出量为 PID控制器微分系数KD的调节增量varKD。

图2 控制原理图Fig.2 Schematic diagram of control

图3 模糊控制器结构Fig.3 Fuzzy controller structure

2.3 掺水管道流量模糊-PID控制仿真

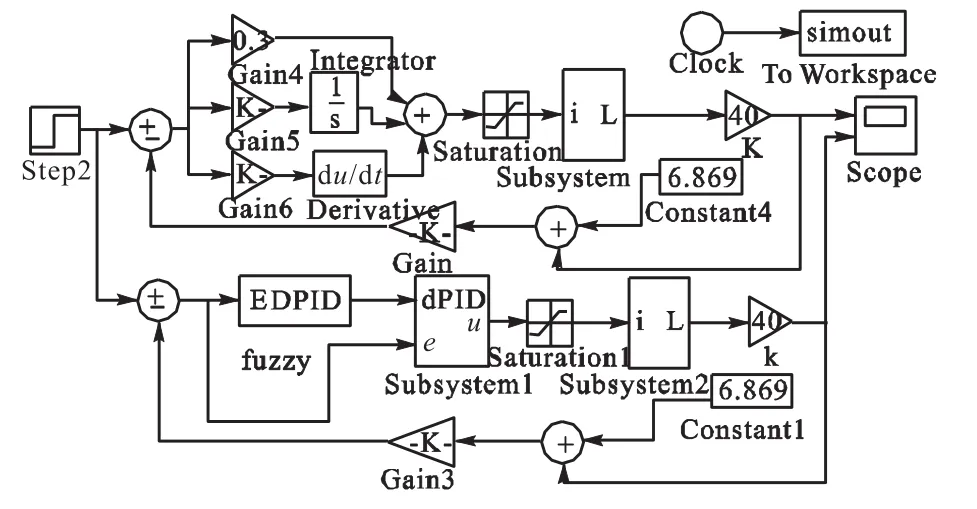

利用 Simulink工具箱,建立掺水管道流量模糊-PID控制系统及传统 PID控制系统的仿真模型,如图4所示。

图4 掺水管道流量控制系统Simulink仿真Fig.4 Simulink simulation of water mixing pipeline flow control system

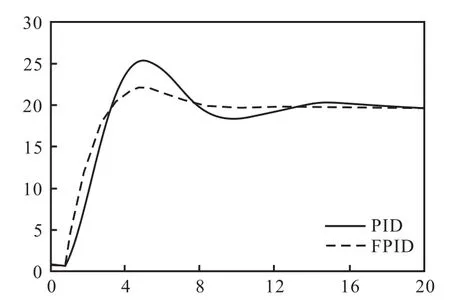

调整仿真参数,运行仿真,可得如图 5所示的参数自调节模糊-PID控制与传统PID控制的单位阶跃响应曲线仿真结果。

图5 仿真结果Fig.5 Simulation results

分析仿真结果可知,当设定流量值变化后,采用参数自调整模糊-PID控制与传统 PID控制相比,超调量减小了很多,调节时间也从 16~18s减至 8~10s;另外,参数自调整模糊-PID 控制应对模型参数变化的自适应能力也较传统PID控制强。

因此,采用参数自调整模糊-PID控制使系统的性能得到了极大改善,控制系统动态响应快、超调量小、鲁棒性(Rubustness)强,能使掺水管道流量控制取得很好的控制效果。

3 原油外输掺水管道流量控制系统的开发与实现

在前文所述的原油外输掺水工艺系统和模糊-PID控制算法基础上,基于 MATLAB仿真平台与监控组态软件设计一套原油外输掺水管道流量控制系统,并在实验室条件下完成控制系统仿真测试。

3.1 基于力控与MATLAB的控制系统

控制系统中力控组态软件与MATLAB实时进行DDE数据通信,通过DDE通信将组态软件得到的掺水管道流量调节的相关实时数据信息及时传递给MATLAB,在MATLAB中经过模糊-PID控制算法的计算和仿真,将计算得到的阀门开度信息回传给组态软件,再由组态软件将阀门开度信息传递给阀门定位器,实现对掺水管道流量的精确控制。

3.2 控制系统开发

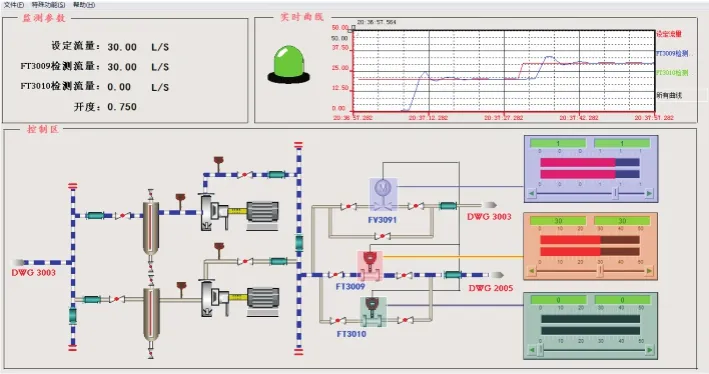

本文基于ForceControl 6.1软件设计的掺水管道流量控制系统监控界面如图6所示,由相关监测参数实时显示区、调节阀控制区、实时曲线与报警指示灯等构成。在相关监测参数实时显示区可以直观地察看流量控制管道当前的流量值,设定流量值以及调节阀的开度;通过实时曲线与报警指示灯操作人员可以实时监测相关参数的变化趋势,直观地察看控制算法的调节性能,如果系统出现故障则报警灯会发生变化提醒操作人员及时处理。ForceControl 6.1设计的监控系统与 MATLAB通过 DDE实时交换数据,该系统可以实时调节并监控掺水管道流量控制系统的各个参数,整个界面清晰、直观、操作简便,有效实现人机交互[8-12]。

图6 上位监控人机界面Fig.6 Upper monitoring human-machine interface

3.3 控制系统实验室仿真测试

由于掺水管道控制系统直接应用于实际系统中有一定的风险,本文先在实验环境下对设计的掺水管道控制系统进行仿真测试,如图 7所示,测试人机界面与 MATLAB控制器的通信可行性以及模糊-PID控制算法的优越性。

图7 力控与MATLAB控制器仿真Fig.7 Force control and MATLAB controller simulation

测试结果表明,力控监控系统与 MATLAB控制器通信可准确有效交互过程数据。模糊-PID MATLAB程序可有效输出控制信号、实时调节阀门开度,可以实现流量调节阀的有效控制。

4 结 论

本文在广泛调研国内外原油外输掺水管道流量控制技术研究现状的基础上,结合渤中 26-3WHPA平台的生产工艺流程及配套设备,设计了一套将掺水管道流量实时测量信息与人工智能控制相结合的掺水管道流量监控系统,且已完成了实验室测试。该系统操作方便、人机界面直观,具有良好的控制效果,通过更换仿真模型中的控制算法模块,就可实现各种复杂的工业控制过程,从而极大地增强了原油外输掺水管道监控系统中的实时监控功能,对我国原油外输掺水管道流量控制具有重要的指导意义。