新型捕收剂Y2提高四川某铅锌硫化矿浮选指标的研究

杨延宙,吴明海,张慧婷,胡生福,翁存建*,高向东

1.四川鑫源矿业有限责任公司,四川 甘孜 626000;2.西部矿业集团科技发展有限公司,青海 西宁 810006;3.青海省有色矿产资源工程技术研究中心,青海 西宁810006;4.青海省高原矿物加工工程与综合利用重点试验室,青海 西宁810006

铅锌是我国重要的大宗有色矿产资源。近几十年来,随着我国经济的高速发展,铅锌资源的开发力度不断加大和开采深度不断深入,富矿越来越少,各铅锌矿山的资源逐渐呈贫、细、杂化趋势,铅锌硫化矿石中的矿物组分越趋复杂、嵌布粒度细、共伴生金属矿物间嵌布关系复杂,已成为铅锌选矿中亟待解决的难题之一[1]。四川某铅锌硫化矿自开发利用以来,铅锌资源一直未得到较好的回收利用,铅、锌精矿中铅锌互含严重,铅锌回收率较低。为高效综合回收利用该铅锌资源,在高碱条件下,采用“铅锌优先浮选”原则工艺处理该铅锌矿,并以具有高选择性和捕收性能的Y2作铅高效捕收剂浮铅,其主要成分是以乙硫氮和酯-105等复配而成,通过两种或两种以上的药剂间协同作用来达到对铅矿物的高效选择和捕收作用。新工艺的应用解决了铅、锌精矿中铅锌互含严重的问题,极大地提高了铅、锌精矿浮选指标,为该铅锌硫化矿的高效开发利用提供了技术支撑。

1 矿石性质

1.1 化学多元素分析

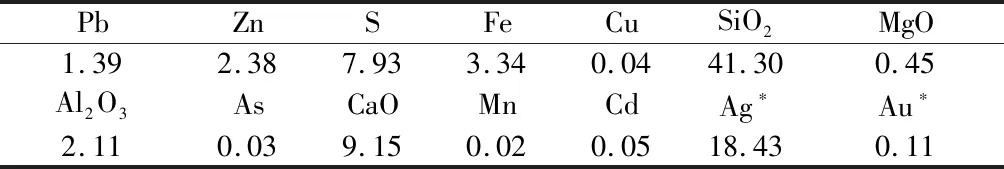

样品来源于四川某铅锌矿山,经破碎混匀缩分后进行化学多元素分析,分析结果见表1。

由表1中数据可知,原矿主要回收元素为铅、锌,品位分别为1.39%和2.38%,伴生贵金属银、金品位分别为18.43 g/t和0.11 g/t,可综合回收。矿石中黄铁矿矿物含量为6.43%,主要脉石矿物是含SiO2、Al2O3、CaO的矿物。

表1 原矿的主要化学成分 /%

1.2 物相分析

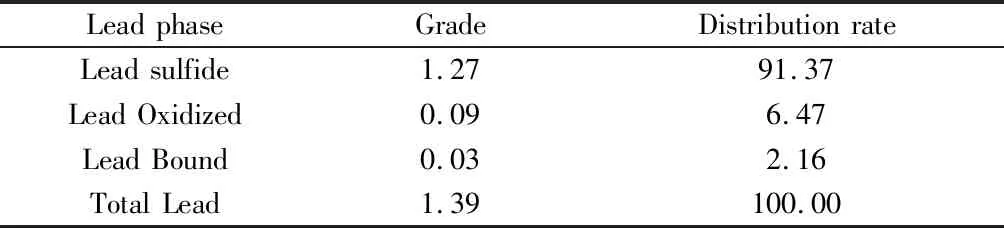

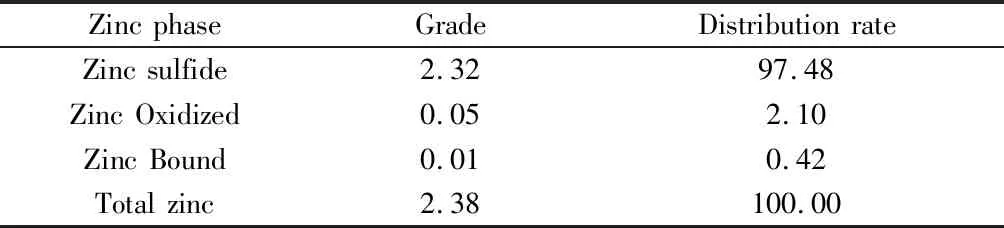

原矿铅、锌化学物相分析结果如表2 和表3所示。

表2 矿石中铅化学物相分析结果 /%

表3 矿石中锌化学物相分析结果 /%

由表2和表3中数据可知,矿石中铅、锌以硫化相为主,分布率分别为91.37%和97.48%。铅的氧化率较锌高,达6.47%,这部分氧化铅在浮选回收过程中难以回收。锌的氧化率为2.10%,对锌的浮选回收影响较小。

1.3 主要矿物及嵌布特征

该铅锌矿石中的矿物组成较为复杂,属高硫低品位铅锌硫化矿。矿石中金属矿物有黄铁矿、闪锌矿和方铅矿,另见很少量的黝铜矿、砷黝铜矿和车轮矿;脉石矿物有石英、重晶石、长石、绿泥石和绢云母等。矿石中有用矿物间及与脉石矿物间共生关系复杂,嵌布形式多样,矿石结构构造复杂,矿石结构主要有自形-半自形-它形晶结构,以条纹条带状、层纹状和块状构造为主,部分有用矿物呈浸染状嵌布在脉石矿物中。部分方铅矿沿脉石裂隙或粒间充填的它形细粒嵌布,少量与砷黝铜矿及车轮矿密切共生,黄铁矿中有时也包裹细粒状方铅矿。方铅矿在矿石中多呈中-细粒结构,少量粒度大于0.2 mm,主要分布在0.043~0.2 mm之间,小于0.02 mm的颗粒约占6.63%。闪锌矿在矿石中多呈中-细粒结构,少量粒度大于0.2 mm,绝大部分颗粒介于0.043~0.2 mm之间,小于0.02 mm的颗粒约占2.5%。因此,矿石中细粒-极细粒的方铅矿、闪锌矿是尾矿中的主要损失形式。黄铁矿常与闪锌矿及方铅矿一起组成集合体,部分呈它形细粒状嵌布在以石英、长石为主的脉石中,并被脉石包裹。

2 试验方案的确定

国内外对铅锌硫化矿的选别原则工艺主要有优先浮选、混合浮选和等可浮等[2-6]。由该矿石的工艺矿物学研究表明,该矿石中矿物组成复杂,有用矿物间及与脉石矿物间嵌布关系复杂,黄铁矿含量高、且包裹铅、锌矿物,对铅、锌矿物的回收非常不利。因此,选择合适的磨矿细度、矿浆pH,以及对硫化铅矿物捕收能力强、选择性好,且对硫化锌矿物捕收能力弱的捕收剂是关键。前期探索试验结果表明,在中性及弱碱性条件下,采用“铅锌优先浮选”原则工艺处理该铅锌矿,均不能对硫铁矿物进行较好的抑制,泡沫夹杂严重,且硫铁矿物进入铅锌精矿中,影响精矿质量。为此,采用在高碱条件下,以具较好选择性和强捕收能力的高效捕收剂Y2浮铅,解决了传统铅矿物捕收剂(25#黑药、乙硫氮、乙基钠黄药等)不能兼具选择性和强捕收能力的缺陷[7],获得的铅精矿指标较好,降低了铅精矿中杂质锌的含量,同时,也提高了锌精矿的选矿指标[8]。因此,最终确定“高碱条件下浮铅—选铅尾矿再选锌”的原则工艺流程,即在高碱条件下,经一次粗选、三次精选获得铅精矿,金银作为伴生贵金属主要富集在铅精矿中,铅粗选尾矿经两次扫选再选锌,锌经一次粗选、三次精选获得锌精矿,锌粗选尾矿经两次扫选获得最终尾矿。

3 试验结果与讨论

3.1 铅粗选条件试验

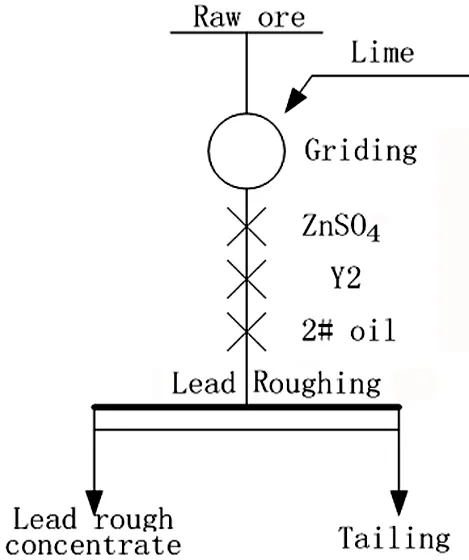

铅浮选作业以石灰为矿浆pH调整剂,硫酸锌为锌矿物抑制剂,高效捕收剂Y2为铅矿物捕收剂,2#油为起泡剂。在探索试验的基础上,对石灰用量、硫酸锌用量、Y2用量和磨矿细度进行条件试验,试验流程图见图1。

图1 铅粗选试验流程

3.1.1 铅粗选石灰用量条件试验

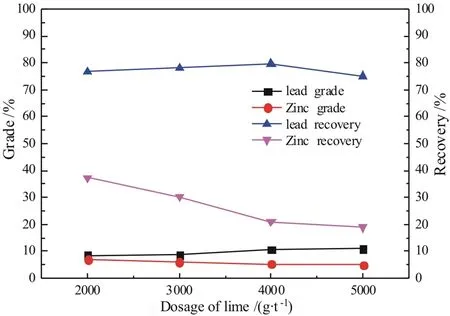

根据现场浮选泡沫现象及该铅锌矿石工艺矿物学研究可知,该铅锌矿石中黄铁矿含量较高,在中性条件下浮铅,浮选泡沫夹杂严重,且黄铁矿随铅矿物一起浮入铅精矿中,影响铅精矿的质量。铅、锌、硫浮选体系中存在铅矿物、锌矿物和硫铁矿物分离的最佳矿浆pH,通过调控矿浆pH至合理范围内,可使锌矿物和硫铁矿物表面亲水而被抑制,且在碱性条件下,有助于硫酸锌对闪锌矿的抑制,实现铅矿物与锌矿物和硫铁矿物的有效分离[9-11]。在磨矿细度为-0.074 mm含量占75%、硫化铅矿物高效捕收剂Y2用量为40 g/t、硫酸锌用量为800 g/t、起泡剂2#油用量为21 g/t的条件下,考察了石灰用量对铅粗精矿选别指标的影响,试验流程见图1,试验结果见图2。

图2 石灰用量对铅粗精矿浮选指标的影响

由图2可知,随着石灰用量的增加,铅粗精矿中铅品位略有上升,铅回收率呈先升高后降低的趋势,锌品位和锌回收率逐渐降低后趋于平缓。当石灰用量为4 000 g/t时,此时矿浆pH=12.30,铅粗精矿的选矿综合指标最佳。因此后续铅粗选石灰用量选4 000 g/t。

3.1.2 铅粗选硫酸锌用量条件试验

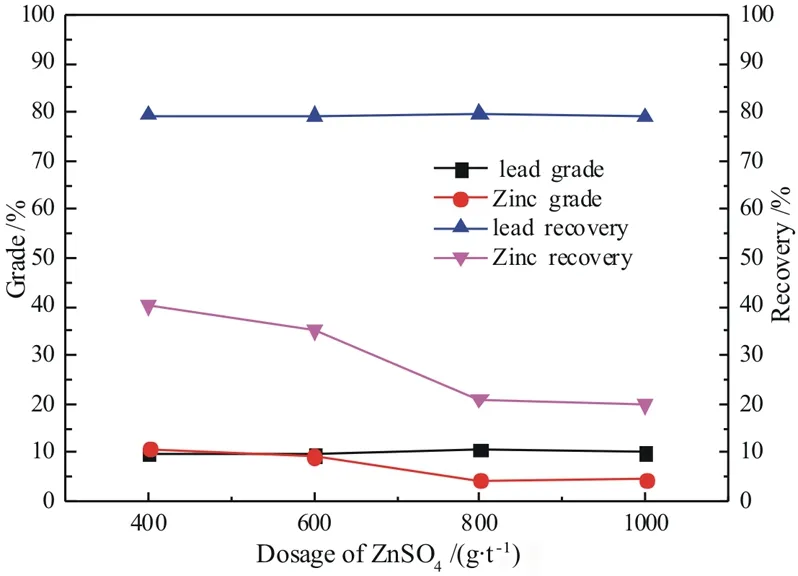

在铅锌浮选分离过程中,硫酸锌是硫化锌矿物的常用抑制剂,其常与石灰或亚硫酸钠组合使用,对硫化锌矿物的抑制效果最佳。本次试验在磨矿细度为-0.074 mm含量占75%、石灰用量为4 000 g/t、硫化铅矿物高效捕收剂Y2用量为40g/t、起泡剂2#油用量为21 g/t的条件下,考察了硫酸锌用量对铅粗精矿选别指标的影响,试验流程见图1,试验结果见图3。

图3 硫酸锌用量对铅粗精矿浮选指标的影响

由图3可知,随着硫酸锌用量的增加,铅粗精矿中铅品位和回收率变化不大,锌品位和回收率逐渐降低后趋于平缓,当硫酸锌用量为800 g/t时,铅粗精矿的选矿综合指标最佳。因此,后续铅粗选选用硫酸锌用量为800 g/t。

3.1.3 铅粗选捕收剂种类条件试验

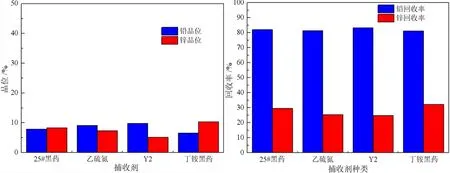

要实现铅矿物与锌矿物和硫铁矿矿物的高效分离,选择合适捕收剂是关键[12]。在磨矿细度为-0.074 mm含量占75%、硫酸锌用量为800 g/t、起泡剂2#油用量为21 g/t的条件下,考察了不同铅捕收剂种类对铅粗精矿选别指标的影响,试验流程见图1,试验结果见图4。

图4 不同捕收剂种类对铅粗精矿浮选指标的影响

由图4可知,当使用25#黑药和丁铵黑药作铅捕收剂时,铅粗精矿中铅品位不高、且杂质锌品位较高,铅回收率均不高,且锌在铅粗精矿中损失的回收率较高。当使用乙硫氮作铅捕收剂时,获得的铅粗精矿中铅品位使用捕收剂Y2相差不大,但杂质锌品位较高,且锌损失的回收率也略高于使用Y2时,Y2中含有的二甲基二甲酚基二硫代磷酸及二环己胺二硫代硫酸对铅矿物的选择性较好,对锌的捕收性能较差。因此,综合考虑,最终选定Y2作为铅粗选捕收剂。

3.1.4 铅粗选捕收剂Y2用量条件试验

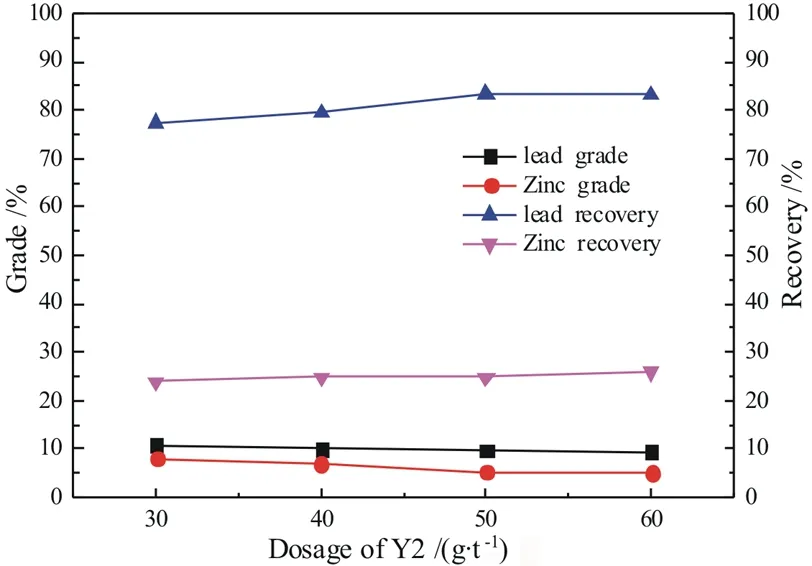

在磨矿细度为-0.074 mm含量占75%、石灰用量为4 000 g/t、硫酸锌用量为800 g/t、起泡剂2#油用量为21 g/t的条件下,考察了高效捕收剂Y2用量对铅粗精矿选别指标的影响,试验流程见图1,试验结果见图5。

图5 捕收剂Y2用量对铅粗精矿浮选指标的影响

由图5可知,随着高效捕收剂Y2用量的增加,铅粗精矿中铅、锌品位变化不大,锌回收率略有上升,铅回收率呈先上升后趋于平缓,当高效捕收剂Y2的用量为50 g/t时,铅粗精矿的选矿综合指标最佳。因此,后续铅粗选选用高效捕收剂Y2用量为50 g/t。

3.1.5 铅粗选磨矿细度条件试验

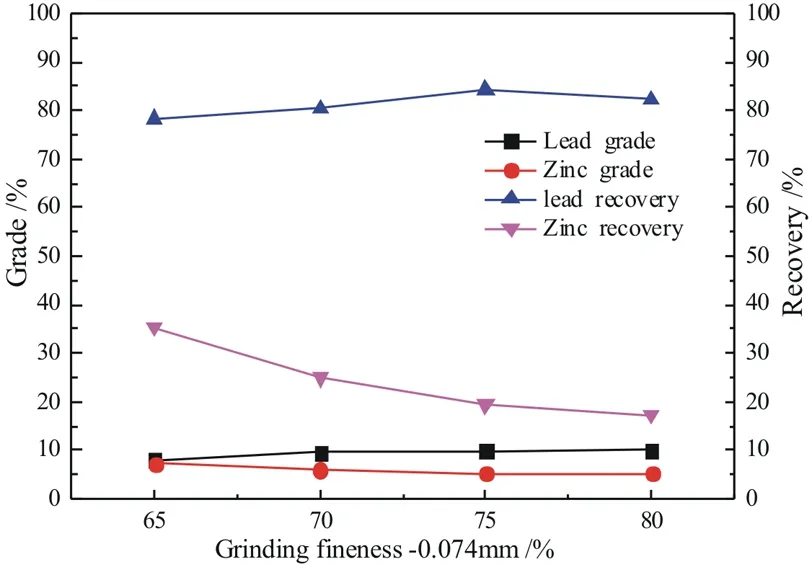

选择合理的磨矿细度既能保证目的矿物的充分解离,又能防止过磨现象,使矿泥的干扰降到最低[13-14],铅锌矿物的充分单体解离是铅锌分离和提高铅锌品位的基本条件[15]。本次试验在石灰用量为4 000 g/t、硫酸锌用量为800 g/t、硫化铅矿物新型高效捕收剂Y2用量为50 g/t、起泡剂2#油用量为21 g/t的条件下,考察了磨矿细度对铅粗精矿选矿指标的影响,试验流程见图1,试验结果见图6。

图6 磨矿细度对铅粗精矿浮选指标的影响

由图6可知,随着磨矿细度的增加,铅粗精矿中铅品位变化不大,铅回收率逐渐增加后趋于平缓,锌回收率逐渐降低。当磨矿细度-0.074 mm含量为75%时,铅粗精矿选矿综合指标最佳。因此,后续铅粗选选用磨矿细度-0.074 mm含量为75%。

3.2 锌粗选条件试验

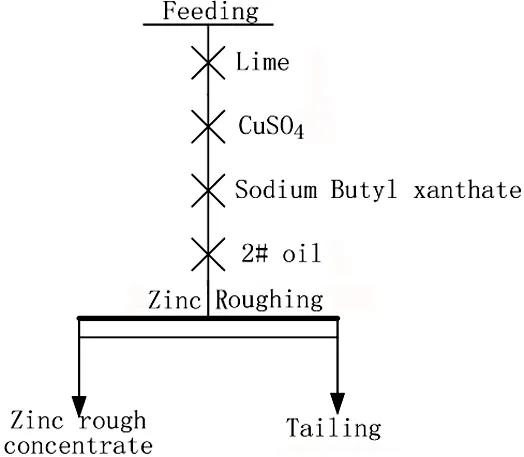

锌浮选作业以石灰为矿浆pH调整剂,硫酸铜为活化剂,丁基黄药为锌矿物捕收剂,2#油为起泡剂。主要考察了硫酸铜用量、丁基黄药用量对锌粗精矿选矿指标的影响,试验流程图见图7。

图7 锌粗选试验流程图

3.2.1 锌粗选硫酸铜用量条件试验

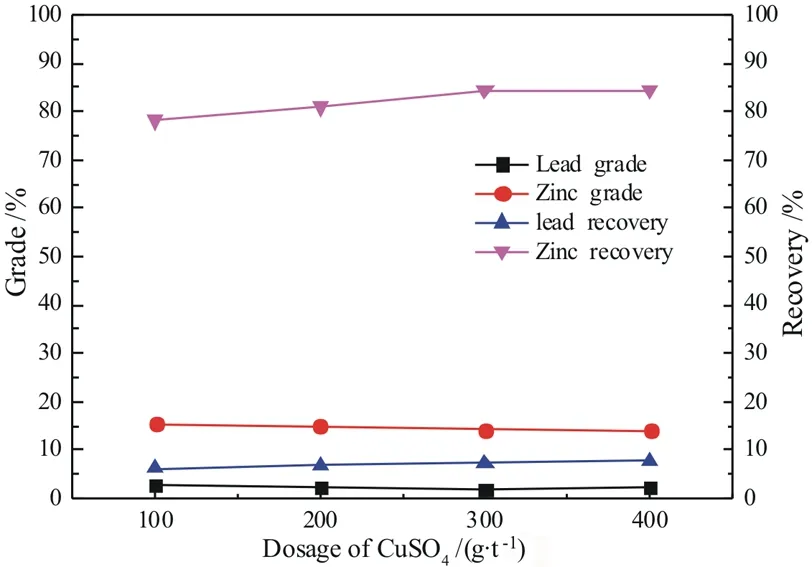

在磨矿细度为-0.074 mm含量占75%、锌粗选石灰用量为1 000 g/t、丁基黄药用量为60 g/t、起泡剂2#油用量为21 g/t的条件下,考察了硫酸铜用量对锌粗精矿选别指标的影响,试验流程见图7,试验结果见图8。

图8 硫酸铜用量对锌粗精矿浮选指标的影响

由图8可知,随着硫酸铜用量的增加,锌粗精矿中锌品位变化不大,锌回收率逐渐上升后趋于平缓。当硫酸铜用量为300 g/t时,锌粗精矿的选矿综合指标最佳。因此,后续锌粗选选用硫酸铜用量为300 g/t。

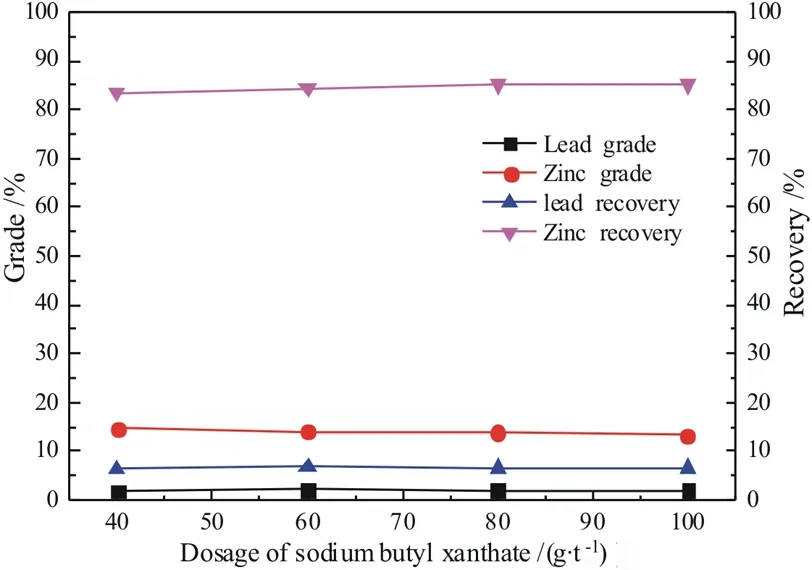

3.2.2 锌粗选丁基黄药用量条件试验

在磨矿细度为-0.074 mm含量占75%、锌粗选石灰用量为1 000 g/t、硫酸铜用量为300 g/t、起泡剂2#油用量为21 g/t的条件下,考察了丁基黄药用量对锌粗精矿选别指标的影响,试验流程见图7,试验结果见图9。

图9 丁基黄药用量对锌粗精矿浮选指标的影响

由图9可知,随着丁基黄药用量的增加,锌粗精矿中锌品位略有降低,锌回收率逐渐上升后趋于平缓。当丁基黄药用量为80 g/t时,锌粗精矿的选矿综合指标最佳。因此,后续锌粗选选用丁基黄药用量为80 g/t。

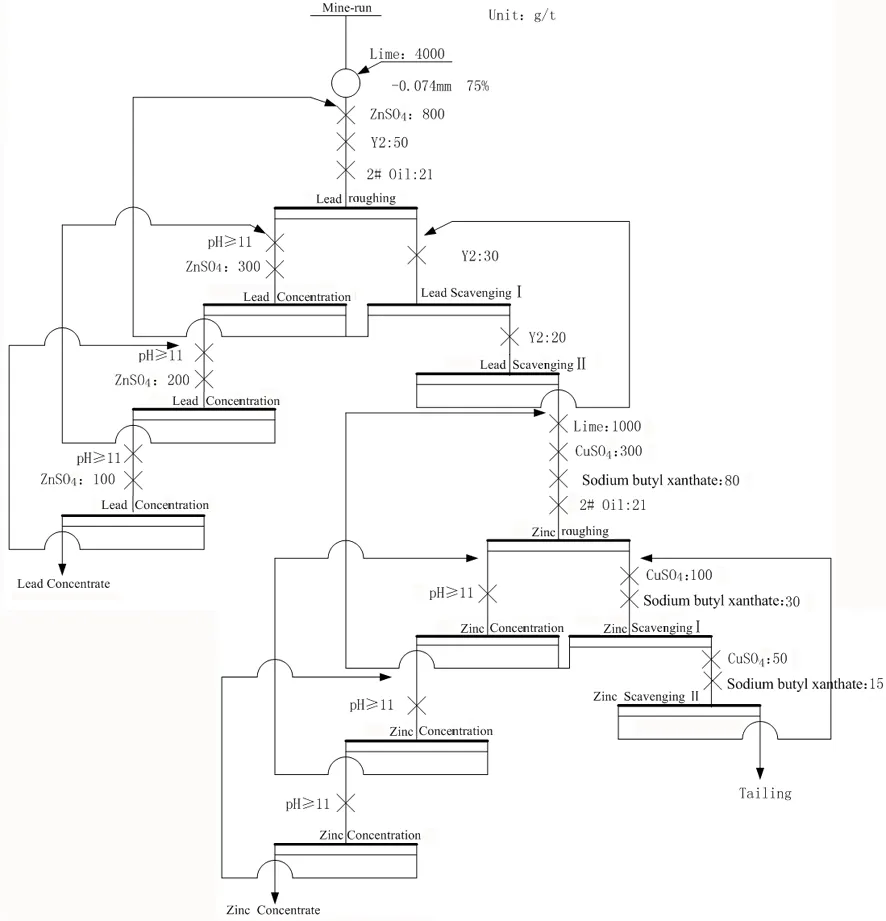

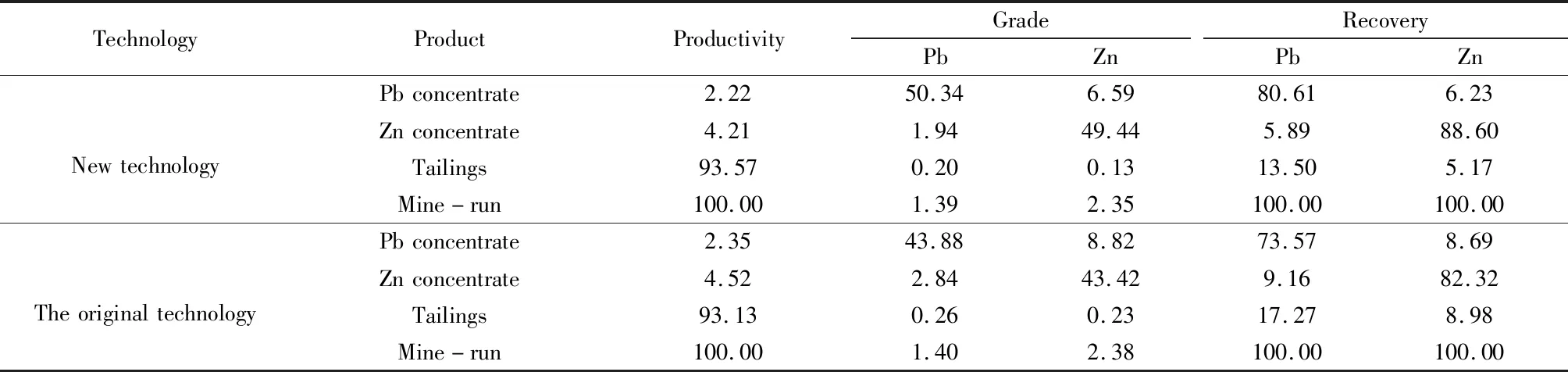

3.3 闭路试验

在条件试验及开路试验的基础上进行了新工艺和现场工艺试验室小型闭路试验对比。新工艺和现场工艺闭路试验结果见表4,新工艺试验流程见图10,现场工艺试验流程见图11。

图10 新工艺闭路试验流程

图11 原工艺闭路试验流程

由表4可知,采用新工艺,在原矿含铅1.39%、含锌2.38%的情况下,可获得铅精矿含铅50.34%、含锌6.59%、铅回收率80.61%,锌精矿含锌49.44%、含铅1.94%、锌回收率88.60的较好指标。与现场工艺相比,铅精矿中铅品位提高了6.46%、铅回收率提高了7.04%、杂质锌含量降低2.23%,锌精矿中锌品位提高6.02%、锌回收率提高6.28%、杂质铅含量降低0.9%,优越性明显。

表4 不同工艺闭路试验结果 /%

4 结论

(1)该铅锌硫化矿石中矿物组成复杂,有用矿物间及与脉石矿物间嵌布关系复杂。矿石中含铅1.1%~1.4%、含锌2.30%~2.50%、含银18.43 g/t、含金0.11 g/t。主要有用矿物为方铅矿、闪锌矿。其它金属矿物有黝铜矿、砷黝铜矿、车轮矿,主要脉石矿物为石英、长石(包括钡长石及正长石)、重晶石、绢云母、绿泥石等。方铅矿、闪锌矿和黄铁矿嵌布关系密切,常成集合体的形式相互连生或包裹、嵌布粒度较细,该铅锌矿属中等难选类型矿石。

(2)针对该矿石性质,采用了在高碱浮铅、以具选择性和强捕收能力的Y2作铅矿物捕收剂,以及提高入选磨矿细度至75%等措施,较好地解决了铅精矿中铅品位和回收低、杂质锌含量高的难题,实现了该铅锌资源的高效回收。在原矿含铅1.39%、含锌2.38%的情况下,新工艺小型闭路试验可获得铅精矿含铅50.34%、含锌6.59%、铅回收率80.61%,锌精矿含锌49.44%、含铅1.94%、锌回收率88.60的较好指标。与现场工艺相比,铅精矿中铅品位提高了6.46%、铅回收率提高了7.24%、杂质锌含量降低2.23%,锌精矿中锌品位提高6.02%、锌回收率提高6.28%、杂质铅含量降低0.9%,使用新型捕收剂Y2的优越性明显。