煤矸石基免烧砖制备工艺及力学性能研究

池朋,吴小文,赵海卿,毛奎,高铭达,刘艳改

1.中国地质大学(北京) 材料科学与工程学院,北京 100083;2.中国地质调查局沈阳地质调查中心,辽宁 沈阳 110034

引 言

抚顺煤田是我国的重要煤炭生产基地,具有百余年的开采历史,为国家能源工业的发展做出了重大的贡献。在煤田开采过程中产生大量的煤矸石,严重影响生态环境,作为矿城的抚顺市尤为突出[1]。煤矸石由于其产品附加值低、不适于远距离运输等原因,成为在煤炭开采过程中的大宗工业固体废弃物。随着能源的不断消耗和自然资源的枯竭,发展废物利用显得日益重要。煤矸石虽然是煤炭生产加工过程产生的固体废弃物, 但还是有一定的利用价值, 是可利用的再生资源[2]。在对煤矸石进行利用的过程中, 并没有对其进行严格的处理, 而且煤矸石的利用率相当低下, 这也是当前煤矸石数量经久不下的根本原因。目前针对煤矸石的回收再利用的研究成果很多,其中煤矸石制备免烧砖是主要利用途径之一。与烧结砖制备过程中的环境污染大、工作环境恶劣相比,煤矸石用于制备免烧砖在节约能源、降低成本及简化生产工艺方面具有绝对优势,其附加值要更高[3-7]。利用煤矸石制备免烧砖的技术逐渐成熟,各种制备工艺也趋于完善。然而,不同地区的煤矸石组成和结构不同,直接影响烧结的制品产量、质量, 对设备及配件的磨损程度明显不一样[8]。煤矸石特性决定了它的多重应用性,然而其可利用途径也远不止以上这些,还有待开发[9]。例如煤矸石可以作为建筑材料、耐火材料、化工产品、农业肥料、能量转化(煤矸石发电)以及直接利用(复垦、回填、铺路)[10]。

本文针对抚顺矿区的煤矸石,同时结合国家所大力提倡的绿色开采、节能减排与清洁生产模式,重点阐述煤矸石资源化处理在环境保护、循环经济、可持续发展等方面的应用前景[11],根据当地煤矸石的矿物组成和理化性质,制备出高性能的煤矸石基免烧砖,在满足国家对建筑材料的各项性能要求下,最大限度地利用了抚顺矿区的煤矸石资源。以抚顺矿区不同舍场的煤矸石为主要原料,粉煤灰、水泥等为辅料,采用常温常压养护工艺,研究制备免烧砖材料。通过分析所制备的免烧砖样品微观结构和力学性能,优化了原料配比及成型压力等制备工艺参数,获得一种生产工艺简单、性能优异的煤矸石基免烧砖,用来取代传统工艺的烧结砖,达到固体废物的资源化利用和节能减排的目的,并为抚顺矿业城市的转型发展提供技术参考。

1 试验

1.1 原料

(1)煤矸石:分别来自辽宁省抚顺市东舍场、西舍场以及汪良舍场,样品经过球磨后,过35目筛,确保试样原料粒度小于0.5 mm,不同舍场的煤矸石化学成分见表1。其XRD图谱如图1所示。

表1 抚顺各舍场煤矸石化学成分 /%

图1 抚顺煤矸石XRD图谱

(2)天然砂:天然砂为某市售天然砂,球磨后,过35目筛,确保试样原料粒度小于0.5 mm。天然砂在免烧砖中起到骨架支撑作用,增加砖的强度,降低砖的重量。

(3)粉煤灰:免烧砖中主要作为胶结成分和微集料成分存在[6]。

(4)水泥:P.O42.5水泥是由诸城市杨春水泥有限公司生产,其化学成分组成与性能指标如表2所示,性能指标符合 GB 175—1999《硅酸盐水泥、普通硅酸盐水泥》的要求。

(5)外加剂:采用聚羧酸减水剂。

表2 P.O42.5水泥化学成分组成 /%

1.2 试样制备

配料条件为:煤矸石质量分数分别为30%、40%、50%、60%、70%,水泥与粉煤灰质量比为52,占总干物料的18%,拌和水占粉料质量的12%(外加),外加剂(聚羧酸减水剂)外加0.05%的比例进行配比,具体配比参数如表3所示。在探究煤矸石成分对免烧砖性能影响时,由于同一舍场成分相差较小,故进行梯度试验,每舍场压制样品5种;在探究成型压力对免烧砖最终性能影响时,仅对汪良舍场样品进行试验,分别采用10 MPa及20 MPa进行压制成型,每组5种样品。

表3 煤矸石基免烧砖原料配比 /%

混料时先干混2 min,再加入水湿混2 min,混料至原料均匀。成型时用模具压制成型,压力分别采用10 MPa和20 MPa进行试验。养护时,常温常压下养护28 d后测定其抗压强度及其他物理性能,并利用XRD分析其生成物的物相组成,使用扫描电子显微镜进行微观结构的分析。

1.3 结构表征及性能测试

(1)采用日本 Rigaku 公司 D/max-rA 型号 X射线衍射仪,对煤矸石原料及煤矸石基免烧砖样品进行物相分析。采用日本日立公司的 S-3000N型扫描电子显微镜对免烧砖的形貌特征、结构特点、形态和分布进行表征。

(2)采用电子万能试验机(CTM4304型,中国MTS公司),对煤矸石基免烧砖样品抗压强度和抗折强度等力学性能进行测试。

2 结果及分析

2.1 密度及吸水率

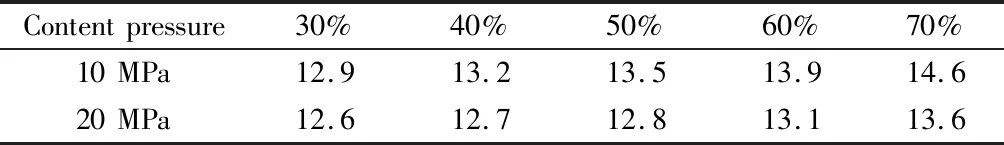

由于煤矸石基免烧砖制备的时候所采用的原料比例及压力不同,在常温养护的同时结构会发生不同的改变,故样品之间的密度和吸水率会有所差异。样品的密度随着煤矸石的含量增加,天然砂的含量减少而逐渐变大,这是由于煤矸石的密度比天然砂大,煤矸石比例增加时,样品密度增加。同时同种成分组成的情况下,压力越大,样品越致密。样品的密度就越大。以西舍场煤矸石免烧砖为例,不同样品的密度如表4所示。样品的吸水率随着煤矸石含量的增加而增加,这是由于煤矸石的吸水率大于天然砂的吸水率,同时同组分的情况下样品所受压力越大,样品内空隙越少,吸水率降低。以西舍场煤矸石免烧砖为例,不同样品的吸水率如表5所示。其密度及吸水率变化如图2所示。样品的吸水率符合标准JC/T 422—2007《非烧结垃圾尾矿砖》中样品吸水率小于18%的要求。

表4 不同成型压力免烧砖样品密度 /(kg·m-3)

表5 不同成型压力免烧砖样品吸水率 /%

图2 不同含量煤矸石制备的免烧砖样品的密度(a)与吸水率(b)

2.2 尺寸偏差

由于煤矸石中含有游离氧化钙(f-CaO)和游离氧化镁(f-MgO)可能对水泥的体积安定性产生影响[12],首先对在常温常压下养护28 d之后的试样进行尺寸变化上的测量,测量时对不同舍场相同配方的样品偏差的绝对值取平均值,数据如表6所示。样品体积的变化主要是水泥硬化过程中的体积变化引起的,水泥在水化硬化过程中,无水的熟料矿物转变为水化产物,固相体积大大增加,而水泥浆体的总体积却在不断缩小,除此之外浆体结构含水量增加时,其中凝胶粒子由于分子吸附作用而分开,导致体积膨胀,但是含水量减少时,则会使体积收缩[12]。在样品中由于水泥的加入量只有12.86%,所以引起的样品的直径与厚度的变化较小并且表观上并无裂纹生成。符合标准JC/T 422—2007《非烧结垃圾尾矿砖》中外观和尺寸偏差小于2 mm的要求。

表6 各组配方下免烧砖自然养护28 d后尺寸偏差

2.3 微观结构

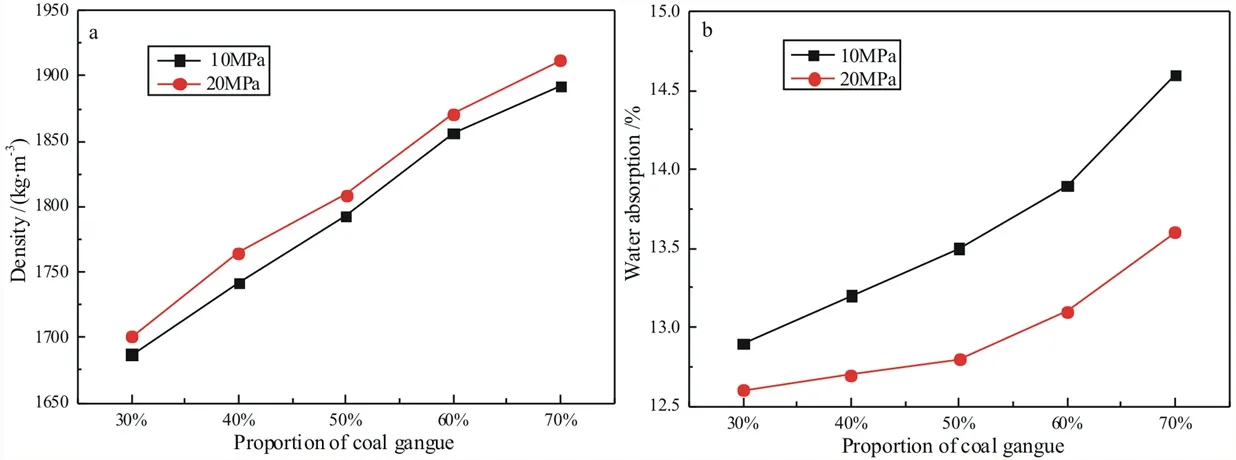

在样品养护28 d之后进行物相分析发现样品中的主要成分为石英(SiO2)和斜方钙沸石(CaAl2Si2O8·4H2O),XRD图谱如图3所示。斜方钙沸石是由于高压和水环境的原因,使得 Ca(OH)2使煤矸石和粉煤灰中的硅、铝活化溶出生成了斜方钙沸石。由SEM扫描图片可知(如图4所示),该配比下的样品中的柱状和纤维状物质较少,绝大部分水化产物生成凝胶板状物质,并且样品中的气孔较少。该样品的抗压强度和抗折强度均取决于水化凝胶板状物的状态,如小片状及针状物质则导致了样品的强度降低,局部细微裂纹现象,而水化硅酸钙等胶结物质结成板状,则能够不断提高免烧砖的强度[14]。

图3 养护28 d之后免烧砖样品XRD图谱

图4 养护28 d后的东舍场煤矸石免烧砖样品扫描电镜照片:(a)放大500倍;(b)放大2 000倍

采用西舍场煤矸石粉体的产品抗压强度与抗折强度随煤矸石加入量而逐渐增加,抗压强度最高达到52.70 MPa,抗折强度达到了4.93 MPa,考虑到实际使用过程中的环境较为恶劣,故在采用西舍场煤矸石制备免烧砖时加入70%左右煤矸石较为合理。取在常温常压下养护28 d后的样品进行XRD分析,其主要成分为石英(SiO2)、石膏(CaSO4·2H2O)和钙矾石,钙矾石为水泥提供了早期强度还可以补偿水泥的收缩。由SEM照片可以看出(如图5所示),样品同样为板状结构并且气孔较少,最终样品中的石膏、石英、钙矾石等相互交充填形成致密结构,因此西舍场的样品在所有舍场中具有较高的强度。

图5 养护28 d后的西舍场煤矸石免烧砖样品扫描电镜照片:(a)放大250倍;(b)放大1 000倍

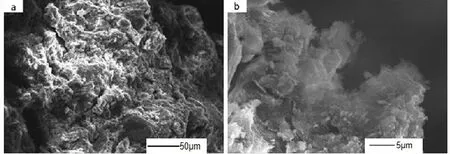

采用汪良舍场煤矸石粉体的产品在50%~60%时抗压强度到达最大值,达到了44.51 MPa抗折强度在煤矸石含量50%~70%时变化不大,在因此在实际使用中加入50%~60%的煤矸石较为合理。养护28 d之后样品的主要成分变为石英(SiO2)、斜方钙沸石(CaAl2Si2O8·4H2O)并含有一定量的珍珠云母。SEM图如图6所示,汪良舍场的样品养护28 d之后同样为板片状结构,具有较大的抗压强度和抗折强度。

图6 养护28 d后的汪良舍场煤矸石免烧砖样品扫描电镜照片:(a)放大500倍;(b)放大4 000倍

2.4 力学性能

在免烧砖的性能测试中,首先测试了成型时压力对最终产品抗压强度的影响,取汪良舍场的煤矸石粉分别用10 MPa与20 MPa进行成型,以不同掺杂量进行梯度试验,试验数据如表7。发现20 MPa组抗压强度整体大于10 MPa组的抗压强度,并且在使用20 MPa压力成型时加入50%汪良舍场煤矸石粉体的产品抗压强度最高,达到了44.51 MPa。在使用10 MPa压力成型时加入70%汪良舍场煤矸石粉体的产品抗压强度最高,达到了35.67 MPa。其主要原因为在较大的成型压力下颗粒堆积更加紧密,大量的煤矸石颗粒填充在水泥、砂子等颗粒间隙之间发生微集料效应[15-16]。在外力的作用下每个颗粒可移动距离小且颗粒移动并接触后会使力分散,故具有较大的抗压强度。

表7 不同含量煤矸石制备的免烧砖样品抗压强度 /MPa

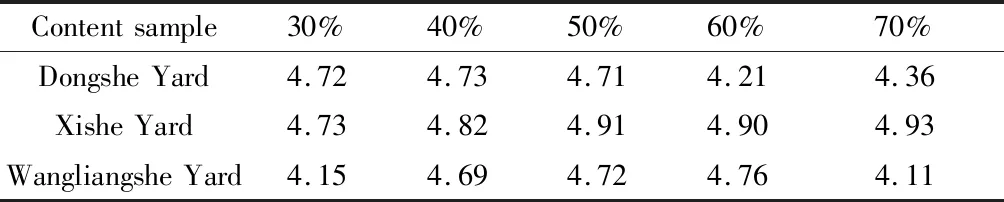

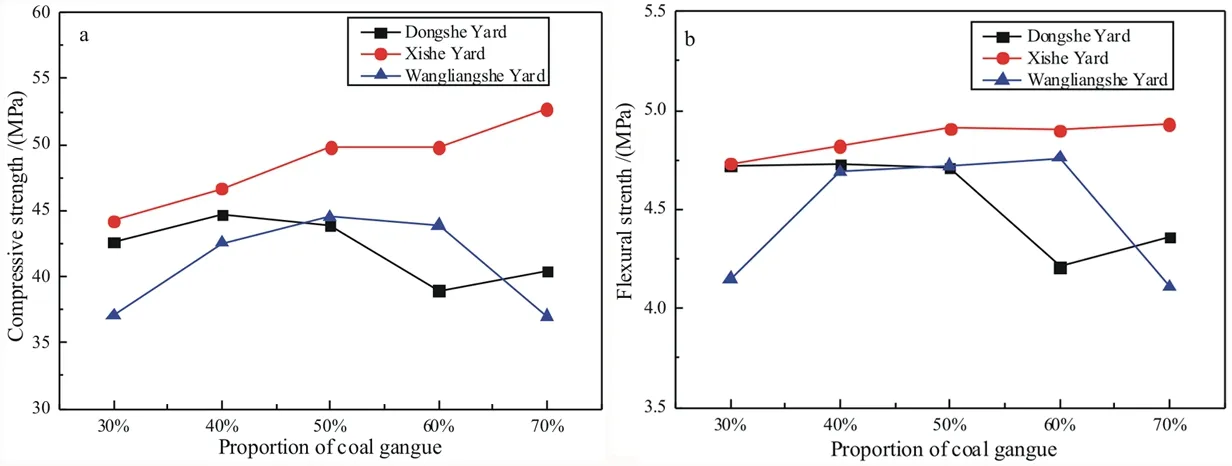

采用20MPa成型时,采用不同舍场的煤矸石粉进行梯度试验,抗压强度的具体试验数据如表8,抗折强度的具体试验数据如表9所示,趋势反应如图7所示。

表8 不同舍场煤矸石制备的免烧砖样品抗压强度/MPa(成型压力为20 MPa)

表9 不同舍场煤矸石制备的免烧砖样品在抗折强度/MPa(成型压力为20 MPa)

图7 不同舍场煤矸石制备的免烧砖样品的抗压强度(a)与抗折强度(b)

从图中可以看出抗折强度的变化情况与抗压强度的变化趋势基本一致,样品中加入40%东舍场煤矸石粉体时免烧砖抗压强度达到44.73 MPa;样品中加入70%西舍场煤矸石粉体时免烧砖抗压强度达到 52.70 MPa样品中加入50%汪良舍场煤矸石粉体时免烧砖抗压强度达到44.51 MPa,均远远高于标准JC/T 422—2007《非烧结垃圾尾矿砖》中MU25规定的抗压强度要求。而抗折强度在煤矸石含量30%~50%时差别较小,故在实际使用中加入40%的东舍场煤矸石;加入70%西舍场煤矸石;加入50%的汪良舍场煤矸石较为合理。

3 结 论

(1)抚顺矿区的煤矸石以SiO2、Al2O3、Fe2O3为主要成分,属于高铁高砂型煤矸石,不同舍场的煤矸石成分略有差异。合理利用煤矸石生产工艺简单、性能优异的煤矸石基免烧砖,在节约能源、降低成本及简化生产工艺方面具有优势。

(2)在坯体成型时采用较大的成型压力可以提高致密度及最终样品的抗压强度,在实际使用过程中提高成型压力可作为改善免烧砖的物理性能的手段之一。可以看出在采用20 MPa的成型压力样品的致密度和抗压强度均高于采用10 MPa成型压力的致密度和抗压强度。

(3)不同舍场的煤矸石成分不同,在制备免烧砖的过程中原料配比应当根据实际情况改变。原料配比分别为舍场煤矸石40%、天然砂42%,西舍场煤矸石70%、天然砂12%,汪良舍场煤矸石50%、天然砂32%,其它相同参数分别为粉煤灰5.14%、水泥12.86%、减水剂0.05%、水10%时,成型压力20 MPa,常温养护28 d。,在此配比情况下,免烧砖会生成板片状结构并具有较小的线膨胀率和较高的抗折强度和抗压强度,且性能符合JC/T 422—2007《非烧结垃圾尾砖》MU25标准要求。