UNIPOL工艺聚乙烯装置尾气回收技术改造和应用效果

王勇 崔宝静 唐雷 刘玲 张哲诚 刘左焕 张姝婉

摘 要:UNIPOL工艺聚乙烯装置在日常的生产活动中,由脱气仓对黏附在树脂上的烃类进行脱除,由脱气仓排出的气体进入到排放气压缩机系统,经过二级压缩冷却,将部分烃类气体回收,但其中仍含有烃类气体未能完全回收,而且由于这部分烃类导致以氮气为主的这部分气体只能排放至火炬而无法回收利用,通过尾气回收技术改造,可以进一步回收烃类气体,并将氮气提纯回收利用。

关 键 词:聚乙烯;尾气;膜回收;深冷回收

中图分类号:TQ03-39 文献标识码: A 文章编号: 1671-0460(2020)06-1237-05

Technical Renovation and Application Effect of Tail Gas Recovery System for Polyethylene Plant With UNIPOL Process

WANG Yong, CHU Bao-jing, TANG Lei, LIU Ling, ZHANG Zhe-cheng, LIU Zuo-huan, ZHANG Shu-wan

(PetroChina Fushun Petrochemical Company, Fushun Liaoning 113004, China)

Abstract: The hydrocarbons adhering to the resin are removed by degassing warehouse in the operation of the UNIPOL process polyethylene device, the exhaust gas from the degassing warehouse is transported into the air compressor system, part of hydrocarbon gas is recovered through the secondary compression and cooling. But hydrocarbon gas cannot be completely recycled, and unrecovered hydrocarbon gas causes that nitrogen has to discharge to the torch, and cannot be recycled. Through technology transformation of the tail gas recovery system, more of the hydrocarbon gases can be recovered, and nitrogen can also be recycled.

Key words: Polyethylene; Tail gas; Membrane recycling; Cryogenic recovery

本文研究的技术改造对象为UNIPOL生产工艺的聚乙烯装置。装置的排放气回收单元通过二级压缩和冰机冷却,将气体压力提升至1.4 MPa,温度降至-10 ℃,使烃类液化来实现对1-丁烯/1-己烯和异戊烷进行回收,但是由于温度和压力的限制,不能回收排放气中的乙烯组分,也不能完全回收1-丁烯/1-己烯和异戊烷组分,而且这些烃类影响氮气的纯度,导致氮气不能回收只能排放至火炬。

1 装置技术改造

1.1 尾气操作条件及组成

在装置生产常规产品工况下,尾气的流量、温度、压力及组成见表1。本套气相法聚乙烯装置主要是在1-丁烯工况下生产DJM-1820基础树脂,所以1-丁烯的数据比较有代表性,之后尾气回收的投用效果也是以1-丁烯工况进行分析。尾气的组成将直接影响选取的技术方案。

1.2 技术改造目标

本次技术改造的基本目标是保证排放尾气中总烃的回收率大于80%,乙烯的回收率大于80%;尾气的氮气回收率大于75%,压力不低于 200 kPa,体积分数大于95%,其中氢气小于1.5%;返回乙烯裂解装置的物料压力为 200~250 kPa,其中氮气体积分数小于7%。

1.3 技术方案的选取

本改造属于尾气回收类项目,常用的尾气回收工艺主要有:膜分离技术、压缩冷却技术、压缩冷凝技术、膨胀自深冷分离技术和以上多组技术组合工艺。

技术运用原则:

1)当尾气中氢气体积分数高于3%时,需采用氢膜;

2)当尾气中有C10 及以上的烴类时,需采用压缩冷却;

3)当尾气中有C4~C9 烃类时,需采用压缩冷凝;

4)当尾气中氮气体积分数大于43%时,需采用双膨胀自深冷分离;

5)当尾气中氮气体积分数小于40%时,需采用膜分离;

6)当尾气中氮气体积分数介于40%~43%之间时,采用双膨胀自深冷分离或膜分离均可。

氢气的体积分数在排放气中并不高,但是若没有氢膜,由于对尾气系统进行改造后,氢气会不断在系统内富积,最终导致进入深冷系统的氢气体积分数超标,由于氢气与一般气体不同,氢气具有节流温度升高的特性,会导致深冷系统工作受到影响,所以需要采用氢气膜。尾气中氮气的体积分数接近90%,需要采用膨胀自深冷分离。综上分析,最终选取了膜回收和深冷分离结合的方案。

1.4 尾气回收系统能耗

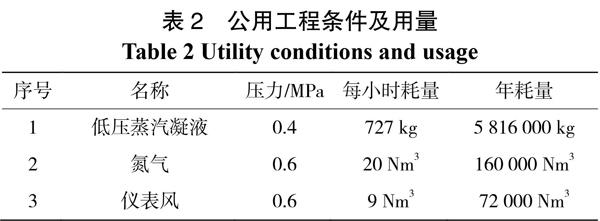

尾气回收系统工作所需消耗见表2。

但在实际运行中,本装置低压蒸汽凝液温度一直偏高,且这部分热量并不能进行回收,属于废热,这部分凝液使用凝液泵输送至界区,由公司热电厂接收,处理后作为脱盐水使用,热电厂多次反映我厂凝液温度偏高,通过此次改造同时解决了此项问题。凝液泵通过回流控制液位方式进行输送凝液,所以这部分作为热源的凝液,只是降低了凝液泵的回流量,也不会过多的增加电能消耗,所以尾气回收系统能耗实际仅为少量氮气和仪表风。

2 装置尾气回收改造机理

2.1 膜回收

膜分离技术是利用混合气体各组分在高分子聚合物薄膜上溶解、扩散速度的差异,在膜两侧压差的作用下,导致各组分渗透通过膜的速度不同而实现混合气体的分离[1,6]。本装置采用VOC膜和氢膜进行两次分离,VOC膜回收烃类气体,而通过氢膜将富含氢气的组分排放至低压火炬。

2.2 深冷回收

对装置进行改造除使用膜回收机理外,还采用深冷回收技术,该技术是通过高压气体通过透平做功,泄压降温,将高压高温气体转化成低压低温气体。

2.3 变压吸附技术(PSA)

变压吸附技术的基本原理是在不同的组分和不同的分压条件下,吸附剂对它们的吸附容量、吸附速度、吸附推动力不同,即对不同气体有着选择吸附性的特点。在升压的过程中对混合气体中的某些组分大量吸附从而完成分离,降压时这些组分会大量脱附从而实现对吸附剂的再生[2-5]。针对实际情况本次改造并未采取此项技术。

3 工艺流程

工艺流程如图1所示,原去往火炬的排放尾气首先经过新增的缓冲罐(205-C-5801),由于排放气回收系统为PDS系统提供输送气导致排放的尾气流量不稳定,故引入此罐保证进入尾气回收系统的气体压力和流量稳定。物流首先进入膜分离撬块(SK-Ⅰ),经过膜前加热器(205-E-5802),用接近100 ℃蒸汽凝液进行加热,将物流的温度加热到25 ℃,进入到VOC 膜分离器(205-S-5803)。VOC 膜的特性为优先透过乙烯、1-丁烯(1-己烯)/异戊烷等烃类气体,经过VOC 膜分离器后,由于膜的优先通过烃类特点,通过VOC膜分离器的物流(111)富含烃类,被输送回到排放气回收单元的低压集液器储罐(C-5202)入口,没有通过VOC膜分离器的物流(112)进入到氢气膜分离器(205-S-5804)。氢气膜的特性为优先透过氢气,经过H2 膜分离器后,由于氢气膜优先通过氢气的特点,通过氢气膜的物流(113)富含氢气,直接被排放到装置的低压火炬,通过此排放量来调节尾气回收系统内的氢气含量,在生产不同指数、氢气含量不同的产品牌号时,可通过调整此股物流的排放来保证进入到深冷撬块的氢气含量不超出要求。没有通过氢气膜分离器的物流(114)含氢气量较低,可以直接进入到深冷撬块(SK-Ⅱ)。

进入到深冷撬块(SK-Ⅱ)的物流(115)压力为1.2 MPa左右,首先进入换热器(205-E-5807)同系统后续产生的三股冷物料进行换热后温度达到-119 ℃左右,由于低温此时此股物流由气体变为气液混合,这时进入到高压分液罐(205-C-5808)进行气液分离,液相中含有以氮气为主的不凝气体,所以高压分液罐的液相部分进入到低温闪蒸罐(205-C-5809)进行闪蒸,将大部分不凝气体与烃类液体分离,然后这部分液相烃类作为前面所说的三股冷物料之一跟物流(115)通过换热器(205-E-5807)进行换热回收冷量。经过换热后的这股物料(116)温度在-20 ℃左右,由液相变为气液混合,进入膜分离撬块(SK-Ⅰ)的低压分液罐(205-C-5805)进行气液分离,205-C-5805 罐顶物流(104)为回收的含少量氮气的乙烯,返回乙烯裂解装置,205-C-5805 罐底的液相物流(117)主要含有1-丁烯(1-己烯)、异戊烷和物流(111)汇合为回收单体物流(102),返回到原有的低压集液器(C-5202)入口。由高压分液罐(205-C-5808)顶部出来的气相物流作为之前所说三股冷物料之一进入换热器(205-E-5807),回收冷量后温度约为-78 ℃,进入膨胀机(KT-5X10A/B)膨胀制冷,压力降至0.2 MPa,温度降至-127 ℃左右,然后与闪蒸罐(205-C-5809)的气相物流汇合作为之前所说的三股冷物料之一,这股冷物料为系统冷量的根本来源,之前所说的另两股冷物料的冷量追根溯源也是来自这里。换热后该物流再经过膨胀机加压变成物流(119),物流(103)作为回收氮气送至脱气仓(C-5009),物流(120)排至低压火炬,通过控制物流(120)的排放量,可以调节送脱气仓物流(103)的氮气浓度,排放量越小回收氮气量越多,但是回收氮气的浓度会降低;排放量越大回收氮气量越少,但是回收氮气浓度会有所提升。要优化排放量操作,从而保证回收氮气合格的前提下尽量多回收氮气。当深冷的温度达不到设定值时,从装置补充一股高压氮气(107)到等熵膨胀无动力深冷分离回收撬块(SK-Ⅱ)前,强化膨胀机的制冷效果,从而保证单体的回收率。低压分液罐(205-C-5805)分离出的富烃物流经C-5210 回收返回反應系统,由于该富烃物流中含有丁烷,丁烷在反应系统中会产生累积而影响反应,故流程中设计了205-E-5806 烃液加热器,当系统中无法承受累积的丁烷时,该加热器投用,将SK-Ⅱ撬块回收的烃液加热气化,返回乙烯裂解装置。