某油库油气回收系统设计

马迪 陆菲

摘 要:为了解决油库油气回收的实际问题,比较了常见的油气回收技术方法的特点,设计了一种“硅胶-活性炭”吸附法油气回收系统,并结合中化石油安徽六安有限公司六安油库及灌装站实际情况进行了应用研究。结果表明“硅胶-活性炭”吸附法油气回收设计方案具有操作简单和经济效益明显的优势,且在吸附剂选择时各项指标的优先级别为吸附选择性>孔容>传质动力学特征>成本>可再生性、兼容性。研究成果可为油气回收技术方案的设计和吸附剂选择提供理论支撑。

关 键 词:能源综合利用;油气回收;“硅胶-活性炭”吸附法;吸附剂选择

中图分类号:TE09 文献标识码: A 文章编号: 1671-0460(2020)07-1479-04

Design and Research of Oil and Gas Recovery System in an Oil Depot

MA Di1, LU Fei2

(1. Sinochem Petroleum Anhui Co., Ltd., Hefei Anhui 230031, China;

2. CNSG Anhui Hongsifang Co., Ltd., Hefei Anhui 230000, China)

Abstract: In order to solve the practical problems of oil and gas recovery in oil depots, the characteristics of common oil and gas recovery technology methods were compared, and a “silica-activated carbon” adsorption method for oil and gas recovery system was designed. Combined with actual situation of Lu'an oil depot and filling station in Sinochem petroleum Anhui Co., Ltd.,the application of the oil and gas recovery system was studied. The results showed that the “silica-activated carbon” adsorption method for oil and gas recovery had the advantages of simple operation and obvious economic benefits, and the priority of each index in the selection of adsorbent was as follows: adsorption selectivity> pore volume> mass transfer dynamics> cost > renewability and compatibility. The research results can provide theoretical support for the design of oil and gas recovery technology solutions and the choice of adsorbents.

Key words: Comprehensive utilization of energy; Oil and gas recovery; "silica gel-activated carbon" adsorption method; Adsorbent selection

隨着我国国民经济的不断发展,石油产品的生产和消费呈现井喷式增长形式,石油行业迎来了迅猛发展的阶段。然而由于石油产品加工和储运过程中产生大量的油气,一方面造成了能源的大量浪费,另一方面,油气中含有多种气相烃类有毒有害气体,易造成中毒事故。同时因油气具有较为活跃的化学活性,当浓度达到一定限度后,极易造成火灾爆炸事故,据不完全统计,造成汽油及其化学制品火灾爆炸事故的主要原因是产品储运过程中的会发产生的可燃气体。据国际统计局统计数据显示,2018年我国原油加工量达6.0357亿t,原油储运过程挥发损失约为3‰[1],油气损失量约为10亿m?,造成大量的经济损失和环境污染。因此,加强油库油气回收工作势在必行。国内外工程技术研究人员对油气回收问题进行了大量的尝试,形成了一系列的技术经济方案,有力的促进了油气回收技术的进步。例如:夏怡[2]通过采用分级回收技术,对加油站油气回收系统进行了构建,并对系统具体设计参数进行了修订;寇杰[3]采用回收与处理相结合的研究思路,优选出了基于低温吸收和蓄热氧化的油气回收技术方案, 并通过实验室和现场试验进行了测试,为油气回收技术方案的开发提供了参考。王杰[4]系统研究了汽油油气回收的技术特点,从安全性、经济型和技术风险三个角度比较了“冷凝+吸附”和“冷凝+低温催化氧化”两种油气回收技术方案的优缺点,为企业进行油气回收系统设计提供了理论参考;戴海夏[5]从经济学角度分析了对油库油气回收系统进行改造的投资经济分析,为企业进行油气回收系统改造提供了技术经济方案参考。

这些研究对促进油气回收技术经济升级有着巨大的参考价值,然而,现有的研究多集中于油气回收理论的研究,而在具体的方案层面上论述较少。本文将以具体工程案例为研究对象,系统分析油气回收系统的构成和子系统间协作关系,以期对油气回收系统设计提供方案参考。

1 油气回收技术原理及特点分析

油气回收的技术方法较多,每种方法的优缺点各不相同,通常在工程中应用较为广泛的技术方法包括吸附法、冷凝法和分子膜分离法等。

1.1 吸附法油气回收技术

吸附法指利用固体吸附剂直接进行油气进行系统并进行分析的技术,吸附法主要运用在油气中重烃组分不高的地区,且油气的挥发量不大。实际操作中,吸附法必须对吸附剂的选用进行合理决策,尽可能选择成本较低,且便于进行回收的吸附剂。

1.2 冷凝法油气回收技术

冷凝法是油气回收的第二代技术,该方法主要利用挥发油气中组分的物理特性的差异,通过采用不同的冷凝温度,将油气中高沸点的烃类物质分离出来,并通过精馏等技术手段将烃类物质制造为目标产物。

1.3 分子膜分离法油气回收技术

高分子分离膜是用高分子材料制成的具有选择性透过功能的半透性薄层物材料,在油气回收作业时,油气中的多种烃类物质可以通过高分子膜的微孔结构,达到油气与空气的分离效果。

在油气回收工程实践中,行业逐渐形成“直接冷凝法”、“吸附+吸收”、“高分子置换法”等方法。各种回收方法适用不同的场所,通常而言,吸附法油气回收装置适用大中型油库,冷凝法油气回收装置适用小型油库、油船,“冷凝+吸附”法装置适用加油站。

2 油气回收系统设计

2.1 油气回收系统工艺路线总体设计

根据1.1节的分析结论,本油氣回收系统采用吸附法回收技术,选择吸附法进行油气回收,主要原因为该方法操作简单,可以自动实现油气的吸附和回收工作,且投资较小,经济效益明显。

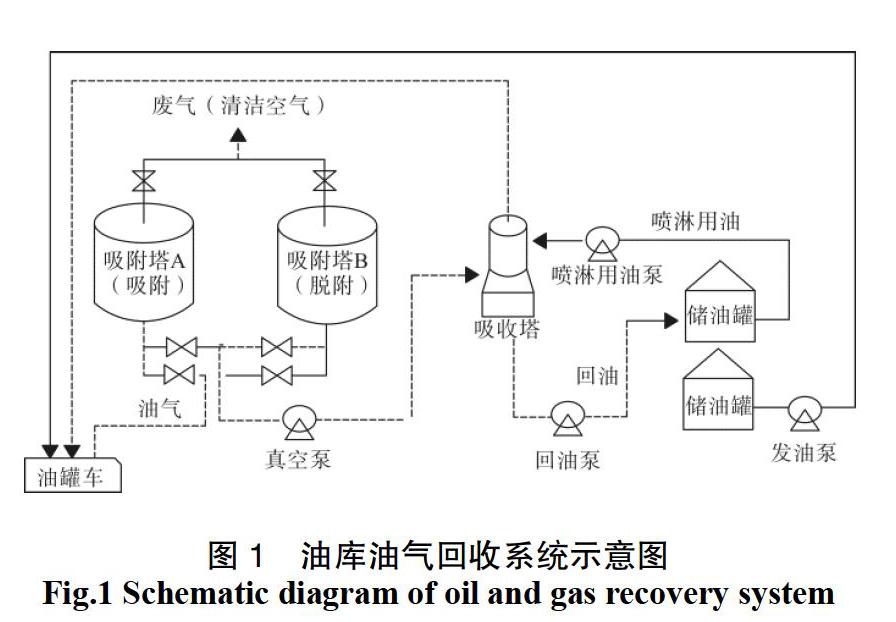

油气回收系统由三大组件(即吸附塔、真空泵、吸收塔)和自动控制系统构成。其中吸收塔设计为2台,其功能是对油气分别进行吸附和脱附,在系统运行过程中,2台吸附塔交替运行油气经吸附塔脱附后,需要通过真空泵对吸附剂进行脱附,以实现对吸附剂的再生和还原;吸收塔设计为1台,主要功能是实现对吸附塔吸附的油气进行回收;系统各项设备功能的实现和协作是通过PLC自动控制系统进行调控的,在油气回收系统运行过程中,自动控制系统可以对各类仪表数据进行采集和分析,并与阈值进行比对,但出现超过阈值的数据时,可以对系统运行状态进行调整,并对系统运行进行安全保护和节能控制。系统的技术工艺路线如图1所示。

2.1.1 吸附塔工艺设计

吸附系统由交替使用的两个吸附塔和用来解吸汽油的真空泵构成。其结构如图2所示。

在汽油储运和装卸过程中,油气挥发性油气密度较小(小于空气密度),易产生向上的浮力,油气在浮力作用下会自主流入吸附塔A。在吸附塔内吸附剂的填充采取分割网进行分割,吸附塔下部主要填充硅胶吸附剂,对高浓度油气进行吸附,吸附塔上部填充特殊活性炭吸附剂,对低浓度油气进行吸附。当吸附剂吸附油气量达到饱和状态时,自动控制系统将开启,并将吸附油气切换至吸附塔B并进行油气吸附,与此同时,开始对吸附塔A进行脱附再生还原操作。

2.1.2 解吸还原工艺设计

解吸还原系统主要工作对象是吸附塔内已接近饱和状态的吸附剂。在解吸环节,采用真空泵将吸附塔A抽真空,在负压作用下,原来被吸附剂吸附的油气开始从吸附剂中脱附出来,经过汇集后产生浓缩汽油蒸气,并送至油气回收环节。

2.1.3 回收系统设计

通过解吸产生的浓缩油气进一步运移到吸收塔,并在吸收塔内采用常温常压状态下的汽油进行吸收。用来进行油气吸收的常温汽油通过油泵加压送至吸收塔顶部,向下喷淋成油雾状,并与进入吸收塔的回收油气进行充分接触,吸收的高浓度油气可以被吸收成为汽油液体。

2.1.4 自动控制系统设计

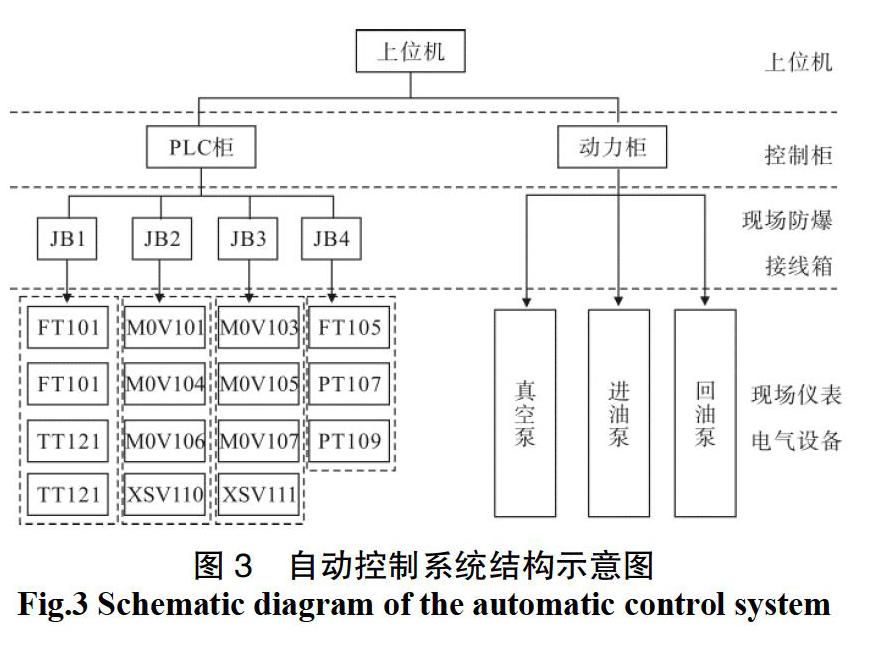

油气回收自动控制系统的参数来源于吸附塔内的温度和压力等工艺参数,装置的运行状态由PLC实施监控,控制系统能能够对超过临界范围的参数进行识别,并对系统运行状态进行调整。控制系统的结构如图3所示。

2.2 吸附剂选用

2.2.1 吸附剂选择的影响因素

根据文献[6,7]研究成果,油气回收系统选择吸附剂时应综合考虑吸附剂的吸附选择性、吸附容量和孔结构特征、吸附剂传质动力学特征、可再生性能、与其他吸附剂的兼容性及成本等指标。通过比较市场常见的吸附剂特征(见表1所示),本系统采用了“硅胶+活性炭”吸附剂。

2.2.2 吸附剂选择的原则

根据吸附效果和经济成本因素综合考虑,在吸附剂选择时遵循的基本原则为:

1)产品成本差别在[-15%,15%]区间时,优先选择吸附效果较好的吸附剂;

2)吸附效果相同或接近时,选择产品成本较低的吸附剂;

3)成本和吸附效果接近时,优先选择可再生性能好的吸附剂。故选择吸附剂时各项指标的优先级别为:吸附选择性>孔容>传质动力学特征>成本>可再生性、兼容性。

2.2.3 “硅胶-活性炭”吸附剂性能分析

根据2.2节所述吸附剂选择方法,本系统选择的吸附剂种类为改良型“硅胶+活性炭”吸附劑。其中,硅胶化学式为mSiO2·nH2O,其分子结构如图4所示。根据文献[8]和文献[9]的研究结论,硅胶吸附能力主要取决于其孔结构特征,且表现为吸附和脱附能力随硅胶微孔分布情况正相关,即微孔分布越丰富,初次钝化吸附量和动态吸附量越大。活性炭对油气的吸附能力主要取决于其孔径为1~2 nm孔的发达程度。硅胶与活性炭配比根据现场试验确定。

3 工程应用

3.1 工程概况

中化石油安徽六安有限公司六安油库及灌装站位于安徽省六安市霍邱县周集镇闸口村,油库的总库容为30 000 m3,主要储存品种有柴油和汽油,现有汽油储油罐4个共8 000 m3,均为内浮顶式储罐。储油罐装台现有3个汽车槽车鹤管装油台位,全年灌装油品约20 000 m3。为了实现对油气的回收,减少罐区环境污染问题,2016年罐区采用了“硅胶-活性炭”吸附法回收技术进行油罐区油气回收试点,并于2018年进行了环保验收检验。

3.2 检验工况及执行标准

油罐区检验执行GB20950-2007《储油库大气污染物排放标准》,主要针对该罐区处置装置进出口、下装鹤管、下装鹤管油气回收软管接点及收集系统等部位进行检测。检验过程中,油气回收系统处置设施正常运行。现场采用多次测试得到多次平行样结果,并对采样、分析数据采取二级审核制度。

3.3 检验结果分析

针对罐区具体情况制定检测方案,采用气相测谱仪对各测点油气浓度进行检测,并采用min-max数据处理方案对各测点数据进行处理,各测点检测结果如表2所示。

按照GB20950-2007《储油库大气污染物排放标准》,罐区所有测点的检测结果均达标,说明“硅胶-活性炭”吸附法油气回收技术现实可行。

4 结论

根据油库油气回收的现实需求,文章比较了常见的油气回收技术方法的特点,并设计了一种“硅胶-活性炭”吸附法油气回收系统,并结合中化石油安徽六安有限公司六安油库及灌装站实际情况进行了应用研究,主要结论如下[10]:

1)吸附法油气回收技术操作简单,可以自动实现油气的吸附和回收工作,且投资较小,经济效益明显;

2)吸附剂选择的各项指标的优先级别为:吸附选择性>孔容>传质动力学特征>成本>可再生性、兼容性;

3)“硅胶-活性炭”吸附法油气回收设计方案在实际工程应用中的效果良好,说明方案可行。

参考文献:

[1]盖涤浩,林聪,李安训,李新.成品油装车油气回收技术的应用与分析[J]. 山东化工,2019,48(10):120-121.

[2]夏怡,王振华.加油站油气回收系统建设方案[J].节能与环保,2019 (05):77-7.

[3]寇杰,周斌,张新策,劳伟.基于低温吸收-蓄热氧化的油气回收技术研究[J].当代化工,2017,46(02):280-285.

[4]王杰.汽油油气回收组合工艺技术分析和对比[J].石化技术,2019,26 (04):13.

[5]戴海夏.油库油气回收改造投资经济效益分析[A]. 中国环境科学学会.中国环境科学学会2009年学术年会论文集(第四卷)[C].中国环境科学学会:中国环境科学学会,2009:6.

[6]杨静怡,张红星,马明,贾润中,胡绪尧.油气回收用吸附剂的选择研究[J].山东化工,2015,44(15):82-84.

[7]闫柯乐.不同类型硅胶对油气吸附性能对比实验研究[J].石油科学通报,2016,1(03):434-441.

[8]邱岳.驱油表面活性剂体系优选研究[J].当代化工,2019,48 (08): 1767-1770

[9]柴春玲.活性炭纤维吸附回收油气的研究[A].中国环境科学学会.2010中国环境科学学会学术年会论文集(第四卷)[C].中国环境科学学会: 中国环境科学学会,2010:5.

[10]郑磊,佟乐,李宏冰,王广海.基于模拟的汽油分馏塔运行分析与优化[J].当代化工,2019,48(06):1347-1349.

基金项目: 安徽省六安市环保局挥发性有机物整治项目补助基金项目(项目编号:2110399)。

收稿日期: 2019-09-26

作者简介: 马迪(1989-),男,安徽省灵璧县人,工程师,2010年毕业于安徽建筑大学安全工程专业,研究方向:化工安全评价研究。E-mail:415474438@qq.com。

通讯作者: 陆菲(1987-),女,中级经济师,研究方向:化工企业综合管理。E-mail:1626866726@qq.com。