吸收-吸附法油气回收工艺优化设计

郑宗能 刘迪

摘 要:吸收-吸附集成工艺因其有较好的回收效果在油气回收领域有很多的工业应用。 本文针对当前吸收-吸附集成油气回收工艺存在的不适用于油气量少、系统进气不稳定等工况和能耗较高的问题进行了优化,设计了采用节能模式和全流程模式交替运行的吸收-吸附集成油气回收工艺。经过优化设计,该工艺在运行过程中采用节能模式和全流程模式交替方式运行,从而大幅降低系统综合能耗,可以很好地控制运行成本,具有更好的应用前景。

关 键 词:集成工艺;油气回收;工艺优化

中图分类号:TQ 062 文献标识码: A 文章编号: 1671-0460(2020)07-1475-04

Optimization of Oil and Gas Recovery Process

Based on Absorption-Adsorption Integration Technology

ZHENG Zong-neng, LIU Di

(Kelamay Vocational & Technical College, Kelamay Xinjiang 834000, China)

Abstract: The absorption-adsorption integrated process has many industrial applications in the field of oil and gas recovery because of its good recovery effect. The current absorption-adsorption integrated process has many process defects, such as not suitable for low import flow, unstable inlet flow and high energy consumption. To deal with these problems, the process has been optimized. A semi-process and full-process alternate mode was designed for absorption-adsorption integrated oil and gas recovery process. Optimized process can run in half-flow and full-flow alternate mode during operation, which will reduce the energy consumption and adapt to more conditions. The optimized process has better application prospect.

Key words: Integrated technology; Oil vapor recovery; Technological process

隨着我国油气储存与运输行业的不断发展,生产过程中油气蒸发损耗所带来的问题也越来越受关注[1-3]。油气回收是减少油气蒸发损耗比较理想的控制技术[4-5]。当前,基于集成工艺的油气回收技术在油气回收工业中有着广泛的应用[6-8]。吸收-吸附集成工艺因其有较好的回收效果在油气回收领域有很多的工业应用[9-10]。该工艺采取在吸收塔后面增加一个吸附塔,将出口尾气通入吸附塔进行深度吸附后达标排放[11]。该集成工艺相比于比单一吸收法有更高的回收效率,比单一吸附法有更高的安全性,综合效益显著[12]。但目前的吸收-吸附集成油气回收工艺适合应用于油气处理量大的工况,对于油气处理量少、系统进气不稳定、进口油气浓度小等工况时效果不是很理想。同时,当前工艺一般吸收过程与解吸过程同时进行,能耗相对比较高。本文针对当前吸收-吸附集成油气回收工艺存在的不适用于油气量少、系统进气不稳定等工况、能耗较高的问题进行了优化,设计了一套适用于全工况、低能耗的新型吸收-吸附集成技术的油气回收工艺。

1 吸收-吸附集成油气回收工艺优化设计

针对当前吸收-吸附集成油气回收工艺存在的不适用于油气量少、系统进气不稳定等工况、能耗较高的问题,从油气的回收效果和经济角度考虑,对吸收-吸附集成技术的油气回收工艺进行了优化设计。

1.1 工艺优化设计思路

在优化工艺中创新性地将整套油气回收系统工艺流程设计成节能模式和全流程模式交替循环运行。

该工艺中节能模式运行时吸收和吸附过程运行,解吸操作暂不启动。油气从底部进入,与从塔顶喷淋下的吸收剂逆向进行吸收过程,吸收剂通过溶剂泵加压后输送到吸收塔上部进口处。在吸收塔中大部分的油气被吸收,从塔顶排出的含有少量油气的尾气进入吸附塔进行吸附,再次降低尾气中油气浓度,尾气达到国家排放标准后排入大气中。此时,回收系统仅仅打开风机、溶剂泵,而真空泵、富油泵、贫油泵处于关停状态。

当节能流程模式运行到计算时间值或达到一定的进气量时,整套回收装置可自动或手动切换为全流程模式运行。此时,解吸操作开启,解吸塔中的富吸收剂和吸附塔中的富吸附剂开始解吸操作,即吸收油气后的富吸收剂在真空解吸塔中进行解吸再生。通过设计两个吸附塔的设置,吸附塔可以交替进行吸附和解吸操作,从吸收剂解吸塔和吸附塔中解吸出来的油气由回收塔底部进入回收塔中,使用汽油对油气进行吸收回收,未被回收的油气回到吸收塔循环吸收。此时,回收系统全部动力设备(即风机、溶剂泵、真空泵、富油泵、贫油泵)处于运行状态。

当全流程模式运行到设定时间后,停止解吸及回收操作,切换回节能操作模式运行,从而实现节能模式和全流程模式的交替循环操作。系统运行过程中,可以依据流量计进口的油气和空气的混合气累积体积量,适当调整切换节能模式和全流程模式的设定时间。

通过优化后的工艺在节能模式操作运行时,只进行油气吸收和吸附操作,油气解吸和回收单元操作不启用。全流程模式操作运行时,整套油气回收系统所有的单元操作同时开启运行。油气回收系统按设定运行时间或按进入系统的油气和空气的混合气累积体积量而自动或手动选定节能模式回收工艺或全流程模式回收工艺。由于采用节能模式和全流程模式交替循环运行,该套装置可以很好地适用于油气进口气量较少及进口气体流量不稳定的工况,也适合处理进口油气流量大的工况,而且能够降低装置整体的运行能耗,大幅减少了运行成本。

1.2 工艺优化

1.2.1 工艺流程优化设计

该工艺流程如图1所示,流量计1出口端与风机2进口端相连接,风机2出口端与吸收塔3下部的进气口端相连接;吸收塔3顶部(出气端)连接至吸附塔10、11下部,上部连接到溶剂泵4的出口端,底部连接至解吸塔5;吸附塔10、11的底部连接至真空泵6的进口端;解吸塔5在下部与吸收剂泵4相连接,真空泵6进口与解吸塔5相连;真空泵6出口与汽油回收塔7相连接;汽油回收塔7在底部与富油泵8相连接,贫油泵9出口与汽油回收塔7上部连接,处理后的尾气从上部出口输送至吸收塔3重新吸收。

1-流量计;2-风机;3-油气吸收塔;4-吸收剂泵;5-吸收剂解吸塔;6-真空泵;7-油气回收塔;8-富吸收剂泵;9-贫吸收剂泵;10、11-油气吸附塔;12-19-控制阀。

1.2.2 解吸塔工艺优化设计

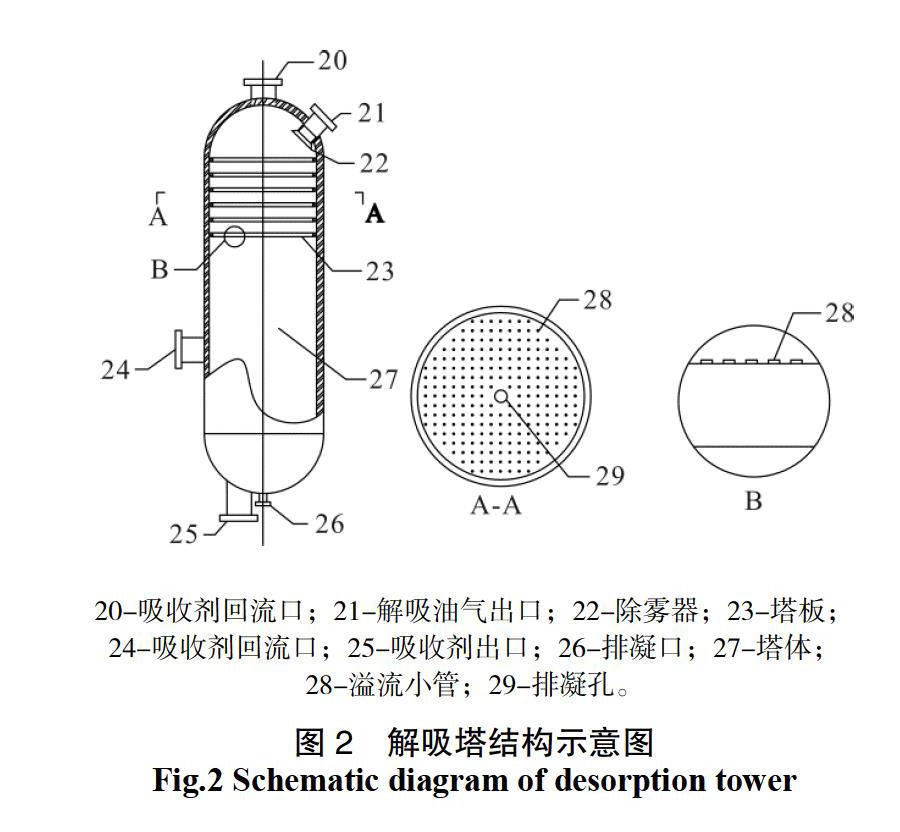

工艺中解吸塔5为关键设备,其结构如图2所示。

解吸塔5为立式解吸塔,其直径根据油气回收系统的处理量而定,一般可设计为?800~3 000 mm。解吸塔5的顶盖中央设有直径为?80~150 mm的吸收剂回流口20,顶盖侧部设有直径为?150~300 mm的解吸油气出口21。该出口中应设有除雾及除沫的构件,如图2中的除雾器22。在解吸塔5的下部侧面设有与回流口20相同直径的另一吸收剂回流口24。在解吸塔5的底盖侧部设有与回流口20相同直径的吸收剂出口25。吸收剂出口25应伸入塔内100~200 mm。解吸塔5的底盖中央设有直径为?25~50 mm的排凝口26。在解吸塔5内部设有4~7层塔板23,各层塔板间隔距离为100~250 mm。塔板使用花纹钢板或花纹不锈钢板制成。每塔板上设有若干个溢流小管,如图2中的溢流小管28。溢流小管28直径为?15~30 mm,管口离塔板面为5~10 mm(即伸出塔板5~10 mm高)。每层塔板上设置的溢流小管的总截面积为解吸塔5截面积的5%~8%(即开孔率)。每层塔板中央都开有一个直径?10 mm的排凝孔,如附图2中的排凝孔29。每相邻两层塔板的溢流小管口应错开布置,以免有一些吸收剂从上到下从各层塔板的溢流小管直接穿过流下,而没有在各塔板上稍微停留。

在节能模式操作运行时,吸收塔3中的液位应比解吸塔5中的液位略高,以使吸收塔3中的吸收剂能够自流回到解吸塔5中。真空泵6的选取,应根据处理的油气或其他有机废气成分,来选择液环真空泵或干式真空泵。如选用液环真空泵,还要配套选用一个高效液气分离器,同时其密封液应选用不与油气互溶、难挥发、低黏度的液体。如回收汽油油气时,可选用乙二醇做密封液。为了使解吸塔5、吸附塔10(或11)的真空度保持(控制)稳定,以及保护真空泵6不会处于超真空状态运行,可以选用变频真空泵,通过解吸塔5、吸附塔10(或11)中的真空度来自动变频控制真空泵6的抽气量。为了使吸收塔3、解吸塔5中的吸收剂液位保持(控制)稳定,可以选用变频溶剂泵,通过解吸塔5或吸收塔3中的液位来自动变频控制溶剂泵4的输送流量。为了使回收塔7的液位保持(控制)稳定,可以选用变频富油泵、变频贫油泵,通过回收塔7中的液位来自动变频控制富油泵8、贫油泵9的输送流量。為了不对油气集气系统中油气和空气的混合气过分引流,可以选用变频风机,通过风机2入口的压力或真空度来自动变频控制风机2的抽气量。

2 吸收-吸附集成工艺优化运行简介

优化后的工艺流程中主要设备包括:流量计、风机、油气吸收塔、活性炭吸附塔、吸收剂泵、真空泵、富吸收剂解吸塔、汽油回收塔等。利用装置进口集气系统,将待回收处理的油气传输到回收装置中,使用流量计记录进口气的体积流量及累积体积。整套油气回收系统工艺流程根据实际工况按节能模式和全流程模式循环交替运行。

2.1 节能模式油气回收运行工艺

油气收集系统收集到的油气和空气的混合气经流量计1后,由风机2将其输送到吸收塔3底部,进入塔中。混合废气从吸收塔3底部进入塔中,在吸收塔中油气与贫吸收剂逆向接触开始吸收。贫吸收剂通过泵4加压后从吸收塔上部进入。在节能模式回收工艺中,解吸塔5内部压力为常压或略低于常压,此时控制阀19开启,吸收塔3中吸收油气后的吸收剂通过阀19经由解吸塔5下部的回流口24自流回到解吸塔5。经吸收塔3吸收后的含有少量油气的尾气进入吸附塔10进行深度吸附,然后含少量油气的尾气从吸附塔10顶部排入大气中。此时控制阀12、16开启,控制阀13、14、15、17关闭,当吸附塔10吸附到一定时间后(即吸附达到穿透点后),控制阀15、17开启,控制阀12、16关闭,尾气切换进入吸附塔11继续进行深度吸附。

解吸过程是整个吸收-吸附集成油气回收工艺主要的耗能单元。在节能模式操作工艺时,解吸单元操作不启动,富吸收剂解吸塔和吸附塔单元解吸都不运行,这可以结合实际运行工况,减少整套装置的总体运行能耗,降低生产成本。

2.2 全流程模式油气回收工艺

当节能流程模式运行到计算设定的时间值或达到一定的进气量时,整套回收装置可自动或手动切换为全流程操作模式运行。

油气收集系统收集到的油气和空气的混合气经流量计1后,由风机2将其输送到吸收塔3底部,进入塔中。该混合气从吸收塔3底部进入塔中,其中大多数的油气被从塔顶喷淋下的贫吸收剂所吸收。该贫吸收剂是由溶剂泵4提升到吸收塔的顶部。在全流程模式回收工艺中,由于解吸塔5处于真空解吸状态,此时控制阀19关闭,控制阀18开启,吸收塔3中吸收油气后的吸收剂经过阀18从顶部流入解吸塔5中。吸收油气后的吸收剂从解吸塔5上端自上而下流经塔内的塔板23时,由于此时解吸塔5处于高真空状态,所以在吸收剂下流的过程中,其所吸收的油气被解吸出来。解吸塔5的真空度是由真空泵6抽气来实现的。在解吸塔5进行真空解吸再生的同时,控制阀13开启,控制阀12、16关闭,对吸附塔10中的吸附剂进行高真空解吸。当吸附塔10中的吸附剂解吸完成后,控制阀13关闭,控制阀10、12打开。从吸收塔3顶部出来的尾气重新切换进入吸附塔10中而深度吸附回收。此时,关闭控制阀15、17,打开控制阀14,对吸附塔11中的吸附剂进行高真空解吸。吸附塔10、11就是这样循环切换而实现吸附-解吸,从而保证油气回收系统的连续运行。吸附塔10或11的真空度也是由真空泵6抽气来实现的。真空泵6将从解吸塔5和吸附塔10(或11)解吸出来的高浓度油气送入回收塔7底部。该油气在回收塔7中向上流动的过程中,被来自贫油泵9打来的贫汽油所喷淋吸收回收,吸收油气后的富汽油经富油泵8输出到指定储罐或管线,未被汽油吸收的少量油气回到吸收塔3而被循环吸收。

当全流程操作模式运行到设定时间后或处理的油气进量达到设定值时,可自动切换回节能模式运行,此时整套装置的解吸操作单元不运行。

3 结束语

本文对当前吸收-吸附集成油气回收工艺存在的问题,进行了工艺优化设计。优化后的工艺采用节能模式和全流程模式循环交替运行,不仅适用于不同油气进量和进气不稳定的工况,同时也适合于大油气进量的工况。优化后的油气回收工艺可以根据不同工况,在运行过程中采用节能模式和全流程模式循环交替运行,从而大幅降低系统综合能耗,可以很好地控制运行成本,具有更好的市场应用前景。

参考文献:

[1] 佟乐.化工储运系统无组织排放气治理[J].当代化工,2019,48(8):1819-1822.

[2]蔡雅雯. 码头原油油气回收吸收法的技术研究[D]. 舟山:浙江海洋大学,2017.

[3]黄维秋.油气回收技术的若干关键问题[J].油气储运,2017,36(6):606-616.

[4]SHI L, HUANG WQ. Sensitivity analysis and optimization for gasoline vapor condensation recovery[J]. Process Safety and Environmental Protection,2014,92(6):807-814.

[5]王晶,王炳华,刘忠生,等.石化企业VOCs废气治理技术概述[J].当代化工,2017,46(11):2338-2341+2345.

[6]黄维秋,吕成,郭淑婷,等.油气排放及回收的研究进展[J].石油学报(石油加工),2019,35(2):421-432.

[8]李偉,方卫.“冷凝+膜分离+吸附”组合工艺在油气回收中的应用[J].中外能源,2016,21(11):93-97.

[9]王国栋,刘文勇,李有森.冷凝-吸附-吸收法油气回收系统在液体化学品储运罐区的应用[J].低温与特气,2015,33(4):45.

[10]尹树孟.常温柴油吸收-吸附法油气回收技术在炼厂中的应用[J].安全、健康和环境,2015,15(10):34-38.

[11]张湘平,刘洁波.吸收法和吸附法油气回收技术的联合应用[J].石油化工环境保护,2006(3):57-61+68.

[12]张克灏.吸附+吸收油气回收工艺实践及优势分析[J].石油石化节能,2016,6(2):7-10.

基金项目:新疆维吾尔自治区自然科学基金青年基金(项目编号:2018D01B40)。

收稿日期:2020-03-27

作者简介:郑宗能(1987-),男,江西上饶人,讲师,硕士研究生,2013年毕业于常州大学油气储运工程专业,研究方向:油气储运技术。

E-mail:358770452@qq.com。