单系列渣油加氢炼厂渣加换剂生产方案优化

王伟 陈光

摘 要:目前渣油加氢催化剂使用寿命与全厂检修周期不同步,仅有一套渣油加氢装置的炼油厂,在渣油加氢装置停工换剂时,致使全厂的汽柴油生产和渣油平衡变得相当困难。为完成渣加停工换剂工作,某炼厂在停工换剂前,对全厂的加工变化进行预测。通过采购低硫原油和低硫蜡油做好物料配置,保证全厂加工流程在渣加停工期间的处理量,降低了渣加停工对经济效益的影响。

关 键 词:渣油加氢;硫平衡;加工流程;停工

中图分类号:TQ206 文献标识码: A 文章编号: 1671-0460(2020)07-1452-04

Optimization of Production Plan During the Shutdown

of Residue Hydrogenation Unit in a Refinery

WANG Wei1, CHEN Guang2

(1. Sinopec Jiujiang Branch, Jiujiang Jiangxi 332004, China;

2. Dalian Research Institute of Petroleum and Petrochemicals, Dalian Liaoning 116000, China)

Abstract: At present, the service life of residual hydrogenation catalyst is not synchronized with the overhaul cycle of the whole plant, for a refinery with single residual hydrogenation unit, when the residue hydrogenation unit is shut in order to replace the catalyst, the balance control between gasoline and diesel production and residue becomes difficult. In order to complete the replacement work of residue hydrotreating catalyst, before the catalyst replacement in a refinery, the processing change of the whole plant was predicted. By purchasing low sulfur crude oil and low sulfur wax oil, the processing capacity of the whole process during the shutdown was ensured; the effect of residue hydrotreating unit shutdown on economic benefit was reduced.

Key words: Residual hydrogenation; Sulfur balance; Process flow; Shutdown

近年來,随着国家汽柴油标准的提高,各地建设了多套的固定床渣油加氢装置。渣油加氢装置能显著改善蜡渣油性质,增强炼厂对原油的适应性,增加轻质油产率,还有利于生产清洁汽油产品。但由于渣油加氢装置催化剂寿命运行周期一般在一年到两年,而炼厂的检修周期一般在三到四年,由于周期不同步,使得部分仅有一套渣油加氢装置的炼油厂,在渣油加氢装置停工换剂时期,致使全厂的清洁汽油生产和渣油平衡变得困难[1-2]。

1 停工换剂期间加工瓶颈

某炼厂170万t·a-1的渣油加氢装置在2015年建成后,2018年年底因催化剂寿命运行周期与炼厂检修周期不匹配,需要单独停工换剂。该炼厂有两套常减压装置,皆为500万t·a-1的处理能力,年加工原油控制在800万t。

该炼厂原油中渣油收率平均值28%,正常工况下渣油的加工途径为45%进入渣油加氢,35%进焦化,20%进溶剂脱沥青。正常运行时,为“大加氢,小焦化”的加工路线,在渣油加氢装置停工时,不能通过简单的做大焦化装置负荷实现渣油平衡。为实现整体流程的稳定运行,在装置换剂期间需要大幅度调整加工流程和原料,换剂期间的装置运行和物料管理均有很大难度。根据测算,渣油装置停运期间,占原油收率11%的渣油不能转化为蜡油进入二次加工装置。如根据以往的其他炼厂经验,需要陪停部分装置,大幅压减整体加工量实现全厂加工流程的物料平衡,一方面大幅度影响炼厂的运营创效,另一方面大规模动改加工流程造成装置运行风险的大幅提高。

渣油加氢装置换剂工作量大,装置存在4个反应器,本周起催化剂装填量高达650 t,加上装填的瓷球和沉积的重金属,以及床层残存蜡油,卸剂量高达1 300 t。同时临氢系统多,涉及面广,停工检维修项目多,停工检修一般在一个月以上,所以不能简单通过罐区收储上下游物料实现渣油加氢停工期间的物料平衡。

2 PIMS预测

渣油加氢工艺较焦化脱碳工艺更能适应加工硫含量高的原油,加氢路线的液体产品和轻质油收率远较焦化路线高。在正常工况下,渣油加氢装置加工渣油硫脱除率为85%,因此渣油加氢装置换剂期间,全厂上对脱硫加氢能力减弱,流程上加工原料适应性变差,确保下游汽柴油产品质量也是难点之一 [3]。

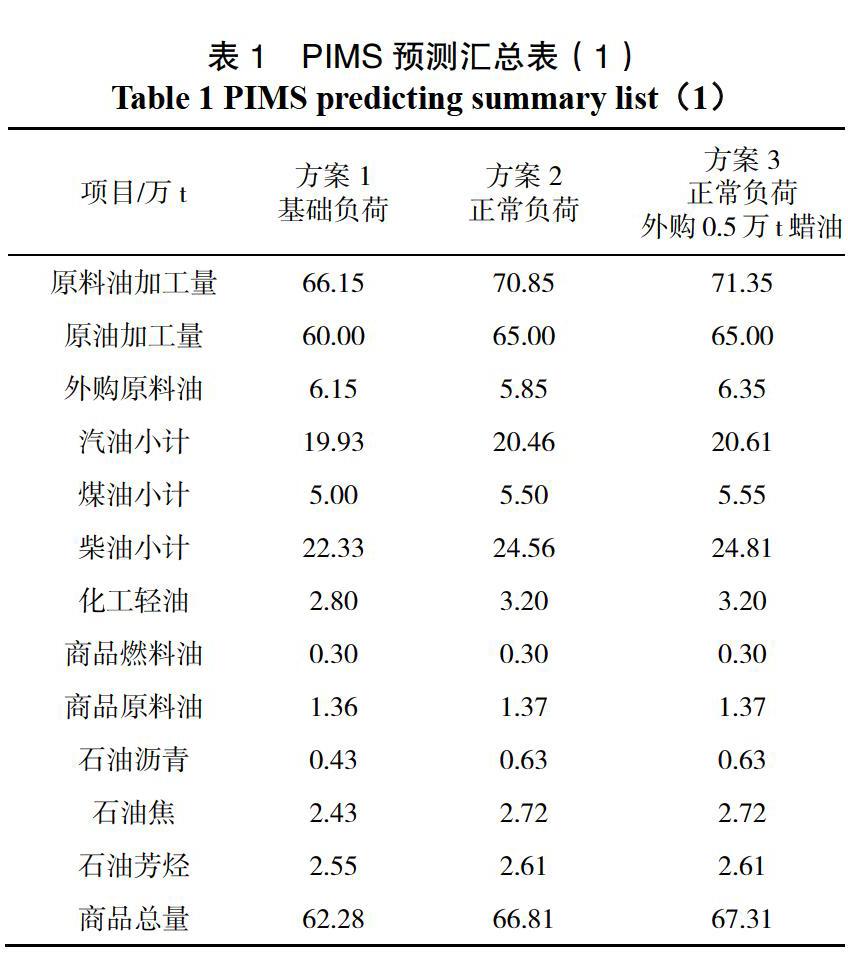

某炼厂为做好首次渣油加氢装置停工换剂期间的安全生产,保证换剂期间其他装置安全运行,环保排放达标,应用PIMS软件预测多种全厂不同生产工况物料平衡,做好计划方案。以当月原油加工量与产品配置为基准,根据原油市场价格,测算多个对应渣油加氢装置停工前后的月度加工方案。

根据PIMS方案预测,渣油加氢停工期间催化原料硫含量会有明显增长,同时需要增开选择性加氢装置3#加氢。

PIMS预测汇总见表1、表2。

3 停工换剂期间原料性质

3.1 原油性质

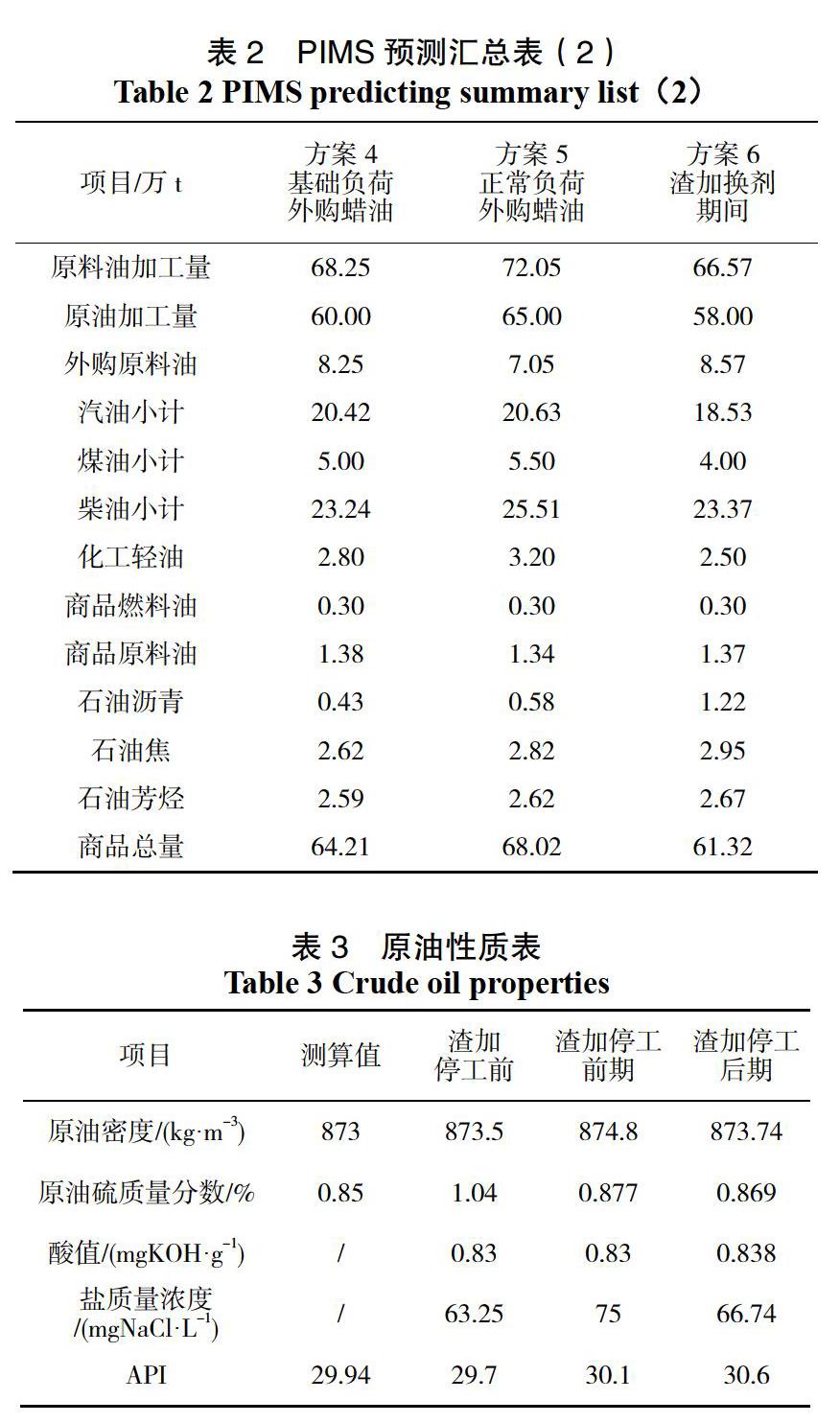

渣油加氢装置停工后,为保证产品质量受控,采购6.0万t低硫南巴原油,在渣加装置停工期间南巴原油与原有原油进行混炼,降低原油硫含量,低硫蜡油和加氢重油进催化原料混炼,降低催化裂化装置原料硫含量。

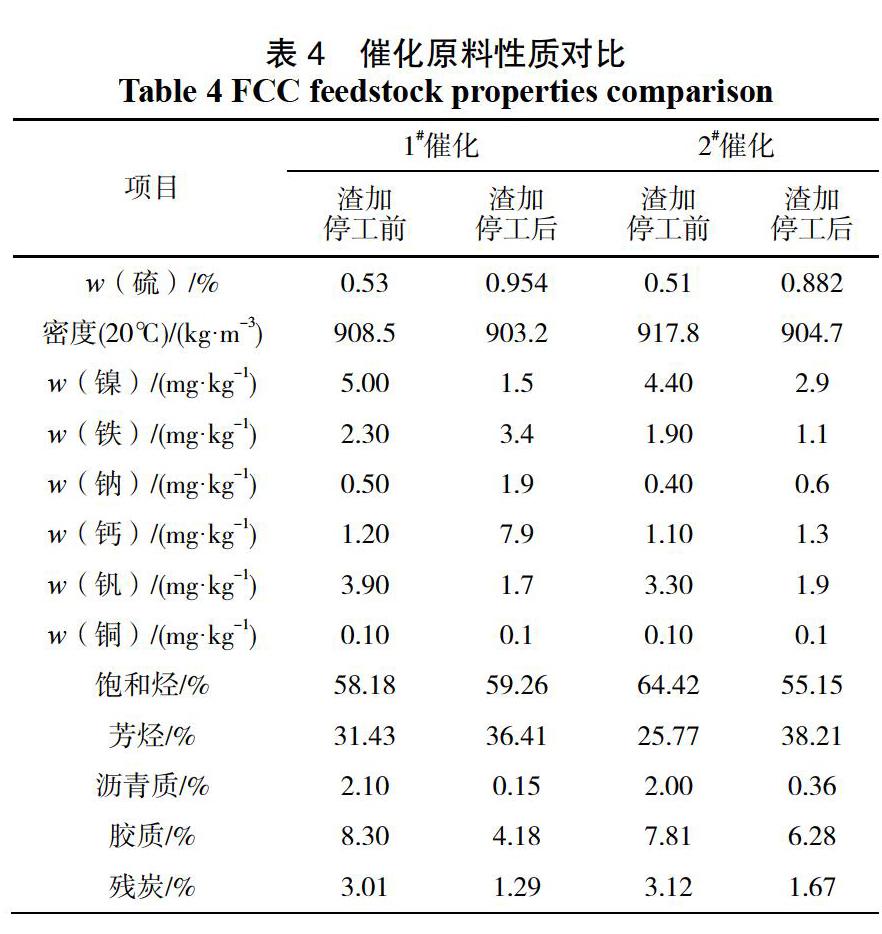

3.2 催化原料

正常工况下,加工流程上的两套催化装置原料为加裂尾油、直馏蜡油和加氢重油。渣加停工后,为平衡全厂加工流程,1#催化原料主要是加裂尾油、直馏蜡油、外购蜡油、焦化蜡油和部分溶脱蜡油,同时为控制残炭掺炼10 t·h-1常压重油;2#催原料主要为加裂尾油、直馏蜡油、外购蜡油和部分溶脱蜡油。

从原料性质来看,1#催化因加工焦化蜡油和常压渣油,芳烃、金属含量上升,残炭、胶质、沥青质含量下降;2#催化因掺炼溶脱蜡油,芳烃上升,饱和烃、胶质、沥青质、残炭、金属含量下降,见表4。

3.3 焦化原料

渣油加氢停工后,根据重油平衡情况,焦化装置渣油掺炼量增加,原料中硫含量基本不变,金属镍、铁、钠含量下降,四组分中饱和烃含量上升,胶质含量下降,残炭和芳烃基本维持不变,对焦化装置主要影响装置负荷,对原料性质影响较小。

4 停工换剂期间生产组织

4.1 重油平衡

渣加停工换剂期间,溶脱、焦化维持装置最大负荷,溶脱处理量平均值控制在最大负荷62 t·h-1,焦化实行“21 h”生焦,尽全力消化渣油库存,两套装置均达到110%负荷。通过罐区提前预备储存空间,收储部分渣油。在总处理量下降至95%正常处理量情况下,实现了渣油的平衡,见表5。

为补足因渣油加氢停工后产生的二次蜡油缺口,按照测算后的方案策划,在渣油加氢装置停工前采购一部分低硫蜡油,同时将部分渣加产品加氢重油改至重油罐区收储。通过提前储存和采购蜡油实现了蜡油的平衡。

渣油库存日平均上涨840 t,渣油库存于1月10日达到最高,当日库存为27 849 t,11日渣油库存开始逐步下降,为稳定渣油库存,分别于12月23日和12月29日以燃料油出厂部分渣油。蜡油库存日平均下降1 180 t,蜡油库存于1月2日达到最低,当日库存为15 878 t。

4.2 汽油生产

渣油加氢装置一旦停工,催化裂化装置原料供应难以维持,将严重影响全厂清洁汽油的生产。结合渣油加氢停工造成的汽油加工瓶颈[4],采取以下优化调整措施:一是优化两套催化原料组成,掺炼低硫的加裂尾油和外购蜡油,从源头上控制汽油硫含量,换剂期间两套催化汽油硫含量分别为550、530 mg·kg-1;二是结合两套催化汽油产量,动态优化汽油选择性加氢与S Zorb两套装置的组合操作,使加氢精制重汽油进吸附脱硫,保证催化汽油硫含量脱除率;三是适当降低重整装置负荷,同时二甲苯按最大抽出量(约27 t·h-1)控制,保证汽油芳烃含量受控;四是加氢裂化轻石脑油调和汽油,辅以外购MTBE和工业异辛烷,确保汽油辛烷值与烯烃含量合格。

渣油加氢停工期间,相关汽油产品的性质如表6所示。

与正常加工流程相比,主要表现为催化汽油硫含量上升。装置停工前,两套催化汽油硫质量分数为220 mg·kg-1,根据预测,如不采取控制措施,催化汽油硫质量分数将上升至700 mg·kg-1。在原有加工流程中,催化汽油经轻重切割后,重汽油进入吸附脱硫,再进入汽油池,轻汽油进入脱硫醇后,再进入汽油池。

4.3 柴油生产

催化柴油(简称催柴) 是催化裂化的重要副产物,富含芳烃,尤其是多环芳烃。随着燃油质量快速升级,催柴已难以作为车用柴油的调和组分。同时柴油市场持续低迷,压减催柴是炼厂主要的优化方向。在正常渣加运转时,由渣加和加裂同时掺炼催柴,提高汽油转化率,提高催柴品质[5]。

渣加停工后,一方面是缺少渣加裝置加工占比20%的催化柴油,另一方面是渣加停工后,催化装置原料整体变重,催化柴油的硫含量和不饱和程度上升。

为了平衡柴油加工流程变化,避免催化柴油性质变化造成柴油加工流程困难,两套常减压常三线、减一线改进蜡油。柴油加氢装置在渣油加氢装置停工换剂期间均以二次加工柴油为主,催柴掺炼比由10%增大至30%,直馏柴油由40%降至20%,做大催化柴油处理量。一是通过降低两套催化柴油干点,以减少联苯并噻吩复杂组分硫的含量,干点较渣油加氢停工前降低约15~20 ℃;二是根据加氢料平衡情况,控制柴油加氢装置负荷在105~110 t·h-1左右,使得柴油加氢料加工能够平衡

5 停工换剂期间硫分布

5.1 常减压物料硫含量情况

渣加停工前,常减压采取少量掺炼高硫原料,渣加停工后,常减压采取掺炼低硫原料,1#常原料硫质量分数由1.015%下降至平均0.899 3%,2#常原料硫质量分数由1.041%下降至0.855 3%。

5.2 二次装置物料硫含量情况

渣加停工后,大部分装置原料硫含量均接近预测的测算值。渣油加工装置中,焦化装置原料与产品的性质变化较小,溶脱装置原料与产品性质变化较小,与PIMS预测方案中一致。

蜡油加工装置中,1#催化原料硫质量分数由0.533%提高至0.894%;2#催化原料硫质量分数由0.449%提高至0.798%;加裂装置原料硫含量略微下降,有0.914%下降至0.809%。渣油加氢停工后,催化装置原料硫含量翻倍,是受停工影响生产工况的主要装置。

轻油加工装置中,2#汽柴油加氢和4#柴油加氢装置原料的性质变化较小。吸附脱硫装置原料得益于3#加氢装置开工,原料硫质量分数由0.020 2%下降至0.009 5%,与测算值存在明显的差异,有明显的降低。二次装置原料性质硫质量分数见表7。

6 结 论

某炼油厂提前做好优化测算,通过PIMS对渣油加氢停工期间的各种月度原油加工方式进行测算,得出了最优的加工方案。然后在2018年装置停工换剂的30 d中,通过采购低硫南巴原油和低硫蜡油,安排了相应的加工方案,保障了换剂期间加工流程上的各装置合理负荷,保障了换剂期间的加工效益,全厂物料平衡受控、产品质量受控,为下次渣加单停换剂积累了经验。

在装置停工换剂的30 d中,一是优化全厂生产流程,渣油加氢停工情况下,陪停装置少,除渣油加氢装置停工外,其他装置都可正常运转,对总负荷影响小;二是通过提前计划协调原料,通过采购低硫南巴原油和低硫蜡油保障各装置加工物料硫分布正常,其中蜡油加工路线与测算相比,硫含量偏低,可采购部分低硫蜡油,继续做大装置加工量;三是实现了全厂物料平衡稳定,单系列渣油加氢炼厂渣加装置停工后,从重油平衡上看,渣油库存会持续上涨,可适当出厂,缓解库存压力。

参考文献:

[1] 李大东. 加氢处理工艺与工程[M]. 北京:中国石化出版社,2004.

[2] 邵志才,戴立顺,杨清河,等. 沿江炼油厂渣油加氢装置长周期运行及优化对策[J]. 石油炼制与化工,2017,48(8):1-4.

[3] 张金旺,刘铁斌,张宝龙,等. 中石化天津分公司升级改造重油加工方案[J]. 当代化工,2018,47 (6):1251-1253.

[4] 邵志才,戴立顺,聂红,等. 渣油加氢装置高效运行的影响因素及应对措施[J]. 石油炼制与化工,2018,49(11):17-21.

[5]周立進,秦煜栋. 渣油加氢与催化裂化组合优化提高炼油总体效益[J]. 能源化工,2017,38(3):26-29.

收稿日期: 2019-10-20

作者简介:王伟(1985-),男,江西九江人,工程师, 2007年毕业于中南大学化学工程与工艺专业,现从事技术管理工作。E-mail:

wangwei.jjsh@sinopec.com。